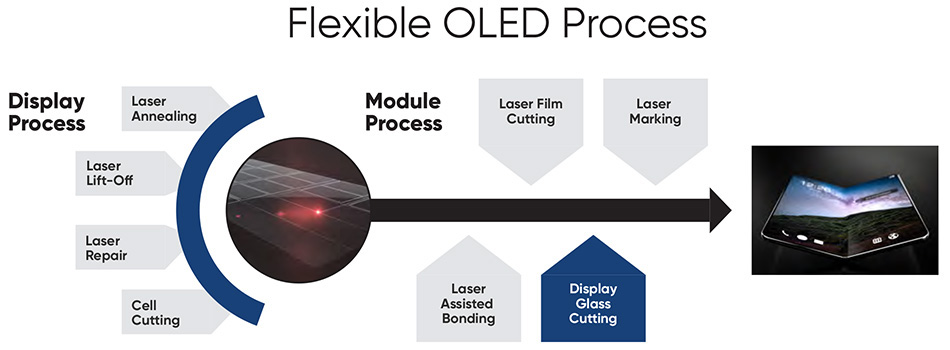

ディスプレイ製造におけるレーザ:カバーガラスとウィンドウの切断

Coherentの超短パルス(USP)レーザは、フィラメントテクノロジーとともに、ガラスやサファイアの切断で比類のない結果をもたらします。これを高度な光学系と組み合わせることで、特定のタスク向けの精密加工方法を最適化することができます。

2022年10月4日、Coherent

携帯電話やその他のモバイルデバイスの最終工程の1つに、ディスプレイをカバーガラスで覆ったり、カメラレンズに保護ウィンドウをマウントしたりする工程があります。これらのコンポーネントを低コストで生産するには、大きな部品から高い機械精度で最終形状まですばやく切断する必要があります。

ディスプレイ製造におけるレーザに関する本シリーズの他のブログをお読みください |

|||

この切断で生じる表面粗さや残留応力は、最終部品の破壊耐性に影響するため、重要なポイントです。また、取り除くために余分なクリーニング手順が必要になることがあるため、屑の発生も大きな要素になります。また、コンポーネントに施されたコーティングやその他の機能層を切断中に傷つけないことも重要なポイントです。

フィラメントに基づく超短パルス(USP)レーザ切断は、これらすべての要件を満たしています。しかし、それを実装する具体的な方法は、加工方法の仕様と生産経済性に依存します。主要な要因には、ウィンドウ材の材質や厚み、切断の長さや形状、必要なスループット速度などがあります。

ガラス切断をカバーするUSPレーザ

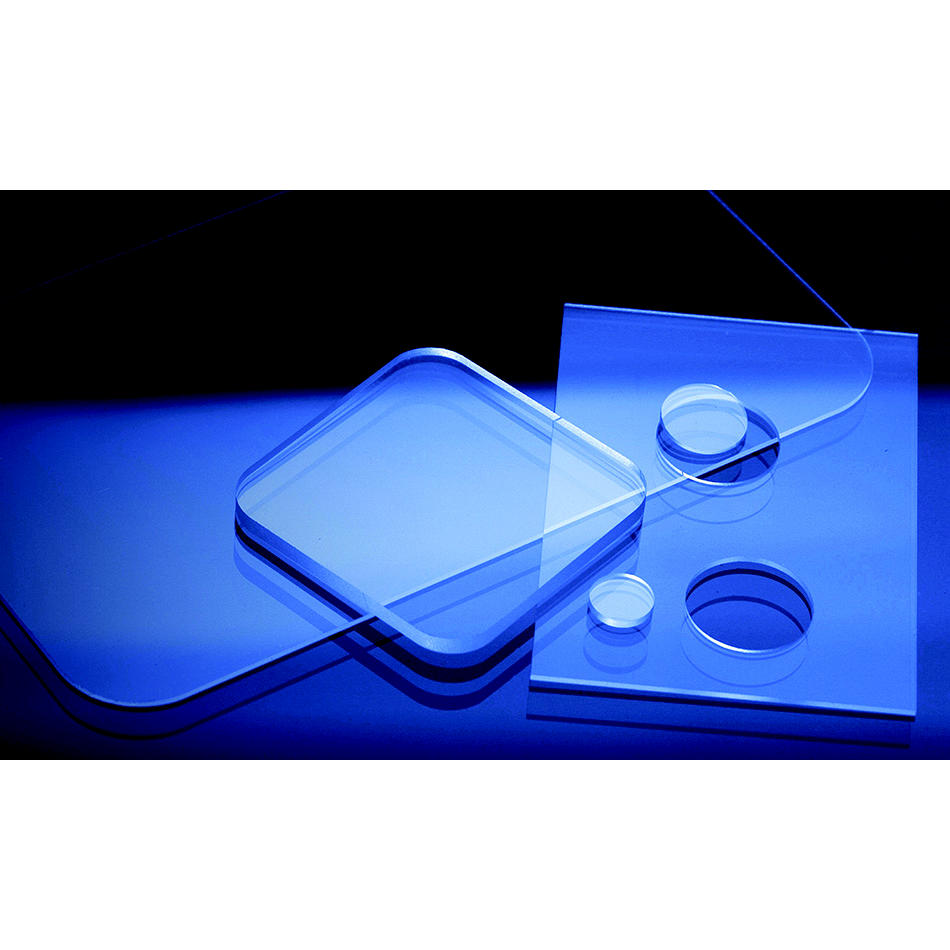

現在、モバイルデバイスに使われているカバーガラスの多くは、化学強化アルカリアルミノシリケート(Gorilla®ガラスなど)、熱強化ソーダライムガラス、またはこれらに類似した材料です。フレキシブルディスプレイのカバーガラスの厚みは通常約0.5 mmです。折りたたみ式ディスプレイの場合、30 μmの薄さである場合があります。

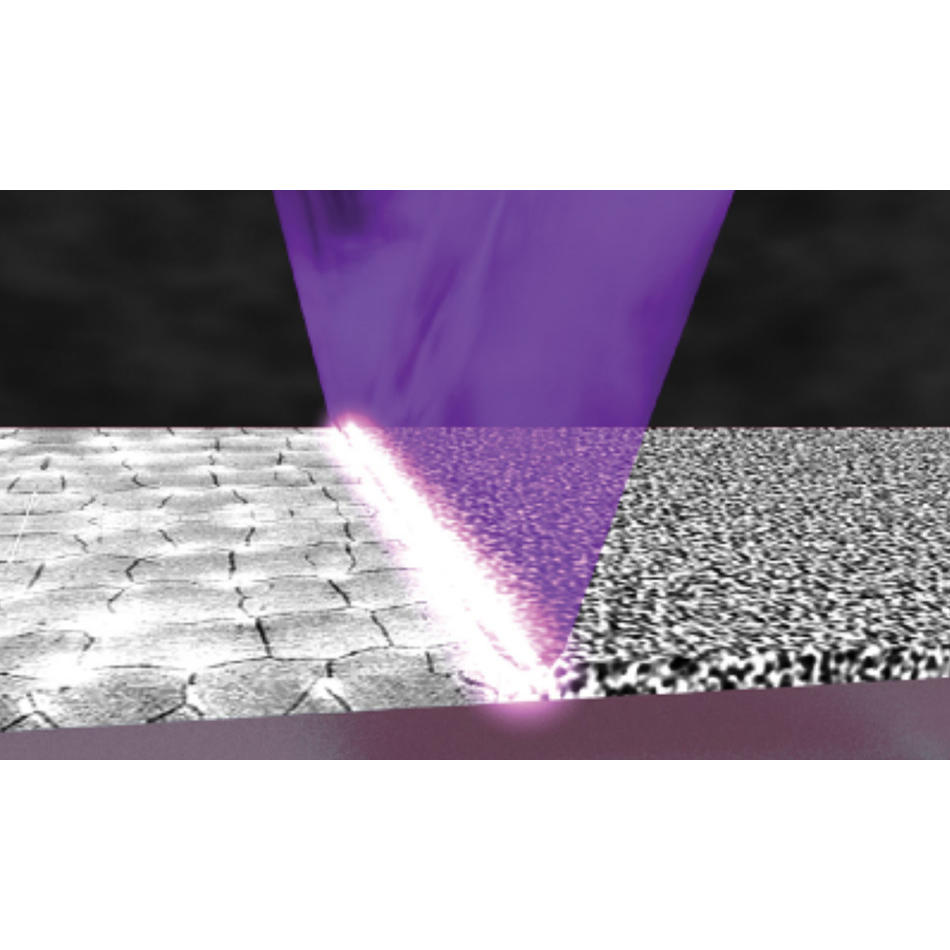

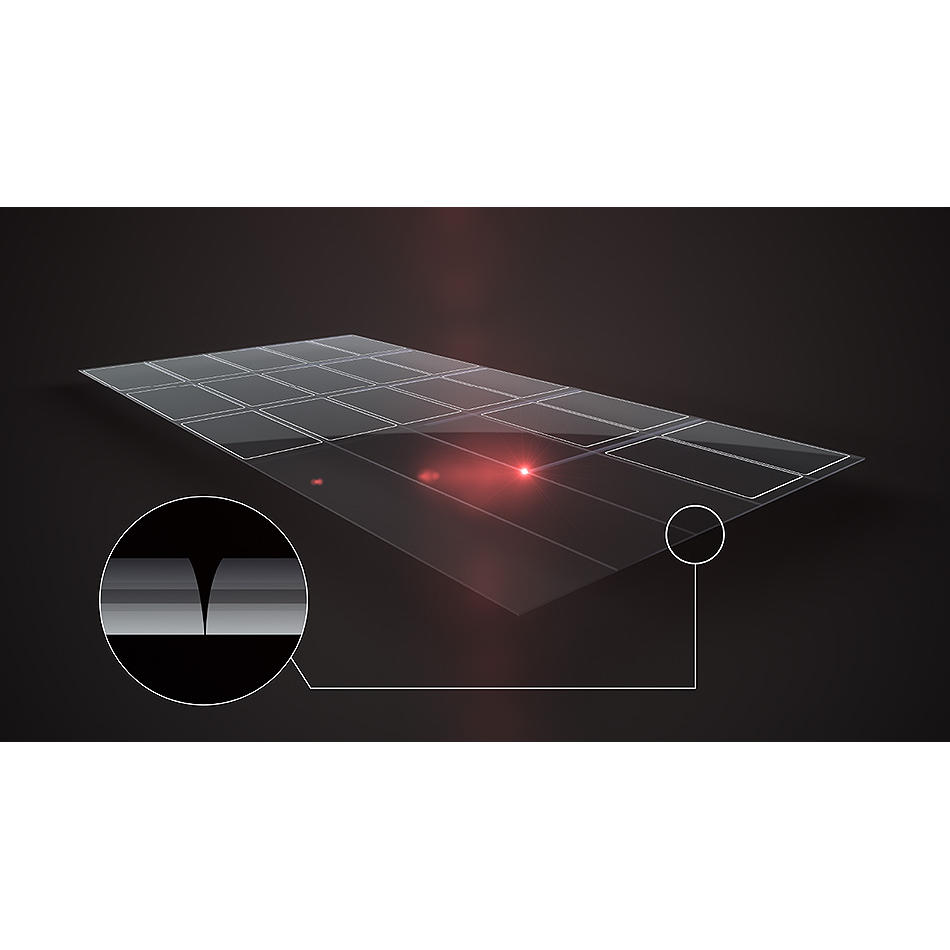

このような部品にフィラメント切断を適用するには、まずレーザの繰り返し周波数が重要です。その理由は、フィラメント切断では、レーザビームを部品表面上で移動させ、パルス(またはパルスバースト)ごとに単一のフィラメント(ガラスを貫通する穴)を生成するためです。目的は、基本的に等間隔の一連の穿孔をガラスに施すことです(通常、約50 μm間隔で穿孔します)。その後、穿孔部に応力が発生し、連続する亀裂に変化します。これにより、部品が分離されます。多くの場合、この加工方法では、Coherent CO2レーザを使用して、穿孔線に沿って非常に局所的な熱応力を発生させます。

レーザの繰り返し周波数が高いほど、ガラス面上でビームを高速に動かし、特定の間隔で穴を開けることができます。そのため、ディスプレイのカバーガラスのような大きな部品を切断する場合、Coherent HyperRapid NXT(最大繰り返し周波数400 kHz)は、Rapid LX(最大繰り返し周波数90 kHz)と比べて(これらのレーザが両方ともパルスあたり同じエネルギーを伝送するとしても)3倍以上速く加工することができます。しかし、HyperRapid NXTはRapid LXよりも大型で高価です。

そのため、スループット速度が重要な場合は、HyperRapid NXTが最初の選択肢に挙がります。しかし、ステージの動きやビームステアリングによって、スループットや加工方法全体が制限される状況があります。そのため、レーザが最高の繰り返し周波数で動作できない場合、HyperRapid NXTはその利点を十分に発揮することができません。このような場合、Rapid LXは全く同じ品質の切断とスループットを実現できる可能性があります。

サファイア切断

ほとんどの携帯電話のカメラレンズのカバーには、小さな丸いサファイアのウィンドウが使用されています。サファイアは非常に硬く、傷がつきにくいことが特徴です。また、高価であるため、使用頻度も少なくなっています。

フィラメント加工方法では、サファイアを難なく切断できます。しかし、ワークピースが物理的に小さく、丸いため、通常は繰り返し周波数が低く、コストが低いRapid LXが最適な選択肢です。その理由を知るには、実際にフィラメント加工がどのように行われているのかを知る必要があります。

この技術が機能するには、レーザビームが部品表面に対して基本的に垂直に入射する必要があります。そのため、集光光学系は固定され、ワークピースをステージで動かすことが一般的です。切断する部分によってはビームが表面に対して斜めに入射するため、スキャナーは使用されません。

小さい円形のサファイアのウィンドウをすばやく切断するには、これらのモーターが絶えず加速と減速を繰り返す必要があります。また、部品が小さくなればなるほど、この加速度は大きくなります。もちろん、これらのモーターが発生できる加速度には限界があります。一般に、これらのモーターは400 kHzで動作するレーザに追いついて所望のフィラメント間隔が得られるほど高速ではありません。つまり、レーザはより低い繰り返し周波数で動作させる必要があります。そのため、Rapid LXが最適な選択肢です。

切断品質を重視するCoherent

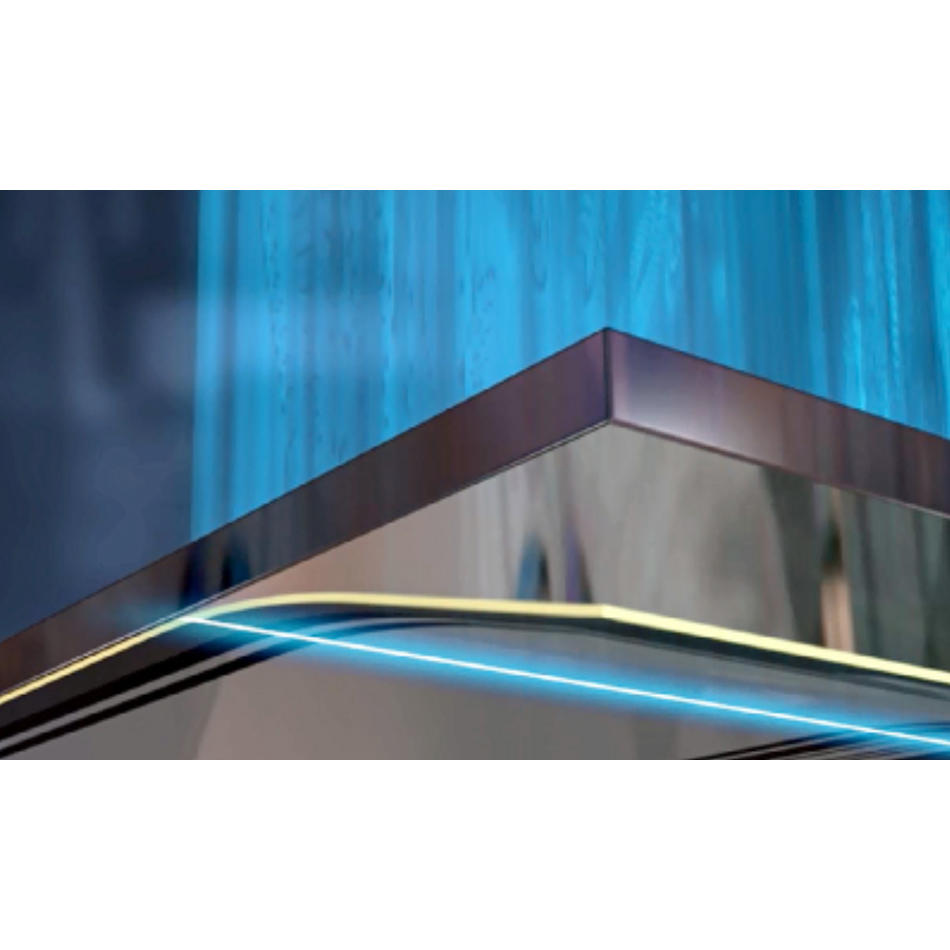

フィラメント切断に使用されるビーム伝送光学系は、レーザ光源そのものと同様に重要です。Coherentは、用途に応じて最適な結果が得られるよう、独自の集光光学系シリーズを開発しました。

たとえば、「標準」のSmartCleave Advanced Classic集光光学系は、厚さ1.8 mmまでの基板に対応するように設計されています。これにより、ほとんどのディスプレイ用途に対応することができます。また、3 mmまでの厚さの部品を切断できるようにビームプロファイルを特に最適化したレンズ(SmartCleave Advanced LongFi)も用意しています。部品の厚みによって切断特性が異なるため、そのトレードオフを理解することが重要です。

もう一方は、折りたたみ式ディスプレイに不可欠な極薄(1 mm未満)のガラスの切断に特化した光学系です。SmartCleave Advanced Low Damage光学系は、フォーカス領域内のピークパワー密度を低減するように設計されています。そのため、長いフィラメントを作る能力は犠牲になりますが、熱影響部が小さくなり、入口側の質感がより滑らかになります。特に超薄板ガラスでは、この表面粗さが曲げ強度に直接影響するため、最小にすることが重要です。

USPレーザメーカーのデータシートを見ると、出力が高いほど速く、良い結果が得られると単純に考えてしまいがちです。しかし、そうではありません。また、最適なレーザを選択しても、そのレーザが部品に正しく照射されなければなりません。レーザによるガラス切断の長年の経験と、何百もの実際の設置実績を持つベンダーを信頼して、ガラス切断のレシピを正しく理解してください。

Coherent USPレーザの詳細をご覧ください。