디스플레이 제작에서의 레이저: 커버 유리 및 창 절단

Coherent 초단파 펄스(USP) 레이저와 필라멘테이션 기술, 절단 유리 및 사파이어가 탁월한 결과물을 선사합니다. 여기에 고급 광학 장치를 결합하면 특정 작업에 대한 정밀한 공정 최적화가 가능합니다.

2022년 10월 4일, Coherent

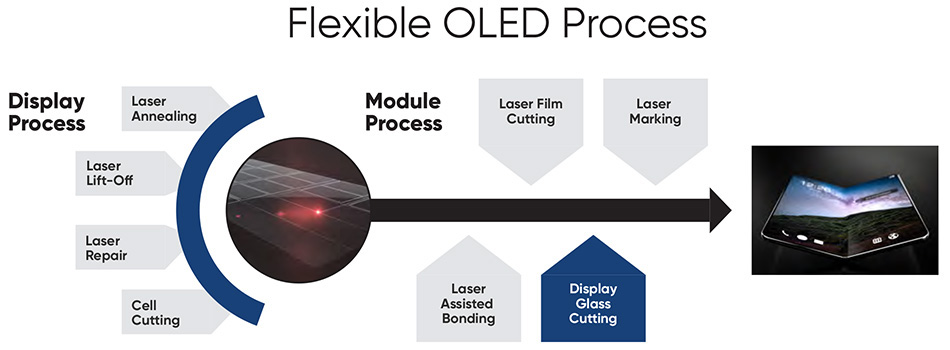

휴대폰 및 기타 모바일 장치의 최종 생산 단계 중 하나는 커버 유리를 디스플레이 위에 덮는 것, 그리고 카메라 렌즈 위에 보호 창을 장착하는 것입니다. 비용 효율적인 생산을 위해 이러한 구성 요소는 모두 더 큰 조각에서 기계적으로 매우 정밀하게 최종 모양으로 신속하게 절단해야 합니다.

디스플레이 제작용 레이저에 대한 이 시리즈의 다른 블로그 읽기 |

|||

이 절단으로 인한 표면 거칠기와 잔류 응력은 최종 부품의 파손 저항성에 영향을 미치기 때문에 중요합니다. 파편 생성도 하나의 요인인데, 이를 제거하기 위해 추가 청소 단계가 필요할 수 있기 때문입니다. 또 다른 필수 사항은 절단 중에 구성 요소의 코팅 또는 기타 기능 층의 손상을 방지하는 것입니다.

필라멘테이션 기반 초단파 펄스(USP) 레이저 절단은 이러한 모든 요구 사항을 충족합니다. 그러나 이것이 구현되는 구체적인 방법은 공정 특성과 생산 경제성에 따라 다릅니다. 핵심 요소에는 창 재료와 두께, 절단 길이와 모양, 필요한 처리 속도가 포함됩니다.

유리 절단이 적용되는 USP 레이저

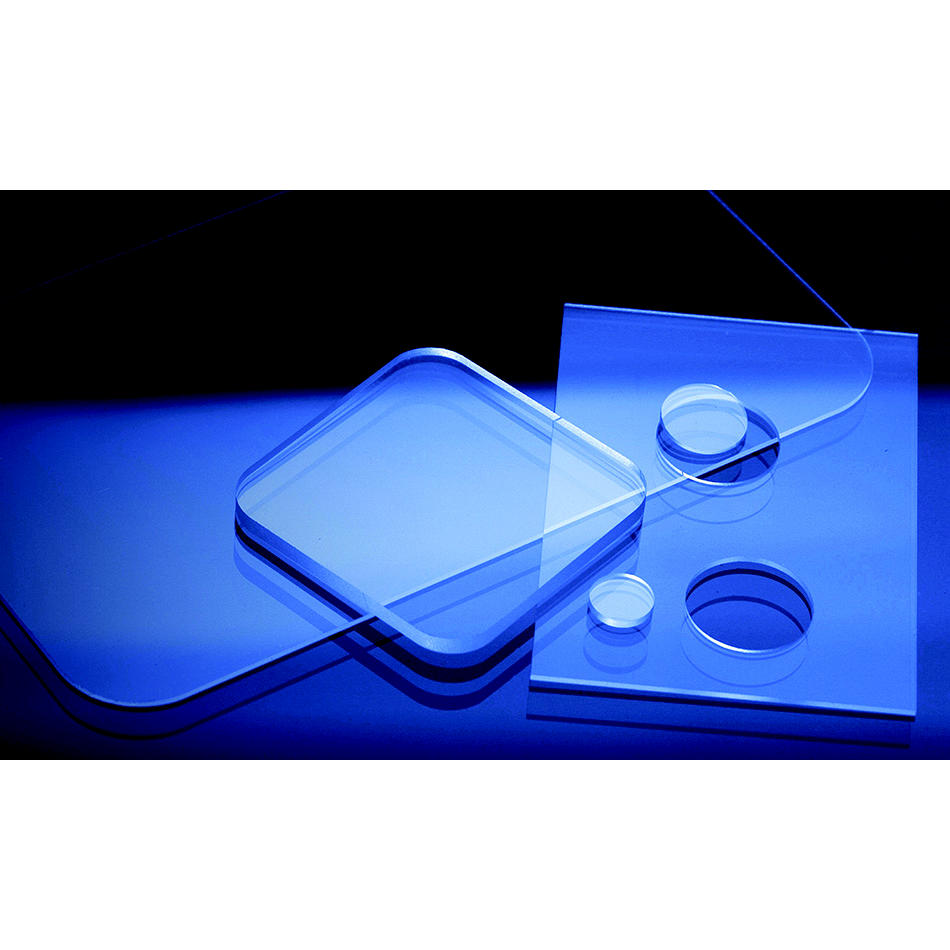

오늘날 모바일 장치에 사용되는 대부분의 커버 유리는 화학적으로 강화된 알칼리 알루미노실리케이트(Gorilla® Glass 등), 열적으로 강화된 소다석회 유리 또는 이와 유사한 재료입니다. 플렉서블 디스플레이의 Coverglass 두께는 일반적으로 약 0.5mm입니다. 폴더블 디스플레이의 경우 30μm까지 얇을 수 있습니다.

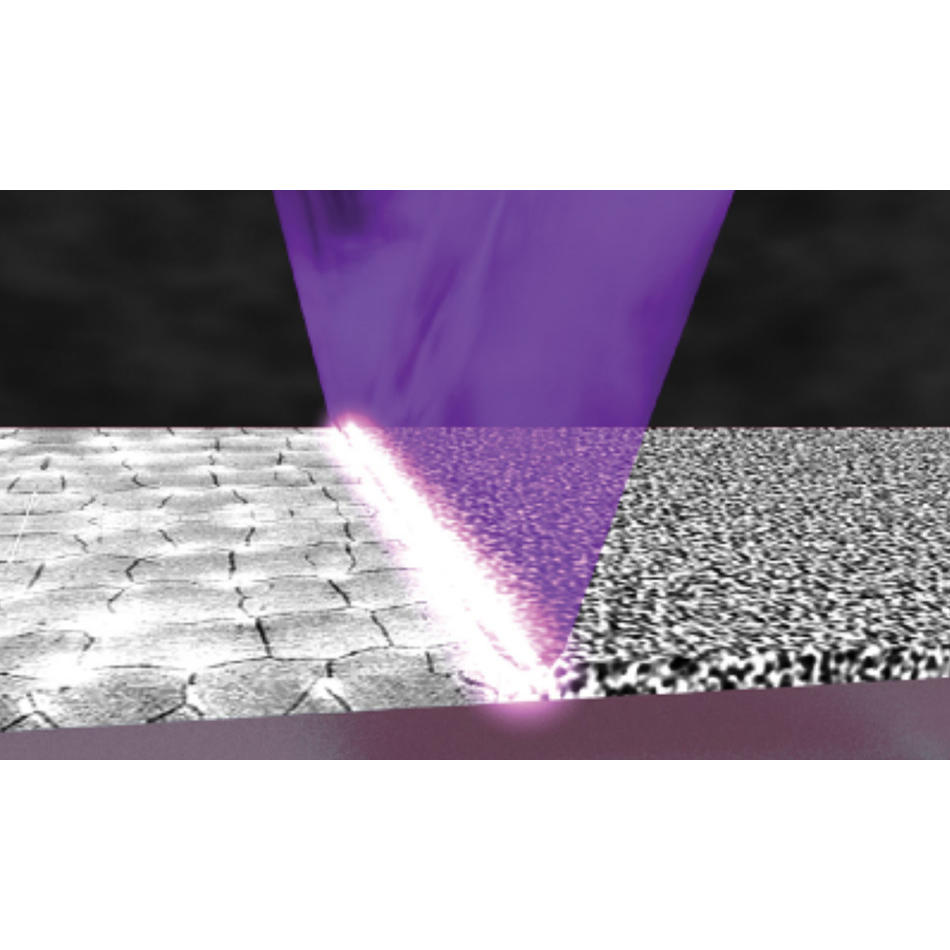

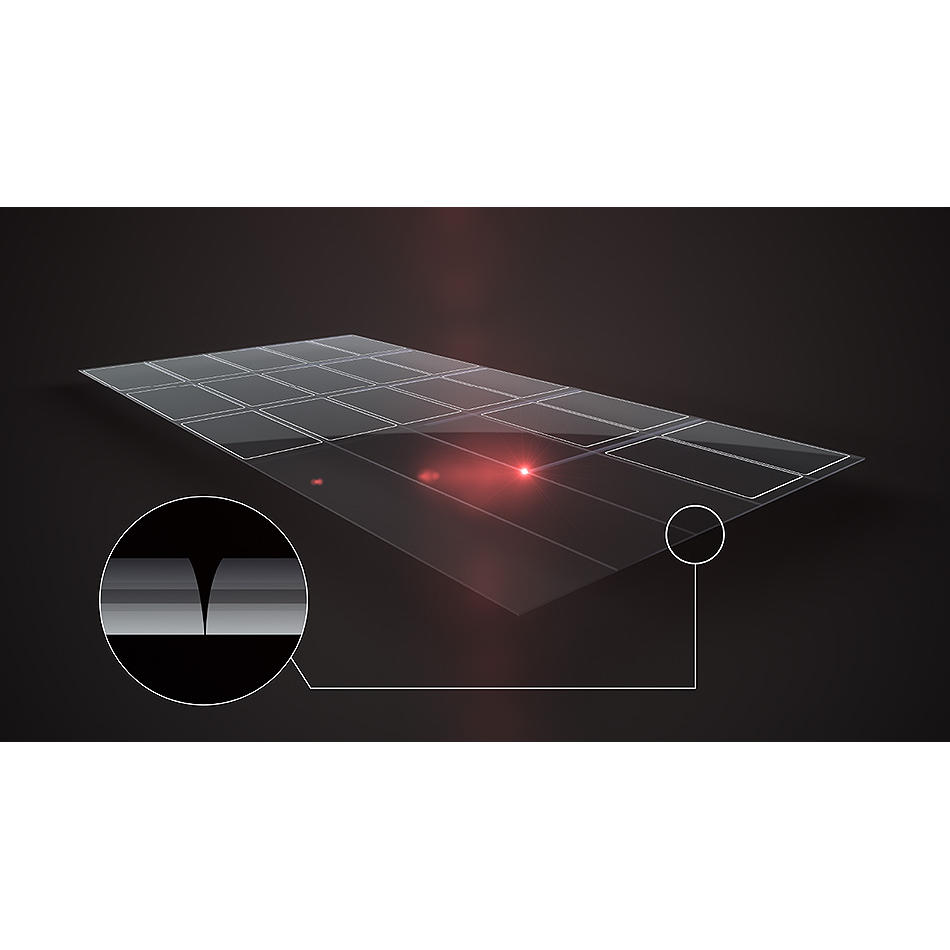

이러한 부품에 필라멘테이션 절단을 적용하는 방법을 판단하기 위해 가장 먼저 고려해야 할 사항은 레이저 반복률입니다. 필라멘테이션 절단에서 레이저 빔이 부품 표면 위로 이동하고 각 펄스(또는 펄스 버스트)가 단일 필라멘트(유리를 관통하는 구멍)를 생성하기 때문입니다. 목표는 유리에 본질적으로 균일한 간격의 천공을 만드는 것입니다(일반적으로 약 50μm 간격). 이후 천공에 응력을 가하여 연속적인 균열로 변형시킵니다. 이렇게 하면 부품을 분리할 수 있습니다. 이 공정에서 흔히 Coherent CO2 레이저를 사용하여 천공 라인을 따라 매우 국부적인 열 응력을 생성합니다.

레이저 반복률이 클수록 빔이 유리 표면 위를 더 빠르게 이동하여 특정 간격으로 구멍을 만들 수 있습니다. 따라서 디스플레이 커버 유리와 같은 대형 부품을 절단할 때 Coherent HyperRapid NXT(반복률 최대 400kHz)는 두 레이저가 펄스당 동일한 에너지를 전달하더라도 Rapid LX(반복률 최대 90kHz)보다 3배 이상 빠르게 작동할 수 있습니다. 다만 HyperRapid NXT는 Rapid LX에 비해 더 크고 비쌉니다.

따라서 처리 속도가 중요한 경우 HyperRapid NXT가 첫 번째 선택입니다. 그러나 처리량 또는 전체 공정이 스테이지 움직임 또는 빔 조향의 제약을 받는 상황이 있습니다. 이 때문에 레이저가 가장 높은 반복률로 작동하지 못한다면 HyperRapid NXT의 이점을 완전하게 누릴 수 없습니다. 이 경우에는 Rapid LX가 정확히 동일한 품질의 절단 및 처리량을 제공할 수 있습니다.

사파이어 절단

대부분의 휴대전화에서 카메라 렌즈를 덮는 데 작은 원형 사파이어 창이 사용됩니다. 사파이어는 매우 단단하고 긁힘에 강합니다. 또한 가격이 비싸기 때문에 매우 드물게 사용됩니다.

필라멘테이션 공정에서는 어려움 없이 사파이어를 절단할 수 있습니다. 그러나 조각이 물리적으로 작고 둥글기 때문에, 반복률이 낮고 비용이 저렴한 Rapid LX가 일반적으로 최선의 선택입니다. 그 이유를 이해하려면 필라멘테이션이 실제로 어떻게 수행되는지에 대해 알아야 하는 다른 내용이 있습니다.

이 기술이 작동하려면 레이저 빔이 부품 표면에 본질적으로 수직으로 들어가야 합니다. 이 때문에 포커싱 광학 장치는 일반적으로 고정되어 있고 공작물은 스테이지와 함께 이동합니다. 스캐너는 절단 부분의 표면에 비스듬히 빔이 들어오게 하기 때문에 사용되지 않습니다.

작은 원형 사파이어 창을 빠르게 절단한다는 것은 이러한 모터가 지속적으로 가속 및 감속해야 한다는 것을 의미합니다. 그리고 부품이 작을수록 이 가속도가 높아집니다. 물론 이러한 모터로 가능한 가속에는 한계가 있습니다. 일반적으로는 400kHz로 작동하는 레이저와 속도를 맞추어 원하는 필라멘트 간격을 생성할 만큼 충분히 빠르게 이동할 수 없습니다. 이것은 레이저가 더 낮은 반복률로 작동해야 함을 의미합니다. 이 때문에 Rapid LX가 최적의 선택입니다.

절단 품질에 집중하는 Coherent

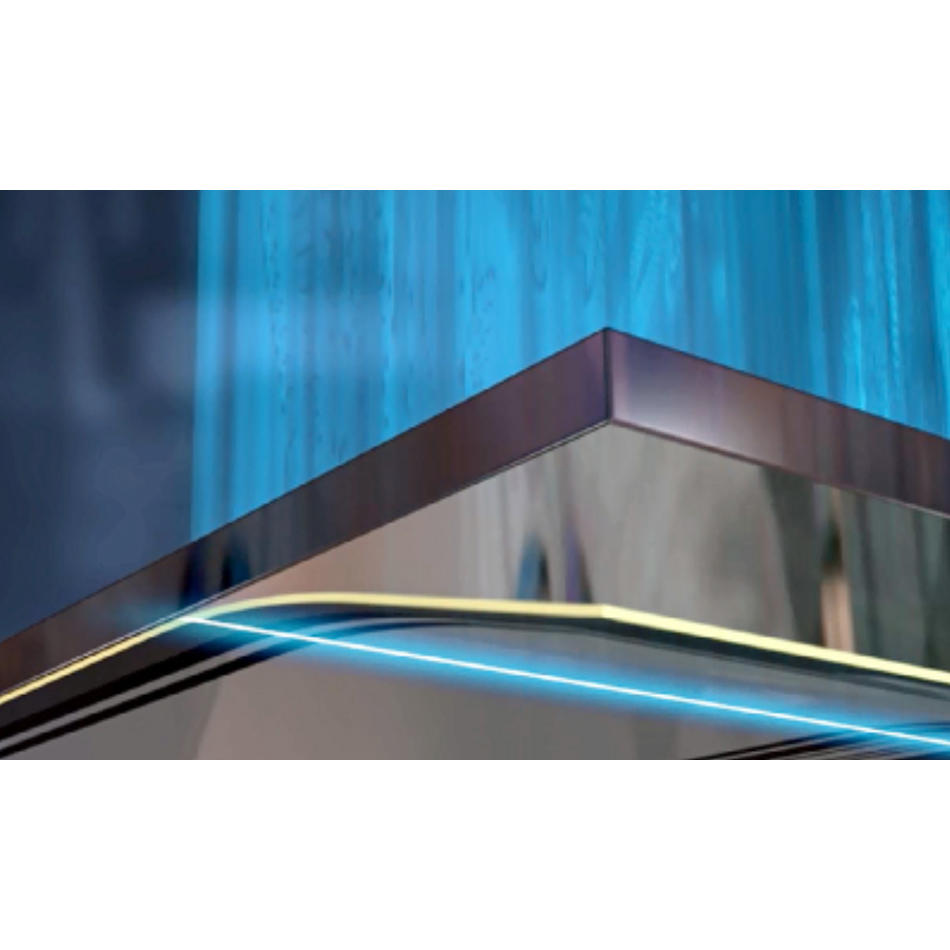

필라멘테이션 절단에 사용되는 빔 전달 광학 장치는 레이저 소스 자체만큼이나 중요합니다. Coherent는 각기 다른 응용 분야에서 최적의 결과를 달성하도록 설계된 자체 포커싱 광학 장치 시리즈를 개발했습니다.

예를 들어 “표준” SmartCleave Advanced Classic 포커싱 광학 장치는 최대 1.8mm 두께의 기판에서 작동하도록 설계되었습니다. 여기에는 대부분의 디스플레이 응용 분야가 포함됩니다. 그러나 빔 프로파일이 최대 3mm 두께의 부품을 절단할 수 있도록 특별히 최적화된 렌즈(SmartCleave Advanced LongFi)도 있습니다. 정확한 부품 두께에 따라 다른 절단 특성이 나오게 되므로 관련된 절충안을 파악하는 것이 중요합니다.

스펙트럼의 다른 쪽 끝에는 폴더블 디스플레이에 필수적인 초박형(<1mm) 유리를 절단하기 위한 광학 장치가 있습니다. SmartCleave Advanced Low Damage 광학 장치는 포커스 영역 내에서 최대 전력 밀도를 줄이도록 설계되었습니다. 이렇게 하면 더 긴 필라멘트를 만들 수 있는 능력은 저하되지만, 열에 영향을 받는 영역이 작아지고 입구 쪽의 질감이 더 매끄러워집니다. 표면 거칠기를 최소화하는 것은 굽힘 강도에 직접적인 영향을 미치기 때문에 초박형 유리의 경우 특히 중요합니다.

USP 레이저 제조업체의 데이터시트를 보고 단순히 더 높은 전력이 더 빠르거나 더 나은 결과를 달성할 것이라고 생각하기가 쉽습니다. 하지만 실상은 전혀 그렇지 않습니다. 또한 최고의 레이저를 선택하더라도 올바른 방식으로 부품에 포커싱해야만 합니다. 레이저 유리 절단 분야에서 오랜 경험과 수백 건의 실제 설치 경험이 있는 공급업체에 의뢰하여 올바른 유리 절단 방법을 확보하십시오.

모든 Coherent USP 레이저를 확인해 보십시오.