ディスプレイ製造におけるレーザ:レーザリフトオフ

Coherent UVbladeシステムは、スマートフォンやタブレットなどの多くのモバイル機器に搭載されている薄型でフレキシブルなAMOLEDディスプレイの生産に重要なステップを担っています。

2022年10月4日、Coherent

今日使用されている画面を驚くほど薄く、軽くするためにレーザはどのように役立っているでしょうか。最初に登場したテレビを考えると、とてつもなく大きなブラウン管からディスプレイ技術がどれほど進歩しているかが分かるでしょう。

初期の薄型テレビやモニターはすべて、液晶ディスプレイ(LCD)をベースにしていました。この技術は、かつてのテレビのブラウン管から飛躍的な進歩を遂げています。

しかし、LCDの内部構造は実のところ少々複雑です。LCDパネル自体は発光しないためバックライトが必要であり、加えて偏光板、さらに赤、緑、青のピクセルを作るためのカラーフィルターの層が必要です。このような理由から、機器の小型化、特にフレキシブル化に限界があります。

ディスプレイ製造におけるレーザに関する本シリーズの他のブログをお読みください |

|||

有機ELの登場

さらに薄く、さらにフレキシブルなディスプレイを実現するため、メーカーは有機EL(OLED)技術を開発しました。AMOLEDディスプレイの各ピクセルには3つの発光体(赤、緑、青)が入っているため、バックライトは必要ありません。結果として、AMOLEDディスプレイでは1 mmにも満たない薄さを実現できます。それも、タッチスクリーン機能やコントラストを高めるための他の層を含めた上で、この薄さを実現できます。AMOLEDディスプレイは非常に薄型化できるため、フレキシブル化や折りたたみ式も可能です。

しかし、このような薄型ディスプレイを作るには、メーカーが乗り越えなければならない課題があります。1.5 m x 1.9 mほどの1枚の基板に、一度にたくさんのディスプレイを作るのです。これほどの大きさのものを1 mmにも満たない薄さで加工するのは現実的ではありません。これだけ大きくて薄いと扱いが難しいためです。また、ディスプレイの基板は非常に平らであることが重要です。製造プロセス全体を通して平らでなければなりません。このことも、大きくて非常に薄いものに対して行うとなると難しくなります。

ディスプレイ薄型化の秘訣

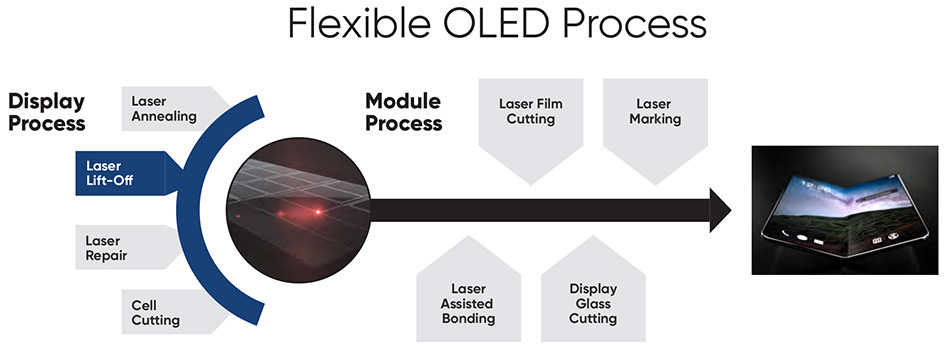

この問題を解決するため、より厚く、より硬い「マザーガラス」上にディスプレイを構築します。生産工程の最初のステップでは、マザーガラスに薄いポリマーシートを接着させます。このポリマー層は完成したディスプレイの底面になります。次に、このポリマー基板にシリコンを堆積させてエキシマレーザアニーリング(ELA)を施し、エレクトロニクス回路を作り、最後に他のディスプレイ層を配置します。

工程の最終段階でディスプレイをマザーガラスから分離させます。こうして非常に薄いディスプレイが完成します。

マザーガラスからディスプレイを分離させると、ほぼ完成の状態になります。この時点で、コストの大半が組み込まれていることになります。この段階で部品を廃棄することはコストがかかります。つまり、分離工程には精確さと丁寧さが求められます。

特に避けなければならないことが2つあります。ひとつは、ディスプレイは非常にデリケートであるため、分離工程において大きな機械的な力やストレスを加えてはならないということです。もうひとつは、電子部品にダメージを与えるおそれがあるため、ディスプレイに熱を加えてはならないということです。

エキシマレーザでOLEDの生産を本格化

主要なAMOLEDディスプレイメーカーが現在採用している分離工程は、「レーザーリフトオフ(LLO)」と呼ばれます。LLOを開始するには、パネル全体を裏返し、マザーガラスが上になるようにします。次に、高パルスエネルギーの紫外線(UV)エキシマレーザの光を細長いラインビームに成形します。このラインビームはガラスを通り、マザーガラスと(ディスプレイ回路を含む)薄いポリマー基板との界面に集光されます。

マザーガラスのエリア全体で、このビームが高速に走査されます。紫外線はガラスを透過しますが、マザーガラスとポリマーを接合させている接着剤、そしてポリマー自体に強く吸収されます。これにより、接着剤が瞬時に蒸発し、ディスプレイがマザーガラスから剥離するのに十分な熱量が得られます。しかし、ここが肝心な点ですが、レーザ光はポリマーディスプレイ基板自体にはほとんど浸透しないため、装置内部ではあまり発熱しません。つまり、ディスプレイ回路はLLO工程の影響を受けないのです。

エキシマレーザのラインビームを高速で走査することで、デリケートなディスプレイ回路をマザーガラスパネルから優しく分離することができます。

ELAと同様、エキシマレーザはLLOに理想的な光源を提供します。その理由は主に2つあります。まず、エキシマレーザは、他のどのタイプのレーザよりも高いパルスエネルギー出力を紫外線で発生させます。この紫外線は接着剤に強く吸収され、高出力レーザによって接着剤をすばやく分解できます。このため、LLOはディスプレイ生産に必要なスピードで移動できます。主要なディスプレイメーカーは1日に100万台以上の携帯電話を製造しているため、スピードは重要です。

また、エキシマレーザのビームは細長いラインビームの成形に適しています。多くのレーザのようなガウス強度分布ではなく、均一な(フラットトップ)ビームプロファイルに変換できます。フラットトップのビームプロファイルは、ガウスビームよりもはるかに大きなプロセスウィンドウを提供できます。これにより、生産ラインLLOはレーザの正確な焦点位置のわずかな変化やマザーガラス寸法のばらつきの影響を受けにくくなり、マザーガラスの多少の反りにも耐えることができます。

Coherent LLOシステムは主要な世界各地のディスプレイメーカーによって採用されています。このシステムは、安定性に優れたエキシマレーザと、最終的なラインビームを生成する弊社独自のUVblade光学システムを組み合わせたものです。シングルセルから大型基板まで、現在使用されているあらゆるディスプレイサイズに対応可能です。Coherent UVblade光学系は、次世代のフレキシブルディスプレイや折りたたみ式ディスプレイの生産要件を満たすように拡張できます。

詳しくはCoherentエキシマUVレーザシステムをご覧ください。