ディスプレイ製造におけるレーザ:エキシマレーザアニーリング

Coherentエキシマレーザは、より高輝度で、より高解像度の、よりエネルギー効率の高いディスプレイを実現します。

2022年10月4日、Coherent

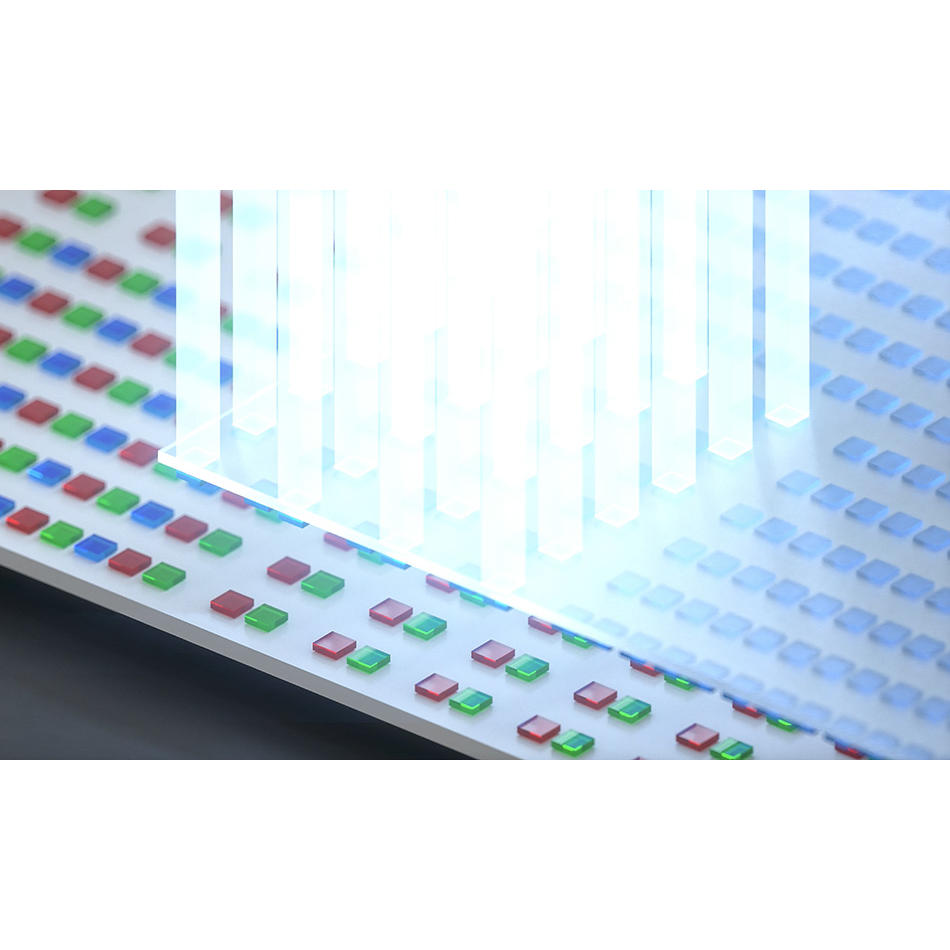

現在、ほとんどの携帯電話に使われているAMOLED(アクティブマトリクス式有機EL)ディスプレイは、非常に美麗な(高輝度、高鮮鋭度)ディスプレイです。その背後で、メーカーは消費電力を抑える工夫をしています。ディスプレイは通常、携帯電話の他のどの部分よりも多くのバッテリー電力を消費するため、これは重要なことです。これを実現するために、膨大な技術が投入されています。その中で、Coherentレーザは絶対に欠かせない重要な役割を担っています。このブログシリーズでは、6回にわたって、ディスプレイの製造にレーザがどのように使われているのか、具体的にご紹介します。

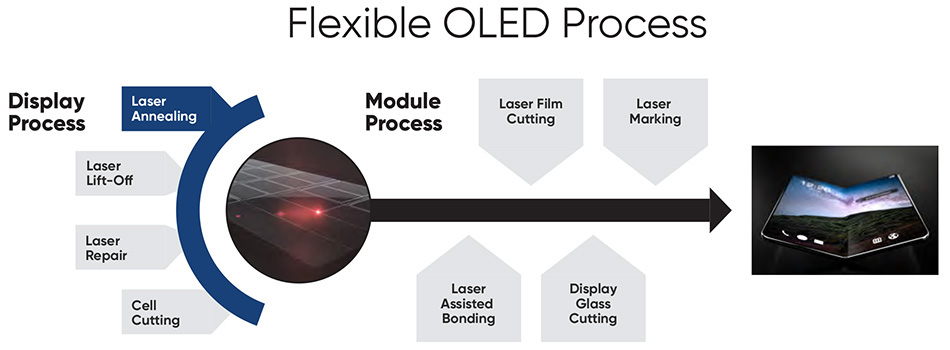

Coherentレーザを用いた最も重要な加工方法の1つは、デバイス回路を作る最初の段階で発生します。具体的には、現代の固体電子工学の中核をなす半導体、シリコンの薄い層を「マザーガラス」と呼ばれる大きなパネルに蒸着するときです。現在、これらのマザーガラスパネルは1.5 m x 1.85 m(第6.5世代)であるのが普通ですが、携帯電話メーカーは個々のディスプレイのコストを下げるため、さらに大型化したいと考えています。

ディスプレイ製造におけるレーザに関する本シリーズの他のブログをお読みください |

|||

問題はアモルファスです。

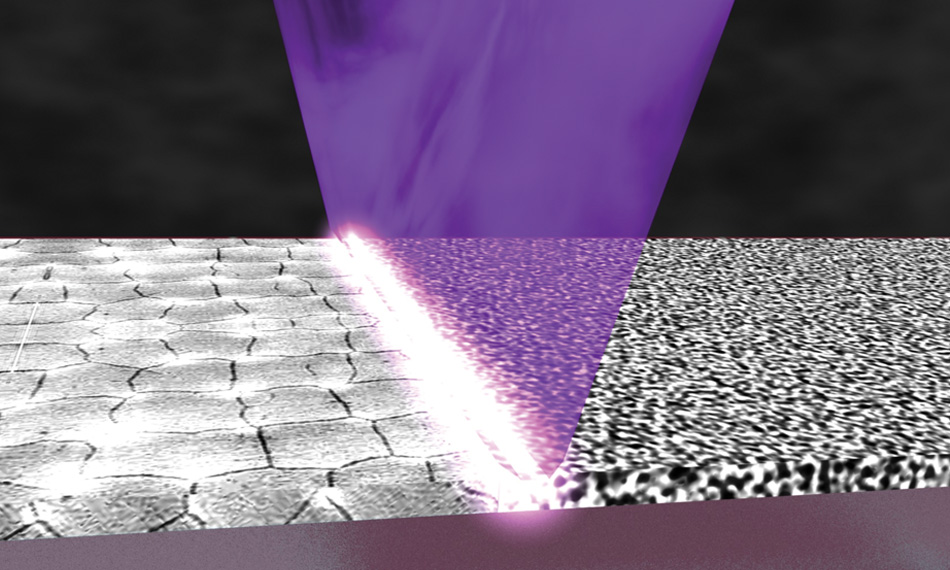

このシリコンの層には少し問題があります。これを作るための化学気相成長法では、アモルファスシリコンを生成します。アモルファスシリコンは、個々の原子が不規則かつ無秩序に配列しています。アモルファスシリコンを使った回路は、電子的な特性が良くないため、ディスプレイが暗くなり、バッテリー電力の消費量も多くなります。

それに対して、携帯電話をはじめとするあらゆる電子デバイスの集積回路は、単結晶シリコンで製作されています。単結晶シリコンでは原子が高度に配列しており、この配列が優れた電子特性を生み出します。これが、現代のマイクロプロセッサが驚異的に高速である理由の1つです。

残念ながら、マイクロプロセッサに使われる単結晶シリコンウエハを作る技術は、マザーガラスパネルのサイズに近いものを作るにはスケールアップができません。しかし、シリコンの中には、原子が規則正しく並んでいる「多結晶シリコン」があることがわかりました。ここで重要な指標となるのが電子移動度であり、多結晶シリコンの電子移動度はアモルファスシリコンの200倍にもなります(単結晶シリコンの電子移動度は通常、多結晶シリコンの2倍以上)。多結晶シリコンの使用が、現在のディスプレイの発展の大きな要因となっています。

ディスプレイ製造のための優れたアイデア

では、多結晶シリコンを手に入れるにはどうすればいいでしょうか。少なくとも理論的には、それほど難しいことではありません。アモルファスシリコンの層が溶けるまで加熱し、その後急冷して多結晶に固めればいいのです。

問題は、シリコンを溶かすために約600℃まで加熱する必要があることです。しかし、この高温とそれに伴う急激な熱サイクルにより、通常のガラスで作られたパネルは破損してしまうため、代わりに高価な耐熱ガラスを使用する必要があります。この場合、特にメーカーがガラスパネルのサイズを大きくするにつれて、ディスプレイはより高価になります。

それを解決するのが、低温多結晶シリコン(LTPS)の製造に使われるエキシマレーザアニーリング(ELA)という技術です。この技術はCoherentエキシマレーザに依存しています。

エキシマレーザを使用する理由は、非常に強力な紫外線のパルスを発生させることができる唯一の光源だからです。シリコンは紫外線を強く吸収するため、高いパルスエネルギーと相まって、わずか数回のレーザパルスで薄いシリコン層を急速に溶かすことができます。正しい多結晶体形成と望ましいエレクトロニクス特性を得るためには、このほぼ完全な溶融が不可欠です。

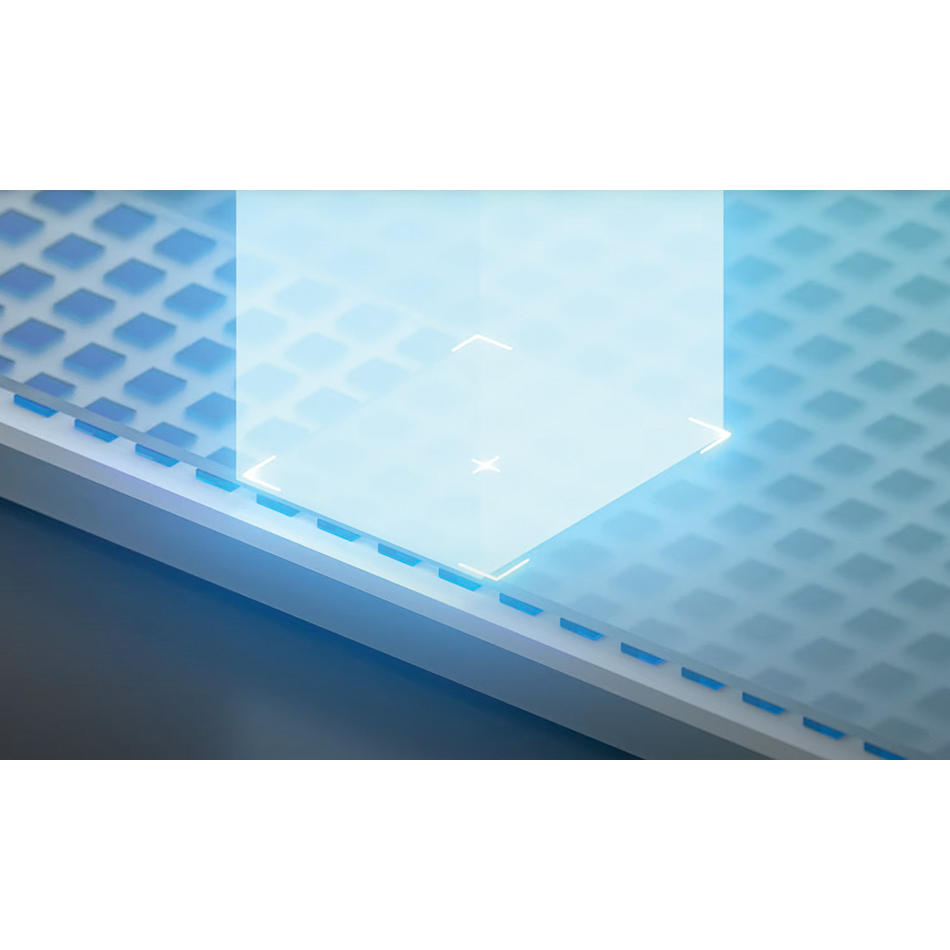

エキシマレーザの出力を細いラインビームにし、これをマザーガラス上に高速走査することで効率よくELAを行うことができます。

また、シリコンは吸収率が高いため、下のガラス(フレキシブルディスプレイの場合はポリアミド(PI)層)には紫外線があまり入り込みません。したがって、ELA時にシリコンをしっかり溶かしても、ガラス自体は熱くなりません。このため、ELAは一般的な安価なガラスパネルで実施することができます。これが、携帯電話のAMOLEDディスプレイ用LTPSの製造方法にELAしかない理由です。

大型マザーガラス基板上でELAを行うには、エキシマレーザから通常長方形のビームを、パネルと同じ幅の細いラインビームに作り直します。この細い線状のビームをガラス板に当て、全長にわたって走査することで、シリコンの溶融と再固化を実現します。

製造でのELA

携帯電話は年間約15億台作られています。トップメーカー各社は、1日に約100万台の携帯電話を製造しています。もちろん、これらの企業は生産加工方法に高い信頼性と低コストを求めています。なぜなら、こうした大量製造では、一瞬でも組立ラインを止めたり、スクラップを作ったりすると、とてつもないコストがかかってしまうからです。

Coherent LineBeamシステムは、費用対効果に優れた量産型ELAソリューションとして、主要なディスプレイメーカーに採用されています。

Coherentは、製造業が求める品質、信頼性、スループット、コスト特性を実現するために、Coherent LineBeamとしてUVレーザと光学系を一体化して提供しています。これは、製造用ELAを確実に実現する唯一の方法です。現実の世界では、大量生産されるELAシステムに複数の異なるコンポーネントが組み込まれているため、それぞれが優れたパフォーマンスを発揮し、さらにシステムの他の部分と完璧に連動する必要もあります。これらのコンポーネントには以下が含まれます:

- エキシマレーザ(Coherent VYPERシリーズ)。これは、非常に高いエネルギーのパルスを高い繰り返し率で(必要なスループット速度を達成するため)、並外れた安定性と長い動作寿命で提供できるように製作されています。

- LineBeam光学系。長方形のエキシマレーザ光を、極めて安定した強度を持つ細長い線に作り直します。これは、ELA加工方法の特性がビームに沿った位置によって変化しないために必要です。

- 加工方法の品質と一貫性を検証し、保証するためのアクティブな監視および制御システム。

ELAは、高品質なフラットパネルディスプレイの生産に不可欠です。この状況はすぐには変わることはないでしょう。Coherentは、次世代の大型スマートフォンやタブレット端末に使用されるマザーガラスの大型化を求めているメーカーに対応するためにLineBeamシステムの規模を拡大し続けています。