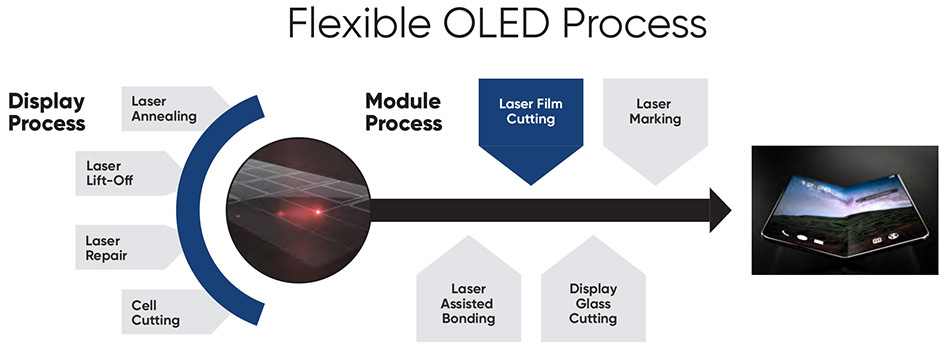

ディスプレイ製造におけるレーザ:FlexOLEDの形状と穴の切断

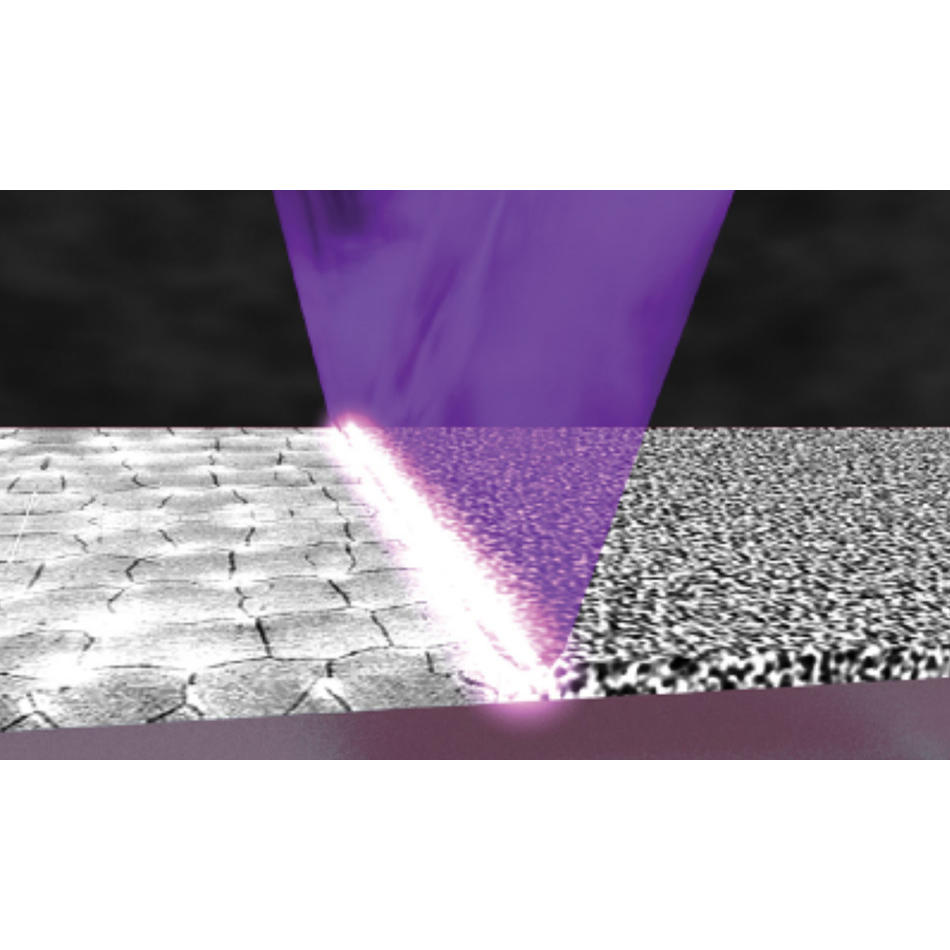

ほぼ完成品に近いディスプレイを切断するために必要な速度と精度を提供できるのは、高出力で紫外線波長の超短パルスレーザだけです。

2022年10月4日、Coherent

このシリーズの他の投稿では、モバイルデバイス用の多くのディスプレイを大きな「マザーガラス」パネルで一度に製造する方法について説明しました。次に、すべての回路を製作し、さらに他のさまざまな層を重ねた後、大型の基板をCO2レーザで「セル」に切り分けます。

これが行われるのは、数個のディスプレイで構成されるセルは元の大型の基板よりもはるかに取り扱いや輸送が容易であるためです。モバイルデバイス組み立ての最終段階は、通常、ディスプレイ回路が最初に製造された場所とは別の製造施設(多くの場合、別の国)で行われることを念頭に置いてください。個々のディスプレイのサイズやその他の要因にもよりますが、セルは通常2~10個のディスプレイで構成されています。

ディスプレイ製造におけるレーザに関する本シリーズの他のブログをお読みください |

|||

切断は難しい作業です

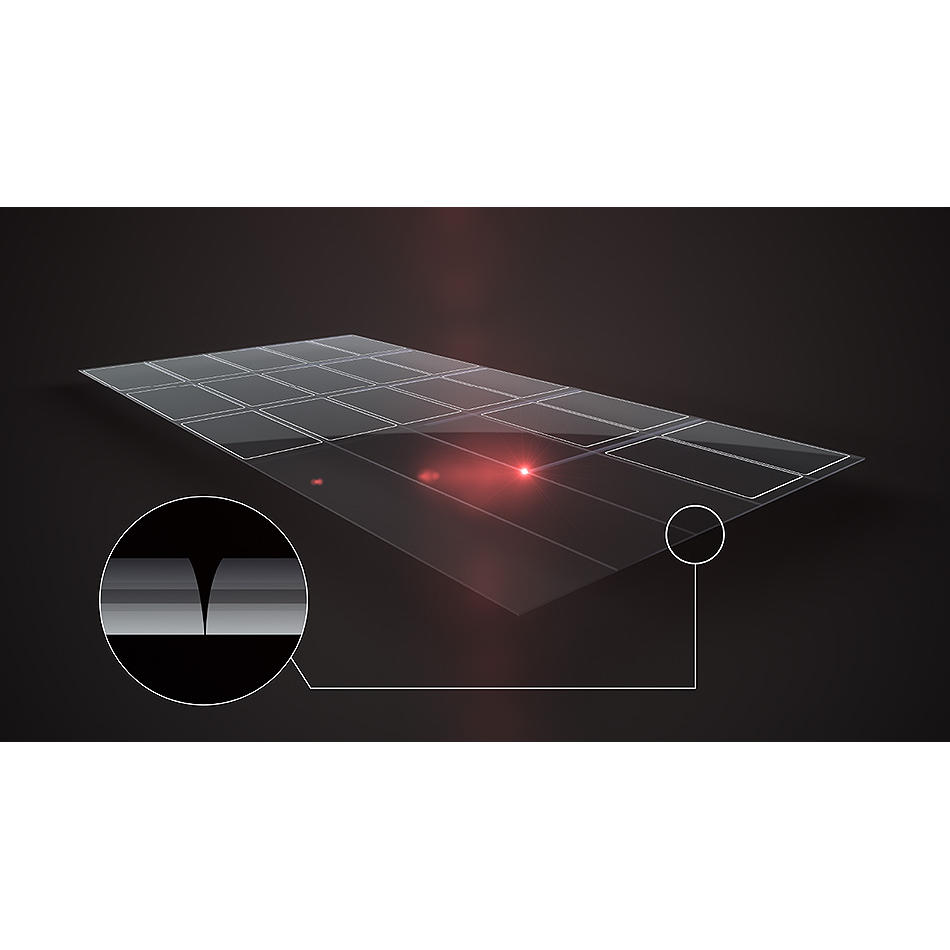

携帯電話やタブレットを組み立てる前に、個々のディスプレイをセルから切り出す必要があります。さらに、ディスプレイのどこかに穴が必要なデザインも少なくありません。これらは通常、カメラやその他のセンサーが外を検知するためのものです。また、ディスプレイレイヤーの一部だけが、ある領域で選択的に除去されることもあります。これは、ディスプレイの下に存在する、貫通孔を必要としない指紋センサーを収容するためです。

これらの加工方法は、形状と穴の切断と呼ばれています。また、これらの加工方法にはいくつかの理由で非常に厳しい要求があります。まず、ほぼすべてのコストが含まれている、実質的に完成したディスプレイで実施されることです。この段階で部品をスクラップにしてはなりません。

また、高い機械的精度で完了する必要があります。つまり、非常に厳しい公差と高い再現性が要求されます。これは、組み立て中のトラブルを避けるために必要です。現在の携帯電話の多くは、デバイス上面のほぼ全体をディスプレイが覆い、その周囲に非常に薄いベゼルがあります。ディスプレイの切断が大きすぎると、ベゼルにうまく収まらなくなります。小さすぎると、縁に隙間ができます。また、すべての穴は、その背後にあるもの(カメラなど)ときちんと位置が揃っている必要があります。

これらの切断加工方法で本当に重要なのは、加工によって「熱影響部」(HAZ:Heat Affected Zone)が形成されることです。HAZとは、切断加工方法からの熱がディスプレイ回路に影響を与えたり、気泡や亀裂などの欠陥を発生させたりする可能性のある、縁に隣接する部分のことです。これらは、ユーザーの目には、ディスプレイの不良部分として映る可能性があります。また、折りたたみ式携帯電話の場合、これらは最終的に亀裂が発生したり、伝播したりする原因となる可能性があります。

一般的な携帯電話の形状切断のための最大HAZの仕様は100 μmである場合があります。折りたたみ式ディスプレイの場合、50 μmであることがあります。また、穴切断では、最大許容HAZが20 μm未満であることも珍しくありません。

もちろん、形状切断の加工方法は、文字通り最大でもわずか数秒という速さが要求されることについてもすでに言及しました。なぜなら、切断は他の生産工程と同じペースを保つ必要があり、モバイルデバイスメーカーが直面する並外れたスループット要求に応えなければならないためです。

超短パルスレーザによるFlexOLEDの形成

期待に応えて(より正確にはディスプレイを切断して)、これらの要件をすべて満たすことができるレーザは1種類しかありません。それは、高い繰り返し周波数で動作し、紫外線で出力する超短パルス(USP)レーザです。このような特性が非常に重要な理由を説明します。

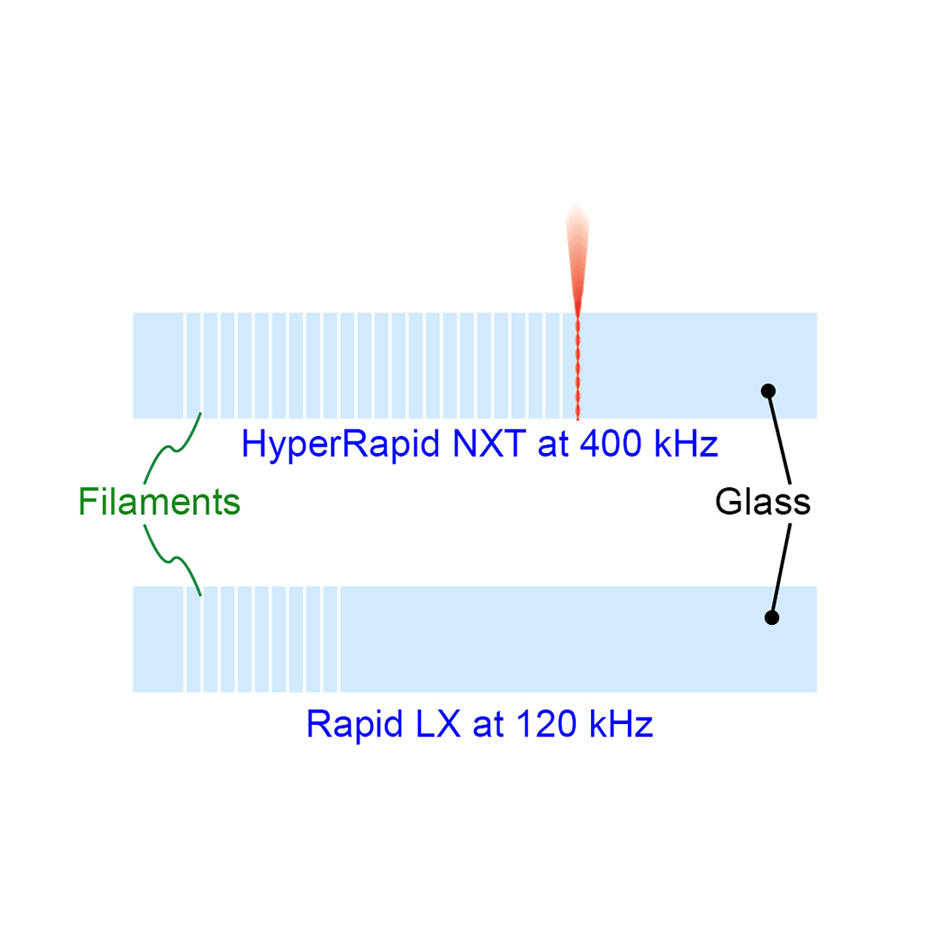

USPレーザが必要とされるのは、他のどのレーザタイプよりもはるかに小さいHAZが得られるためで、少なくとも、0.5 mmの厚さのディスプレイを数秒で切断できるレーザが必要です。一般に、パルスが短くなると、HAZは小さくなります。つまり、フェムト秒USPレーザは10 μm未満のHAZを実現し、ピコ秒USPレーザは通常30 μm未満を実現することができます。

しかし、それほど単純な話ではありません。実際のHAZの差は、理論が示すほど顕著であるとは限りません。また、速度、コスト、その他の実用的な検討事項にも違いがあり、特定の用途にどのレーザが「最適」であるかに影響を与える可能性があります。

その結果、現在ではピコ秒レーザとフェムト秒レーザの両方が、生産用の形状や穴の切断に使用されています。携帯電話メーカーによって、「好み」のテクノロジーがある傾向があります。これは、HAZの要件に加え、特定の種類のレーザに関する経験と快適さのレベルに基づいています。

形状と穴の切断は、いずれもスキャナーを使って行われます。そして、ディスプレイを完全に切断するためには、レーザが同じ経路を何回もなぞる必要があります。そのため、繰り返し周波数が重要になります。これは切断速度に直結します。同じパルスエネルギーを持つ2つのレーザがあった場合、より高い繰り返し周波数で動作しているレーザは切断速度が速くなります。

最後に、UV出力はいくつかの点でメリットがあります。まず、UV出力は、ディスプレイを構成する異種スタックのすべての材料に(より長い波長よりも均等に)吸収されます。これは、各層がどのような組成であっても、一貫して切断されることを意味します。

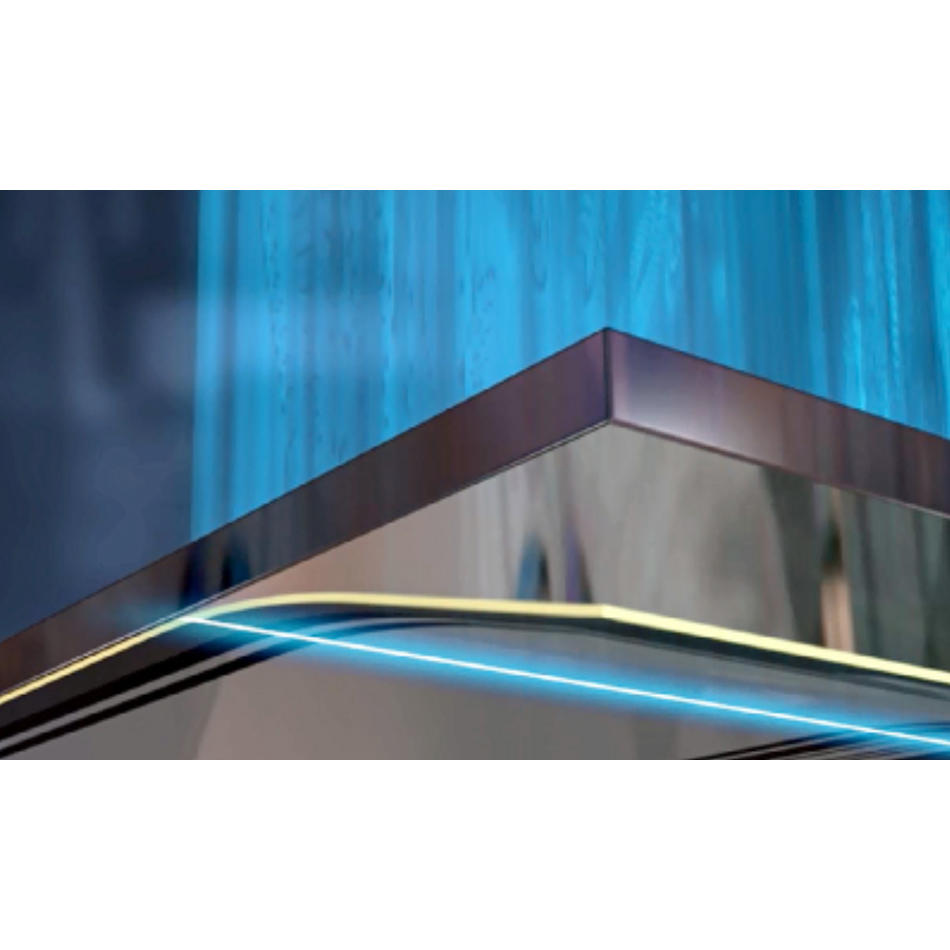

また、UV光は長い波長よりも小さなスポットサイズに集光することができます(回折のため)。これにより、集光スポットのエネルギー密度が高くなり、1パルスあたりの材料の除去量が増加します。また、切断の速度が向上します。また、UV光により、光学系がより大きい焦点深度で動作することができます。これにより、部品の高さや厚さのわずかな変化にも切断加工方法を対応させることができます。

Coherentは、FlexOLEDの形状切断と穴切断向けの両方のテクノロジーを提供しており、メーカーが自社の生産に適したオプションを偏りなく選択できるよう支援することができます。当社のMonacoフェムト秒レーザとHyperRapid NXTピコ秒レーザの詳細をご覧ください。