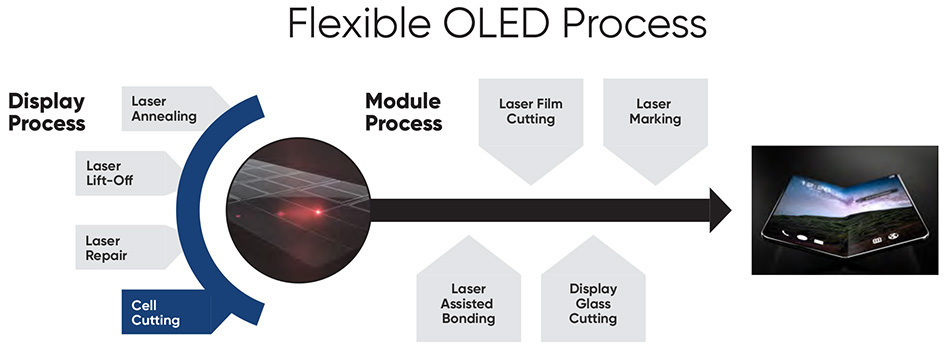

ディスプレイ製造におけるレーザ:セルと偏光板の切断

ディスプレイのセルや偏光板を、コスト効率の高い大量生産に必要な速度とエッジ品質で切断できるのは、CO2レーザだけです。

2022年10月4日、Coherent

世界最大手のディスプレイメーカーでは、1日に100万枚以上のディスプレイを製造しています。そのためには、非常に高速な製造加工方法が必要です。

この高速なスループットは、製造の初期段階でより容易に実現できます。なぜなら、フラットパネルディスプレイの製造サイクルの最初の部分は、100枚を超えるディスプレイを含んでいるマザーガラスで行われるからです。これにより、マザーガラス上のすべてのディスプレイを1回の操作で同時に加工するELAやLLOのようなステップが可能になります。

しかし、その大きなパネルを「セル」に分割するときは状況が変わります。「セル」に分割するとは、個々のディスプレイに切り分けること、時には数個のグループに切り分けることを意味します。このセル切断作業は、その性質上、パネル全体に対して同時に行うことはできません。連続的な作業です。

もちろん、メーカーはセル切断が製造のボトルネックになることを望んでいません。この加工方法は、他の製造フローと歩調を合わせる必要があります。

ディスプレイ製造におけるレーザに関する本シリーズの他のブログをお読みください |

|||

最も優しい切断

少なくとも理論的には、薄い、柔軟な有機ELディスプレイの切断は、さまざまな方法を用いて簡単に達成できる可能性があります。ただし、この応用には、いくつかの独特な問題があります。

まず、各ディスプレイはパネル上で隣のディスプレイと数ミリしか離れていません。次に、ディスプレイは異種材料の積み重ねであり、それぞれが異なる切断特性を持っている可能性があります。そして最後に、ディスプレイは比較的繊細なエレクトロニクスデバイスであることです。これらは、熱などで損傷し、各層が物理的に完全に分離していない状態になることがあります。

CO2レーザは、これらの制約の中で、切断を最適化するための最良の方法を提供します。このレーザは高出力の赤外線を照射し、有機ELスタックの各材料によく吸収されるため、各層を効率よく切断することができます。さらに、ディスプレイの外観や機能に影響を与える屑や、屑を除去するための余分な製造工程を必要としないことも特長です。

セルや偏光板の切断の場合、通常、集光したCO2ビームを高速、高精度なスキャンシステムで照射します。これにより、必要なスループットを確保し、狭いカーフ幅のストレートカットが実現します。

セル切断は多層構造の問題

しかし、高速切断を可能にする高いレーザ出力は、過大になることもあります。なぜなら、CO2レーザの赤外線が、熱メカニズムで切断するからです。つまり、素材が蒸発するまで加熱してしまう場合があります。切断時に熱を加えすぎると、熱影響部が大きくなり、表示回路が損傷することがあります。

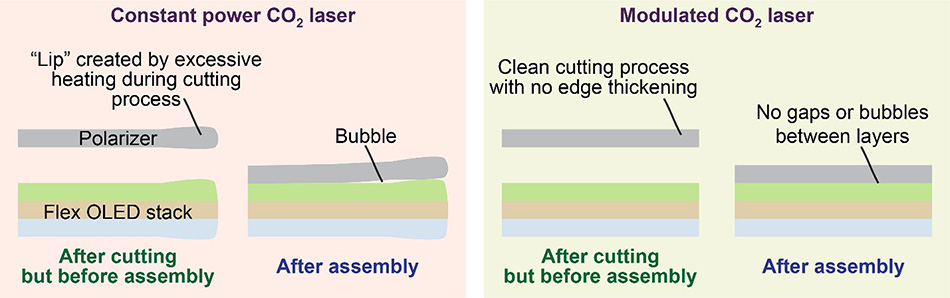

また、柔軟な有機ELディスプレイは、下層と上層の両方がポリマーです。切断中にこのプラスチックに熱を加えると、材料の一部は溶けますが、蒸発しません。そして、溶けた材料は流れ、再固化して「ビード」になる傾向があります。端にある少し厚くなっているリップの部分です。

このリップは、その後の製造工程、特に有機ELディスプレイ上にコントラスト向上用の偏光板を追加する際に問題となります。この偏光板もCO2レーザで切断されているため、同じようにエッジが厚くなる問題が発生する可能性があります。

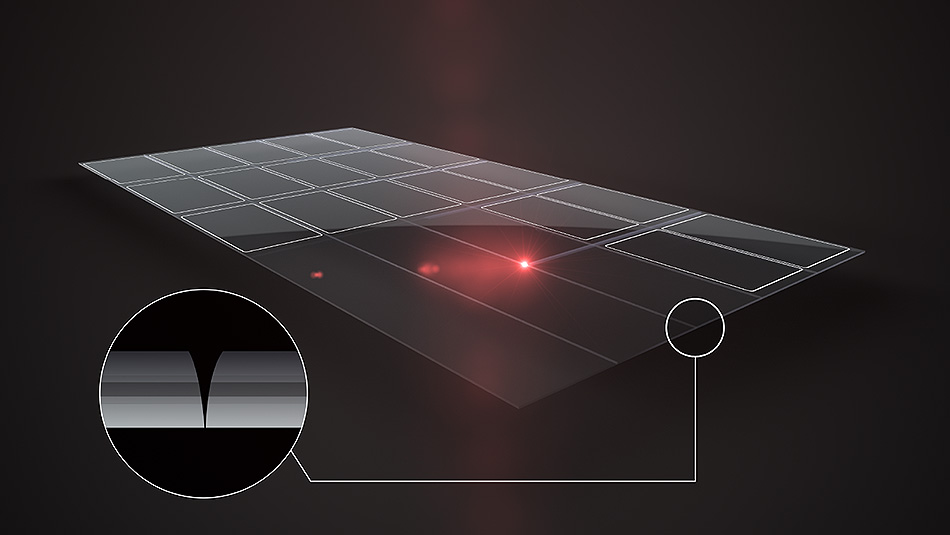

CW CO2レーザによる表示セルの切断の問題点を示す模式図。

これら2つの部品を重ねると、エッジのリップによって層間に気泡や隙間ができることがあります。これは非常に好ましくありません。

変調CO2レーザが一段上

切断エッジにリップが生じないようにする方法が、CO2レーザの変調です。つまり、ビームのオンとオフを高速に切り替えます。これでも、材料を蒸発させるのに十分な熱量が供給されます。しかし、熱が基板の奥深くまで伝わって材料を溶かし切るほど、レーザが長時間維持されることはありません。

CO2レーザの変調には2種類の方法があります。1つは、連続出力を生成するレーザを、外部の音響光学変調器でパルスに切り刻む方法です。これがCoherent DIAMOND Cx10LDE+で、現在フラットパネルディスプレイ業界でセルや偏光板の切断に最も用いられているレーザです。

CX10-LDE+が広く用いられている理由の一つは、変調器を直接内蔵していることです。このアプローチにより、レーザと変調器の制御エレクトロニクス回路を完全に統合し、システム全体のパフォーマンスを最適化することができます。これは、フラットパネルディスプレイメーカーが求める加工方法の一貫性と再現性を実現するために必要な、パルス制御と出力安定性の精度を達成するために重要です。

CO2レーザの変調方法の2つ目は、Qスイッチングです。この方法では、レーザ共振器の内部に変調器を配置し、レーザを連続モードではなく、パルス発振で動作させます。これは、レーザの動作に大きな違いをもたらします。つまり、外部変調器ではマイクロ秒単位のパルス幅が得られるのに対し、Qスイッチングではナノ秒単位の短いパルス幅が得られ、しかもピークパルス出力が飛躍的に増大します。

パルスがより短くなることで、熱影響部がさらに減少し、切断加工方法の精度と制御が向上します。そのため、多くのフラットパネルディスプレイメーカーがこの技術に移行しています。Coherent DIAMOND Cx-10LQS+は、市販されている唯一のQスイッチCO2レーザです。

高い信頼性でコストが削減

また、Coherentレーザがセルや偏光板の切断に広く用いられている理由は、その寿命と信頼性に加えて、グローバルなサービスインフラが整っているためです。フラットパネルディスプレイメーカーは非常に多くの製品を継続的に製造しているため、レーザの修理や交換のための製造停止時間は、生産性とコストに大きな影響を与えます。これらのレーザの寿命は、通常10,000時間から20,000時間の範囲にあり、高品質のフラットパネルディスプレイを途切れることなく供給することができます。また、レーザの交換が必要な場合にも、Coherentの世界中の在庫とクイックレスポンスサービスチームにより、遅滞なく交換することができます。

当社のディスプレイ製造用レーザソリューションの詳細をご覧ください。