激光器在显示制造中的应用:激光剥离技术

Coherent 高意的 UVblade 系统可在薄型柔性 AMOLED 显示屏的生产中执行这一关键步骤,而这种显示屏已在很多智能手机、平板电脑以及其他移动设备中采用。

2022 年 10 月 4 日,作者:Coherent 高意

激光器如何帮助制造如今的超薄高亮屏幕? 上年纪的人或许还记得古董电视机的模样。从又大又笨重的显像管到如今轻薄的屏幕,显示屏技术发生了翻天覆地的变化。

最早的平板电视和显示屏都基于液晶显示屏 (LCD)。这项技术代表了超越旧显像管的一大飞跃。

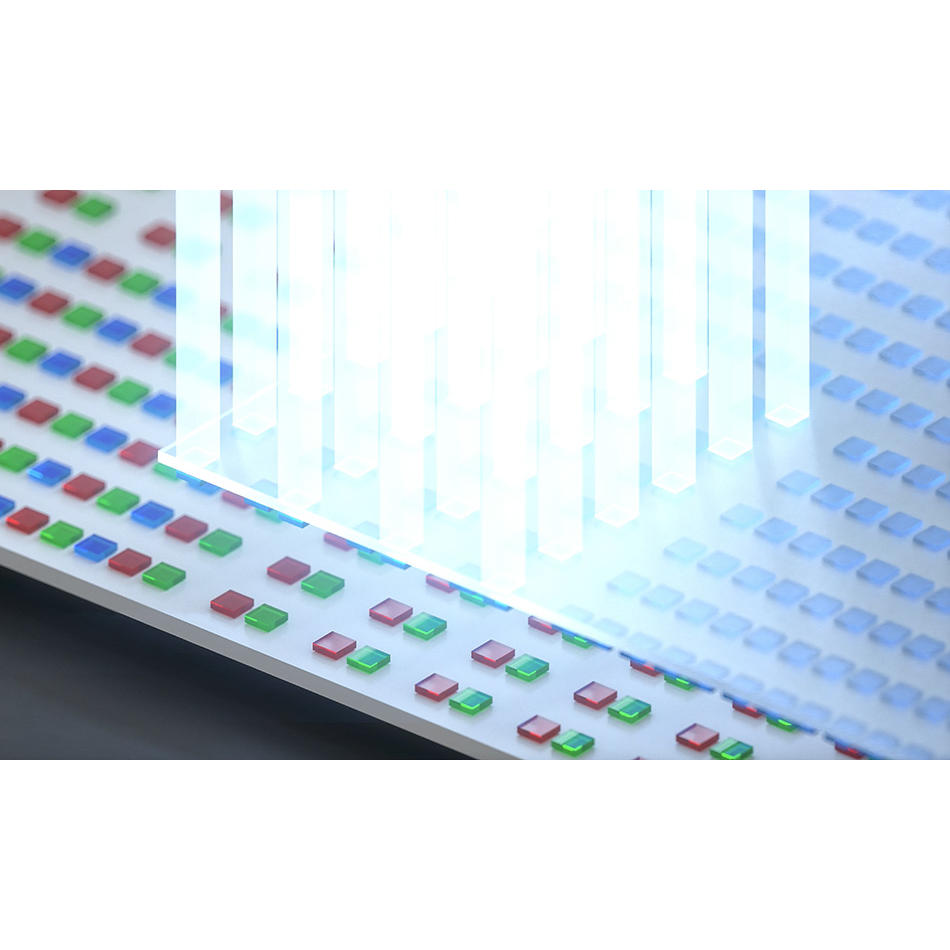

但是,LCD 的内部结构其实相当复杂。LCD 面板本身并不发光,因此需要背光、偏光片和一层彩色滤光片来产生红色、绿色和蓝色像素。所有这些因素都阻碍了设备小型化的能力,尤其是限制了柔性。

阅读“激光器在显示屏制造中的应用”系列博客中的其他博客 |

|||

别担心,它是有机的

为了获得更薄、更柔性的显示屏,制造商开发了有机发光二极管 (OLED) 技术。AMOLED 显示屏中的每个像素都包含三个发光体(红色、绿色和蓝色),因此不需要背光。而且,AMOLED 显示屏可以非常薄,厚度甚至可以达到几分之一mm。这还是加上了触摸屏功能和对比度增强等其他功能层之后的总厚度。因为 AMOLED 显示屏可以做得很薄,这种屏幕甚至可以做到能够弯曲或折叠。

但制造如此薄的显示屏给制造商带来了困难。请记住,可以在约 1.5 米 x 1.9 米的单个基板上同时制作多个显示器。加工这种尺寸、厚度仅有几分之一mm的东西是不切实际的。加工又大又薄的东西是难之又难。另外,在整个制造过程中,显示屏基板必须一直保持非常非常平整,这也很关键。再重复一遍,加工又大又薄的东西是难之又难。

制造超薄显示屏的秘诀

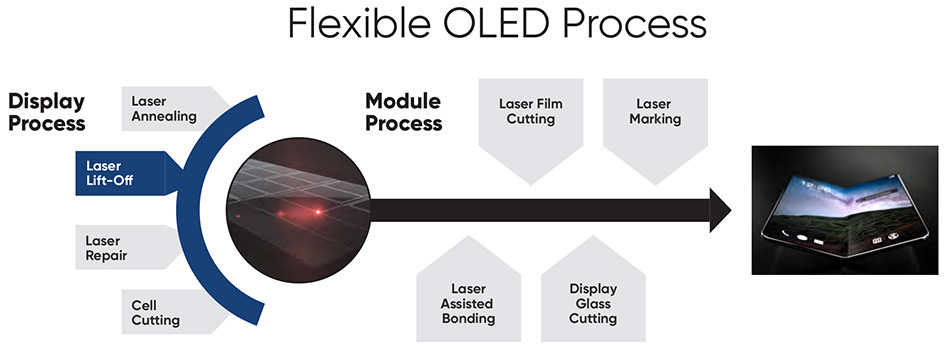

为了解决这个问题,显示器被构建在更厚、更坚固的“母玻璃”上。第一个生产步骤是将薄聚合物片粘合到母玻璃上。这个聚合物层将成为成品显示屏的基础。接下来,将硅沉积在聚合物基板上,然后进行准分子激光退火 (ELA)、创建电子电路,最后放置显示屏的其他层。

在此过程即将结束时,将显示屏与母玻璃分离。最终,您获得一块超薄显示屏。

当显示屏与母玻璃分离后,制造过程就差不多完成了。此时,大部分成本都已经包含在显示屏中。如果这个阶段零件报废,则代价是非常昂贵的。这意味着分离过程务必精准轻柔,

特别是要避免两件事:第一,分离过程不能产生任何明显的机械力或应力,因为显示屏极易破碎。第二,该过程不能让显示屏太受热,因为这可能会损坏电子设备。

准分子激光器让 OLED 生产切实可行

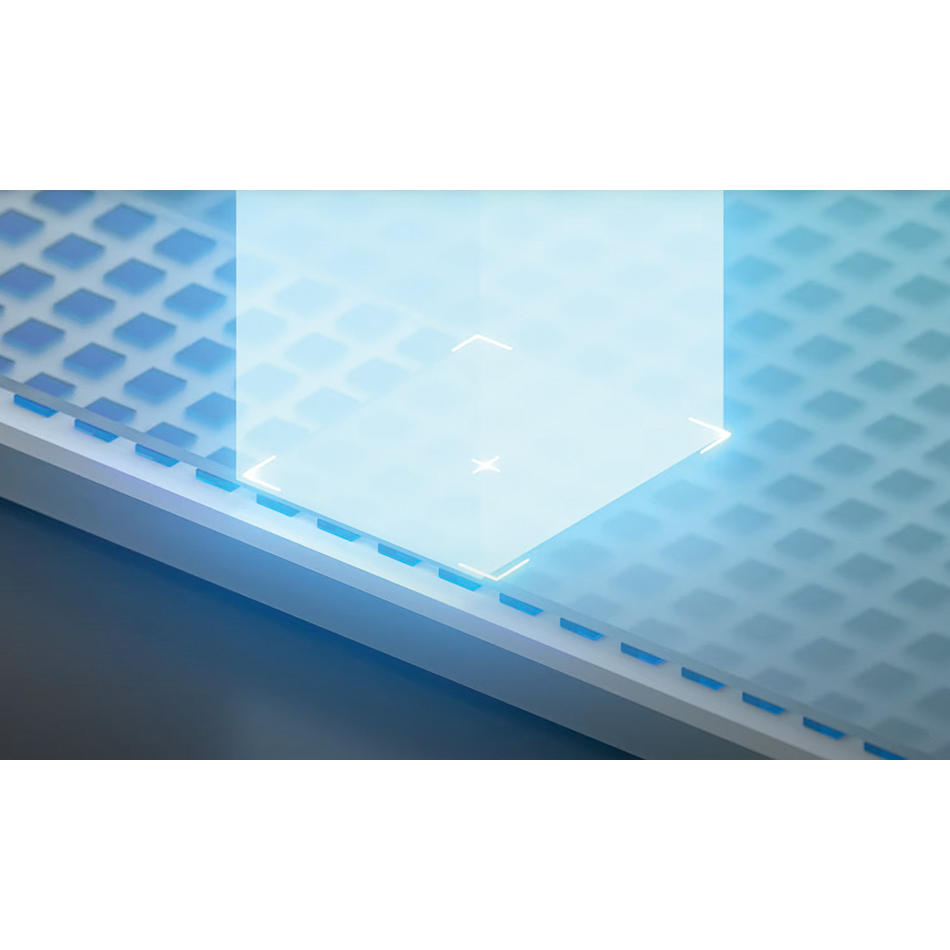

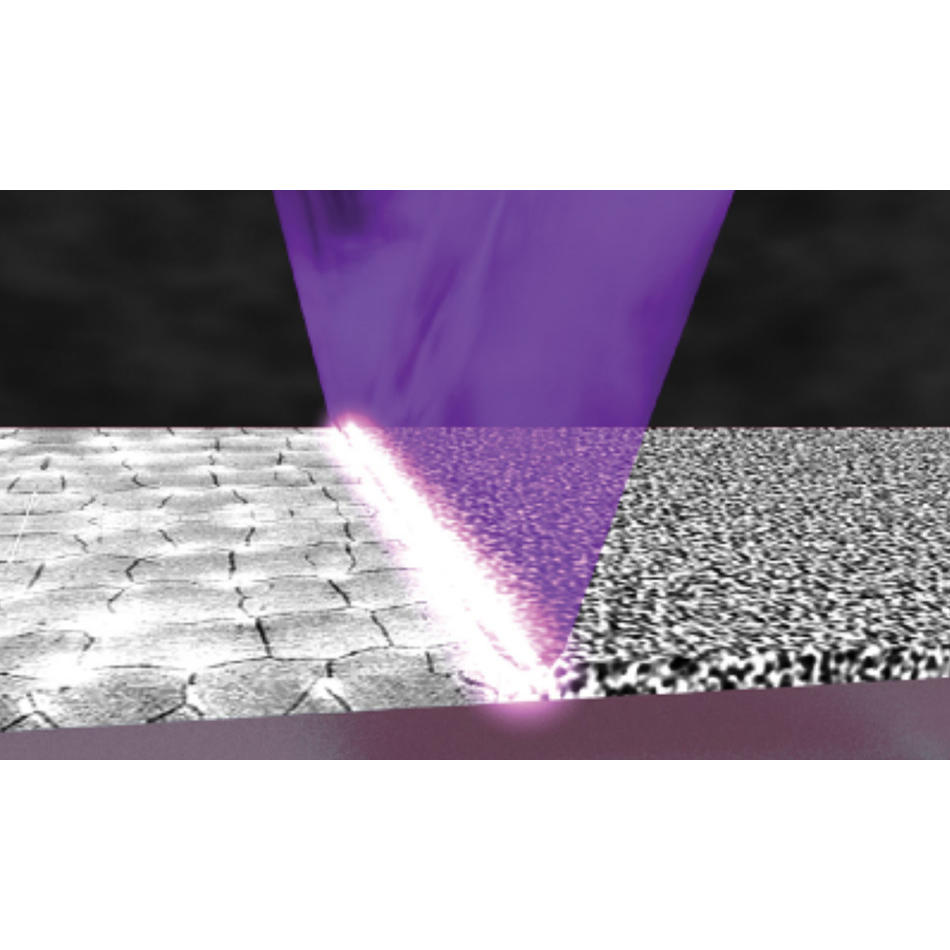

目前主流 AMOLED 显示屏制造商使用一种称为激光剥离技术 (LLO) 的分离工艺。在使用 LLO 前,整个面板需要翻过来,让母玻璃面朝上。然后,高脉冲能源发出的光,也就是紫外线 (UV) 准分子激光形成一条细长的光束。这条光束正好在母玻璃与包含显示屏电路的薄聚合物基板的交界面处聚焦穿过玻璃。

光束快速扫描整个母玻璃区域。虽然紫外光穿过玻璃,但被母玻璃与聚合物之间的粘合剂以及聚合物本身强烈吸收。激光的热量几乎将粘合剂立即蒸发,使显示屏与母玻璃分离。不过这才是我们想要的,激光几乎完全不会透入聚合物显示屏基板内,因此不会在设备内产生太多热量。显示屏电路不受 LLO 工艺的影响。

准分子激光束快速扫描使精密的显示屏电路与作为基础的母玻璃面板柔和地分离。

与 ELA 一样,准分子激光器为 LLO 提供了理想的光源。主要有两个原因:首先,相比其他类型的激光器,准分子激光器在紫外线中产生的脉冲能量更高。这种紫外光被粘合剂强烈吸收,高激光功率会让粘合剂迅速分解。这使得 LLO 能够以显示屏生产所需的速度移动。速度很重要,因为主要的显示屏制造商每天要为超过 100 万部手机供应屏幕!

此外,准分子激光束有助于形成细长光束。再有,它可以转换为具有均匀(平顶)的光束剖面,而不是大多数激光器产生的高斯强度分布。平顶光束剖面可以实现比高斯光束更大的工艺窗口。它使生产线 LLO 不易受激光精确焦点位置以及母玻璃尺寸微小变化的影响,能够容忍母玻璃中的些微翘曲。

Coherent 高意的 LLO 系统已被世界各地的主要显示屏制造商采用。这些系统将高度稳定的准分子激光器与我们独特的 UVblade 光学系统相结合,产生最终的线光束。我们可以支持目前所有的显示屏尺寸,从单个单元到大型基板。Coherent 高意的 UVblade 光学器件可根据下一代柔性和可折叠显示屏的生产要求进行扩展。

了解更多关于Coherent 高意准分子紫外激光系统的信息。