医療機器のスマートな製造方法

Coherentレーザフレームワークは、レーザ加工機を制御するための統合ソフトウェアプラットフォームで、加工方法モニタリングと制御ツールを統合し、製造の生産性を向上させることができます。

2022年7月5日、Coherent

今日の医療機器メーカーは、製造上の課題という「最悪の事態」に見舞われています。メーカーの製品は、より複雑で精密になってきています。もちろん、人の健康がかかっているため、製造上のミスは許されません。さらに、ほぼすべての国で、規制当局が製品のトレーサビリティと規格への適合性に対する要求を高めています。そのうえ、市場のグローバル化が進み、デバイスメーカー間の競争も激化しています。つまり、これらの目的をすべて、コストを上げずに達成しなければならないことが多いのです。

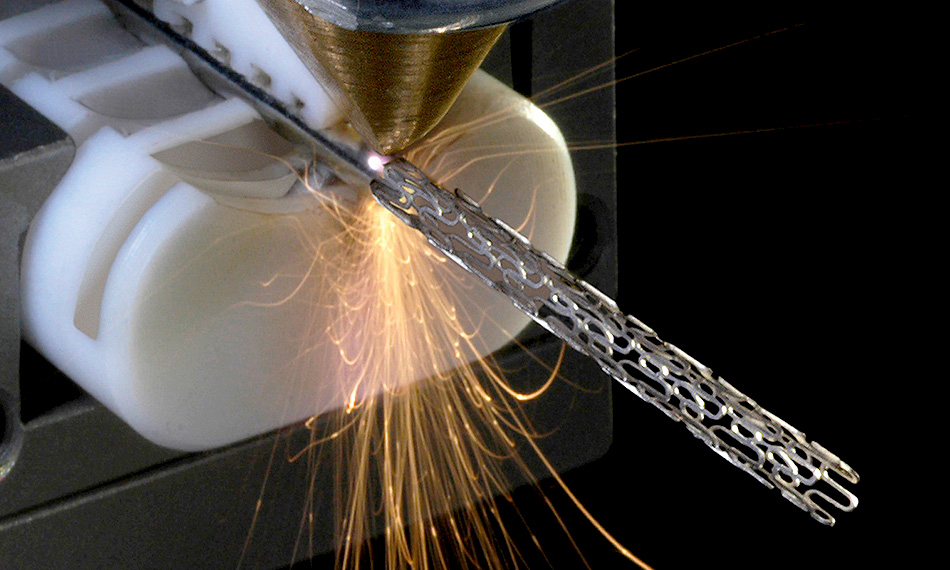

しかし、このような目標を達成するために、レーザは重要な役割を担っています。レーザが重要視される理由は単純です。マーキング、切断、溶接、その他の材料加工において、他の技術では得られない高品質な結果を得ることができます。レーザは、より高い精度、部品の歪みや損傷の少なさ、熱影響部の最小化、外観の良さなど、他の追随を許さない加工能力を備えています。また、医療用製品の製造では、より高価で、より小さく、より物理的にデリケートな部品がよく使われるため、これらの利点は特に価値があります。

今日、レーザと最新のソフトウェア、マイクロプロセッサー、センサーを組み合わせることで、より使いやすく、より信頼性が高く、よりメンテナンスが容易な新世代の工作機械が生み出されています。これらはすべて、所有者コストを削減するものです。

Coherentは、このような技術の融合を象徴するレーザマーキング、溶接、切断の各システムを発表していますが、そのソリューションに不可欠なのが、すべてのシステム機能(運用と診断の両方)を管理し、他のシステムとの通信を可能にして、容易に拡張できる統一ソフトウェアプラットフォームであるCoherentレーザフレームワークです。

より優れたUX

レーザシステムのすべての機能を1つの直感的なユーザー体験(UX)でコントロールできる利点は、生産性を向上させることです。例えば、Coherent Laser FrameWorkを使えば、オペレータはレーザシステムを生産工程に組み込むために、異なるソフトウェアパッケージを実行したり、様々なUIをマスターしたり、無関係なソフトウェアモジュール間のデータ移植に悩んだりする必要がありません。

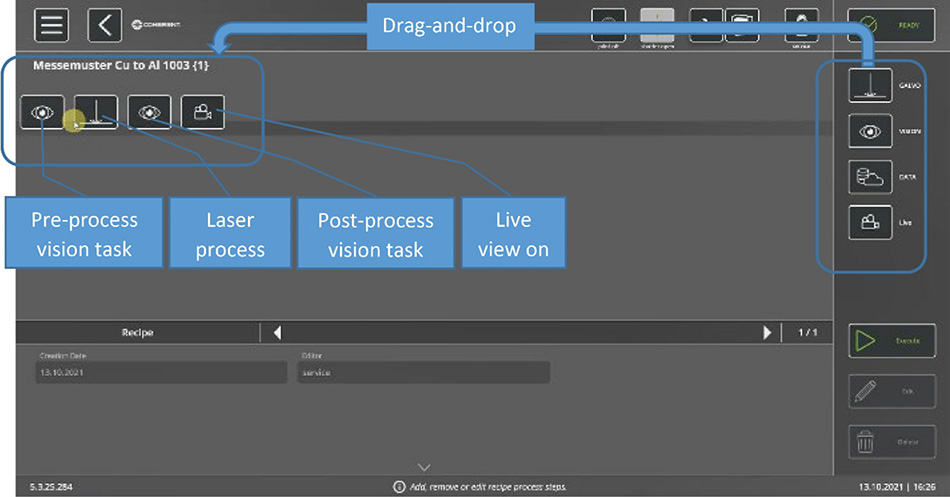

Laser FrameWorkは、「レシピ」と呼ばれる概念に基づいたシンプルなビジュアル加工方法設計ツールを採用し、使いやすさを特に高めています。レシピとは、特定のレーザ用途を実行するために必要な加工方法ステップの流れです。加工方法ステップには、レーザ操作、ビジョンタスク、データ交換、システム診断、加工方法モニタリング、部品の移動とハンドリングなど、システムが達成できるあらゆる動作が含まれます。最後に、「ジョブ」にはレシピとそれをどのように実行するかの追加データが含まれます。例えば、レシピの実行回数や、加工方法の入力変数をいつどこで取得するかの指示などです。

レーザフレームワークでは、ドラッグアンドドロップの簡単な操作でレシピを作成することができます。加工方法の各ステップは、タイムライン上に希望する順序で配置されます。これらの加工方法ステップのほとんどは、事前に定義されています。新しい加工方法ステップを作成したり、既存のステップを変更したりする機能も同様に単純です。機能に必要なすべてのパラメーターはセットアップメニューに用意されており、ユーザーは値を入力したり、定義済みのオプションから選択したりすることができます。

加工方法およびシステム監視の改善によるコスト削減

また、レーザフレームワークでは、様々な組み込み型およびアドオン型のレーザフレームワークアクセサリーを使用する機能が統合されています。これらのシステムプロセスおよび監視ツールは、コストの削減、品質の向上、エラーの減少、計画外のダウンタイムの排除を実現します。

レーザフレームワークの付属品のひとつであるマシンビジョン(PartVisionと呼ばれる)は、専用の工具を必要としないため、コストを削減することができます。また、作業室内での部品の配置を補正することで、ワークフローを高速化し、エラーを低減することができます。

例えば、マーキングの用途では、ビジョンがトレイ内の部品の位置(3次元)と向きを識別し、それに応じて機械の動作を自動的に調整することができます。多数の部品にレーザマークを施すことができ、システムは各パーツの正しいマーク位置を自動的に検出します。部品表面がレーザビームに対して垂直でない場合でも、最終的なマークが適切に配置され、歪まないようにパターンを調整することができます。

また、加工後の部品検査、加工方法検証、文書化のためにビジョンが使用されることもあります。Laser FrameWorkでは、部品上の特定の特徴を識別し、それを参照点として使用するなどのビジョンタスクを簡単に設定することができ、基本的にすべてメニュー選択式で操作することができます。

同様に、リアルタイムのインラインモニタリング(Coherent SmartSense+と呼ばれる)により、レーザ加工の変動を早期に検出し、不良品が出る前にシステム動作を修正または停止することができます。これによってもコストを削減できるとともに、これを実現する機能一式がレーザフレームワークの中に収まっています。

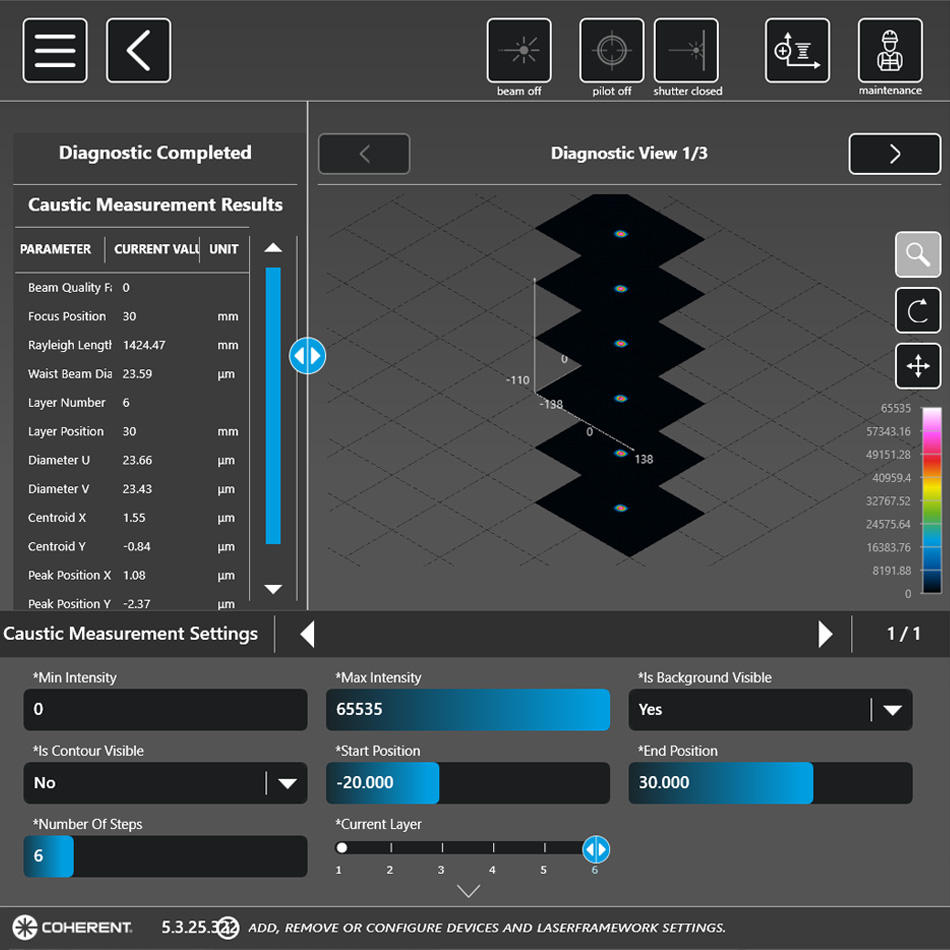

Coherent BeamInspect 組み込み型ビーム診断装置は、機械の性能を測定します。この場合、集光されたレーザスポットそのものの正確な特性が発揮されます。レシピやジョブの中にビーム診断を組み込むことが容易なため、頻繁に実行することができます。これにより、スクラップを減らし、ダウンタイムを回避して、最も都合の良い時に予防保守のスケジュールを組むことができます。

接続性向上と自動化

生産設備は単独では成り立たないことが多くなっています。レーザ機器は、製造環境において他のシステムと通信する必要がある場合がよくあります。通信の必要が生じる場合があるシステムには、ERP(エンタープライズリソースプランニング)システム、MES(製造実行システム)、その他のホストコンピュータなどがあります。例えば、マーキングの用途では、レーザシステムは外部のシステムから個別の製品データ(シリアル番号やUDIなど)を取得しなければならない場合があります。同様に、他の多くの機械機能や動作も、別のソースからの信号によってトリガーされる場合があります。

繰り返しになりますが、この機能は、Laser FrameWorkによって簡単に実装することができます。主要なTCP/IP通信プロトコルにアクセスし、設定するためのメニューが用意されています。

パワフルな生産性を実現するスマートフレームワーク

今日の医療機器製造において競争力を維持するためには、生産性が重要です。スループットの向上、ダウンタイムの削減、品質の向上、エラーの減少など、オペレーションからより多くのものを得ることが求められています。レーザはそのすべてを実現します。そして、レーザフレームワークが、これまで以上に使いやすく、シンプルに統合でき、信頼性の高いものとなりました。まさに生産性向上につなげることができます。

Coherent Laser FrameWorkの詳細をご覧ください。