ホワイトペーパー

費用対効果の高いフリーフォームの設計

よりコストパフォーマンスの高いフリーフォーム光学系を設計する方法

フリーフォーム光学系(並進対称や回転対称のない形状を持つ)は、航空機システムなどで大きな影響を与え、特に増殖低軌道(LEO)で求められるコンパクトな宇宙船システムを実現するための重要な要素となっています。 これは、その複雑な形状により、光学系の小型化・軽量化と性能向上を両立させることができるからです。 しかし、フリーフォームを可能にした高度な加工技術は、従来の回転対称な球面や非球面光学系の製造にはない課題をも生み出している。

これらの課題は、メーカーに大きな影響を及ぼし、メーカーは関連するコストや技術的リスクを顧客に転嫁するのが一般的です。 あるいは、ファブリケーターが知らず知らずのうちに先走りしてしまい、仕様やスケジュール通りに納品できないことで顧客のミッションを危険にさらしてしまうこともあります。 このドキュメントは、光学設計者が費用対効果の高い方法で容易に製作できる自由形状の設計を一貫して行うための一助となるものです。 具体的には、製造性、ひいてはリードタイムやコストを予測するための指標を提示しています。

表面形状と製造性・コストとの関係

ファブリケーターの目標は、意図した設計に合致した光学面を作ることです。 しかし、現実の製造工程は完璧ではないので、設計には常にある程度の誤差を許容する必要があります。 もちろん、設計上の誤差の許容範囲が広ければ広いほど、研磨工程は容易になり、ひいては部品コストやリードタイムの削減にもつながります。

フリーフォームの光学部品製造業者にとって、形状精度を定量化する最も容易な方法は、低空間周波数と中空間周波数の誤差です。 具体的には、低周波の表面誤差は、出力、凹凸、ゼルニケ多項式など、球面光学系の大規模な形状精度を表す従来からの指標に相当します。 MSF(Mid Spatial Frequency)エラーは、物理的なスケールが小さく、リップル、ウェービネス、スロープエラーに相当します。 高周波の誤差は、基本的に形状誤差ではなく、表面粗さです。

設計に関して、製造中に低および中空間周波数誤差を引き起こす傾向があるのは何でしょうか。 つまり、このような誤差を回避し最小化するために、設計者は何をすればいいのでしょうか。その結果、本来は製作しやすい設計を作ることができるのでしょうか。 Coherentは、数十年にわたるフリーフォーム光学系の製造経験を持ち、フリーフォームの製造可能性を予測する最も重要な要素のひとつが、光学面形状の曲率変化率であることを立証しています。 特に、曲率変化率は、研磨時間やテストの複雑さに影響を与えるプロセスパラメーターに直接相関するため、製造の複雑さの代用指標として有用です。

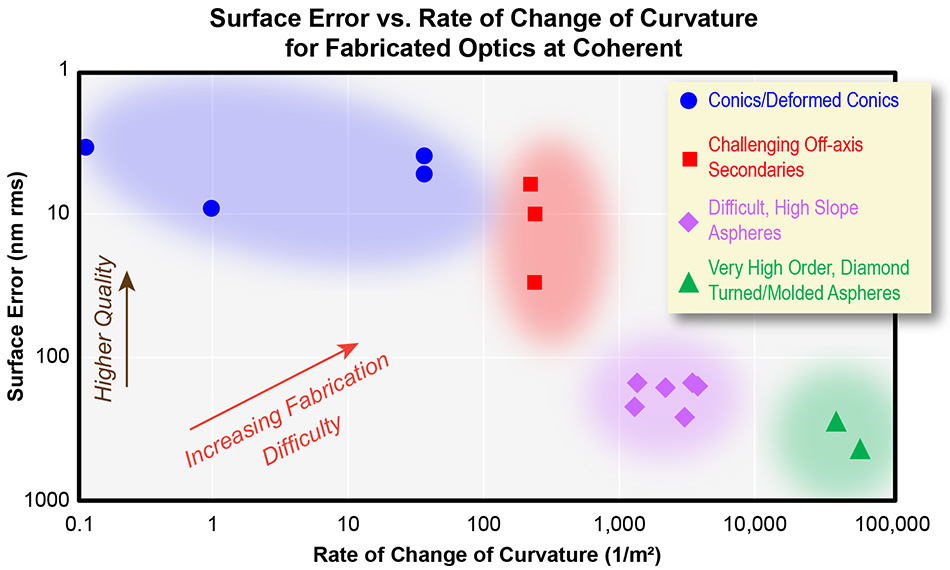

次の図は、実際のさまざまな光学部品について、表面誤差(低域と中域を合わせた周波数)と曲率変化率の関係をまとめたものです。 Coherentでさまざまな製造方法と基板材料を用いて製造された光学部品の測定値で構成されています。

グラフのY軸は面誤差が垂直に減少することを示し、グラフの上部に近い点ほど、全体として面精度が高いことを示しています。 X軸は曲率ではなく、曲率の変化率をプロットしています。 なお、両軸とも対数になっています。

グラフの左下(曲率変化率が最も小さく、表面誤差が最も大きい)から右上(曲率変化率が最も速く、表面誤差が最も小さい)にかけて、製作の固有難易度が高くなります。 予想通り、実際に測定されたデータは左上から右下へと推移しています。 つまり、曲率変化率が高いほど、完成した光学部品の表面誤差は大きくなります。

このグラフで見えないのは、ある結果を得るために必要な努力(時間など)です。 そして、これはコストに直結するため、重要なポイントです。 グラフの右上に位置するような光学系(たとえば「難易度の高い高勾配の非球面」)は、ここに示すよりも高い表面品質レベルで製造することができます。 しかし、実際には加工時間が大幅に増えるため、リードタイムが延び、コストアップにつながります。 つまり、このグラフは「できること」よりも「費用対効果」を描いています。

「曲率変化率が高いほど、完成した光学部品の表面誤差は大きくなります。 」

結果の考察

このグラフは、実際にはいくつかの異なるタイプのコンポーネントのデータをプロットしているので、それぞれの体制における重要なポイントを理解するために、それらを個別に確認する価値があります。

コニックス/変形コニックス

これらの比較的「シンプル」な非球面形状は、製作が最も容易なものです。 ここに示したデータポイントは、30 mmから1.5 mのサイズ範囲の光学部品のものです。アルミニウムやシリコンを含むほぼすべての基板材料の光学部品は、この曲率変化率領域で低い残像誤差で製作することができます。 この範囲の光学部品の製造では、一般的に公称形状を得るために、形状、粗さ、MSF誤差に大きな妥協は必要ありません。 曲率変化率が100/m²以下であれば、一般的にどんな品質でも作ることができる表面です。

軸外凸のフリーフォームや「セカンダリー」への挑戦

これらのデータポイントは、アルミニウム、ガラス、シリコン、炭化ケイ素の比較的小型(直径50 mm以下)の一般的な凸面鏡で得られたものです。 一般的に、多くの古典的な望遠鏡の副鏡として使用されるこの種の部品は、曲率変化率が約250/m²を超えると、表面誤差を小さくするための製作が次第に難しくなります。 また、凸面鏡は、フリーボード(開口部の縁から部品の機械的な縁までの距離)が低い仕様が多く、光学面から機械的な縁まで素早く移行する必要があるため、開口部の縁を移動する研磨工具を支える十分な面積が確保できないため、難しい場合があります。

難易度が高い、傾斜の強いアスフェール

このような傾斜の強い(曲率変化率)の部品は、合理的な時間とコストの制約の中で部品を製造するために、形状、粗さ、MSFの間のトレードオフを行う必要がある場合が多くなります。 このクラスの光学部品の表面誤差(特にMSF)を改善することは可能ですが、これを達成するための製造技術は(傾斜が強いため)より限定的です。 そのため、厳しいスペックはコストを急激に上昇させることになります。

超高次、ダイヤモンド切削/成形非球面

この領域(10,000/m²以上)の曲率変化率を持つ形状の部品は、従来の研磨ではなく、ダイヤモンドターニングやモールディングなどの技術で製作されることが一般的です。 特に、ダイヤモンド旋削プロセスは、光学部品にいわゆる「色」が生成されることがよくあります。

概要

このドキュメントで紹介するデータは、フリーフォーム光学系を設計する際の「ベストプラクティス」を確立するための試みです。 フリーフォーム光学系に大きく依存する増殖型低軌道(LEO)用光学望遠鏡アセンブリの開発に引き続き注力することで、コストと時間の目標達成と同様に、品質要件もより厳しくなります。 ここに示したグラフは、無限の時間と労力があれば達成できることのすべてを表しているわけではありません。 むしろ、容易に製造可能なものの限界を定義し、部品コストやリードタイムを押し上げる可能性の高い要因を明らかにしようとするものです。 特にCoherentは、グラフに示した表面誤差/曲率変化率空間のほぼ全域で、フリーフォーム光学系を日常的に製造しています。 お客様の設計目標を、最も費用対効果が高く、タイムリーな方法で達成できるよう支援することが第一の目的であり、この議論がその目的の助けとなることを願っています。 複雑なフリーフォーム光学系を必要とする企業は、コスト超過やプロジェクトの遅延を減らすための効率やトレードオフを特定するために、設計段階の早い段階で光学パートナーとのミーティングを行うべきです。