白皮书

设计具有成本效益的自由曲面

如何设计更具成本效益的自由曲面光学器件

自由曲面光学器件(具有非平移或旋转对称的形状)在机载系统和其他应用中产生了重大影响,特别是在增值型低地轨道 (LEO) 所需的紧凑型运载系统中起到了关键的推动作用。 这是因为它们的复杂形状允许生产物理尺寸和重量更小、性能更高的光学系统。 但是,实现自由曲面的复杂制造技术也带来了在传统的旋转对称球面和非球面光学器件的生产中没有遇到的制造挑战。

这些挑战会对制造商产生重大影响,他们通常会将相关成本和技术风险转嫁给客户。 或者更糟的是,制造商在不知不觉中冲锋陷阵,并因无法按规格或按时交付而损害客户利益。 本文档旨在帮助光学设计人员始终如一地进行自由曲面的设计,并以具有成本效益的方式轻松制造。 具体来说,它提供了一个可用于预测可制造性的指标,从而预测交货时间和成本。

表面形状与可制造性和成本的关系

制造商的目标是生产出符合预期设计的光学表面。 但现实世界的制造工艺并不完美,因此设计必须始终对误差有一定的容忍度。 当然,对误差的设计容忍度越大,抛光过程就越容易,这反过来又降低了零件成本和交货时间。

对于自由曲面光学制造商来说,最容易获得的量化形状精度的方法是使用低空间频率和中空间频率误差。 具体而言,低频表面误差对应于传统上用于球面光学器件使用的大规模形状精度测量,例如功率、不规则性和 Zernike 多项式。 中空间频率 (MSF) 误差的物理尺度较小,对应于波纹、波幅和斜率误差。 高频误差本质上是表面粗糙度,而不是形状误差。

就设计而言,在制造过程中,哪些因素容易导致低频和中频误差? 换句话说,设计师可以做些什么来避免或尽量减少这些误差,从而创造出本质上更容易制造的设计? Coherent 高意拥有数十年的自由曲面光学器件生产经验,并且已经确定自由曲面可制造性最重要的预测指标之一是光学表面形状的曲率变化率。 具体而言,曲率变化率是制造复杂性的一个有用的替代指标,因为它与影响抛光时间和测试复杂性的工艺参数直接相关。

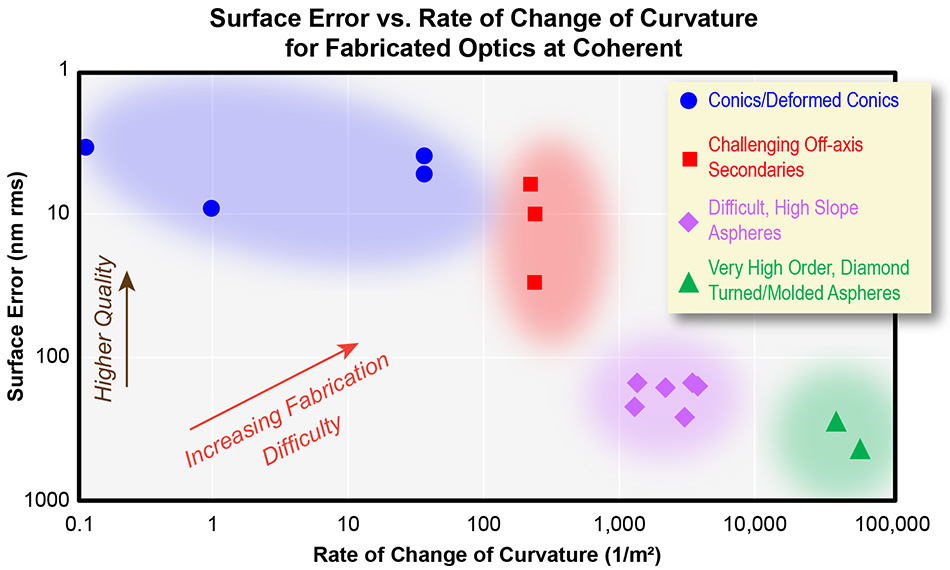

下图总结了表面误差(包括低频和中频)与许多不同实际光学元件的曲率变化率之间的关系。 它包括Coherent 高意使用各种生产方法和基板材料制造的光学器件的测量值。

图表的 y 轴显示表面误差垂直递减,因此点越靠近图表的顶部,其整体表面精度越好。 X 轴绘制的是曲率变化率,不是曲率。 请注意,两个坐标轴都是对数。

在图中,从左下角(曲率变化率最低和表面误差最大)到右上角(曲率变化率最高和表面误差最小),制造的固有难度递增。 可以预见,实际测量的数据趋势是从左上角到右下角。 也就是说,曲率变化率越高,成品光学器件中的合成表面误差就越大。

该图中看不到的是要获得给定结果所需的努力(例如时间)。 而且,这是关键,因为它能直接转化为成本。 在比这里显示的更高的表面质量水平下,有可能生产出位于图中右上象限的光学器件(例如,“难度很大的高斜率非球面”)。 但是,在实践中实现这一点需要更多的制造时间,因此会延长交货时间并增加成本。 因此,该图描绘的与其说是“可行性”,不如说是“具有成本效益”。

“曲率变化率越高,成品光学器件中的合成表面误差就越大。 ”

结果讨论

该图实际上绘制了来自几种不同类型元件的数据,因此值得单独查看每一个元件,以了解每种机制的关键要点。

圆锥曲线/变形圆锥曲线

这些相对“简单”的非球面形状最容易制造。 此处显示的数据点适用于 30 mm 至 1.5 m 尺寸范围内的光学元件。几乎任何基板材料(包括铝和硅)的光学器件都可以在这种曲率变化率范围内以低残差的图形误差制造出来。 此范围内的光学器件的制造通常不会为了获得标称形状而在图形、粗糙度或 MSF 误差方面做出重大妥协。 只要曲率变化率保持在 ~100/m² 以下,这些表面通常可以达到所需的几乎任何质量水平。

具有挑战性的离轴凸形自由曲面或“副镜”

这些数据点是在相对较小(直径 ≤ 50 毫米)的情况下获得的,通常为铝、玻璃、硅和碳化硅的凸面镜。 在许多经典的望远镜设计中,这类元件通常用作副镜,在曲率变化率约为 250/m² 的情况下,它们逐渐难以在保持较低的表面误差的情况下制造出来。 此外,凸面镜也是一种挑战,因为预留空间(从通光孔径边缘到零件机械边缘的距离)通常比较小,并且需要从光学表面到机械边缘的快速过渡,没有足够的面积来支持抛光工具在透明孔的边缘移动。

难度很大的高斜率非球面

这些较高斜率(曲率变化率)组件通常必须在图形、粗糙度和 MSF 之间进行权衡,以便在合理的时间和成本限制内生产出零件。 虽然可以改善此类光学器件的表面误差(尤其是 MSF),但实现这一点的制造技术更为有限(由于高斜率)。 因此,严格的规格会迅速推高成本。

非常高阶的钻石车削/模压非球面

具有这种曲率变化率 (>10,000/ m²) 的零件通常使用钻石车削和模压等技术制造,而不是传统的抛光。 特别是钻石车削工艺,经常会在光学器件上产生所谓的“颜色”。

总结

本文档中提供的数据试图确定是什么构成了自由曲面光学设计的“最佳实践”。 随着对高度依赖自由曲面光学器件的增值型低地轨道 (LEO) 光学望远镜组件开发的持续关注,质量要求变得更加苛刻的同时,也要满足成本和时间目标。 此处显示的图表绝不代表只要付出无限的时间和努力就可以完成的所有事情。 相反,它试图为容易制造的东西定义一些限制,并强调最有可能推高组件成本或交货时间的因素。 尤其是Coherent 高意,它通常会在图表中显示的几乎所有表面误差/曲率变化率空间内制造自由曲面光学器件。 主要目标是帮助客户以最具成本效益和最及时的方式实现他们的设计目标,希望本次讨论将有助于实现这一目标。 具有复杂自由曲面光学要求的公司应在设计阶段的早期与其光学合作伙伴会面,以确定效率或权衡可以减少的成本超支和项目延迟。