今日の宇宙望遠鏡の設計者たちは、天文学のパイオニアたちの発想を取り入れて、金属ミラーの使用に立ち戻っています。1668年、アイザック・ニュートン卿は「鏡面金属」を使って、史上初の反射望遠鏡のミラーを作りました。スペキュラムは銅と錫の合金で、1800年代半ばまで望遠鏡のミラーの材料として選ばれていました。その後、技術の進歩によりガラスミラーに移行し、より良い結果が得られるようになりました。

金属ミラーでバック・トゥ・ザ・フューチャー

では、なぜ今になって金属ミラーに戻すのでしょうか? 第一に、作るのが難しく、すぐに変色してしまう鏡面金属を使用していないからです。今日の最先端の宇宙望遠鏡のミラーは、アルミニウムとベリリウムの最新の合金や、炭化ケイ素(SiC)のような複合材料で作られています。

これらの材料を使用する主な利点は、ミラーとマウント(ミラーを保持する機械構造)の両方を単一のモノリシック構造として製造できることです。ガラスでは現実的ではありません。モノリシック構造は、部品点数と望遠鏡全体の重量を劇的に削減し、組立工程を簡素化・迅速化し、結果としてコストを下げることができます。

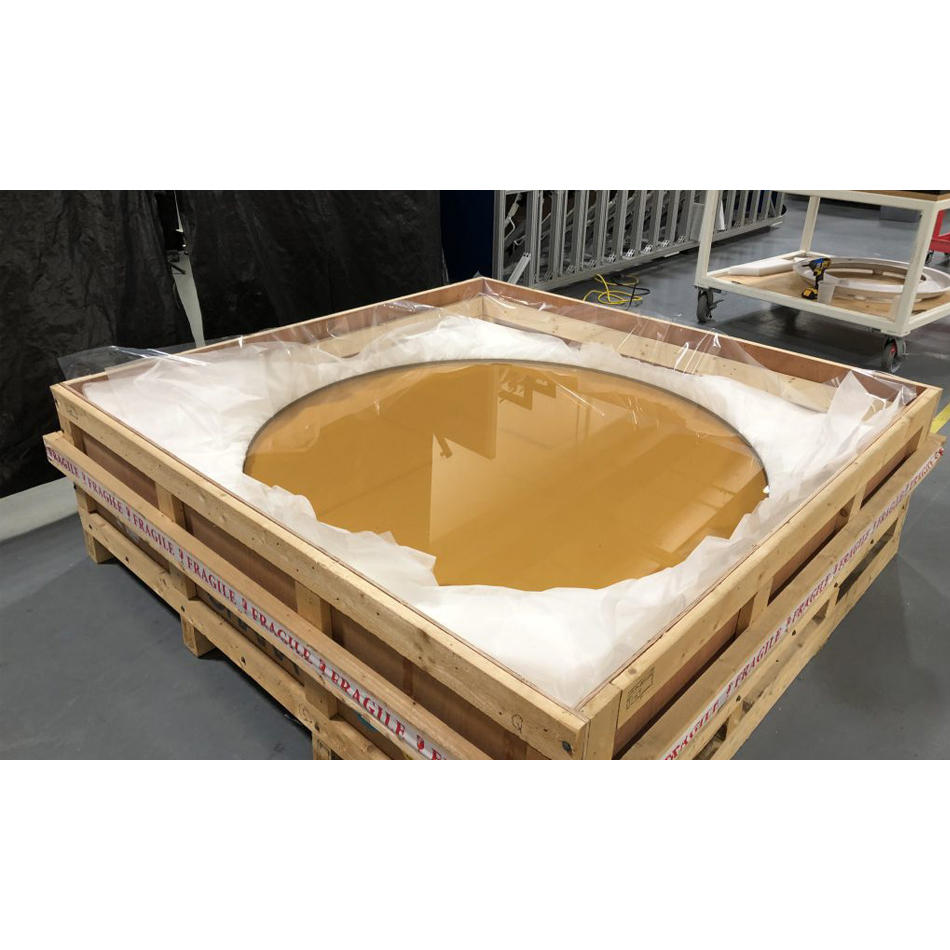

モノリシックな金属ミラーが、光学部品と取り付け金具を一体化。

材料の種類

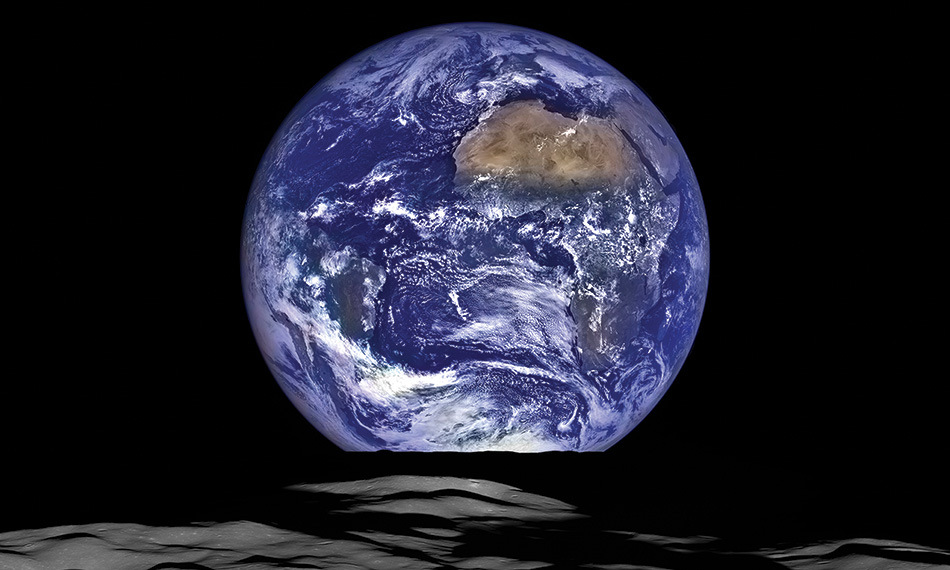

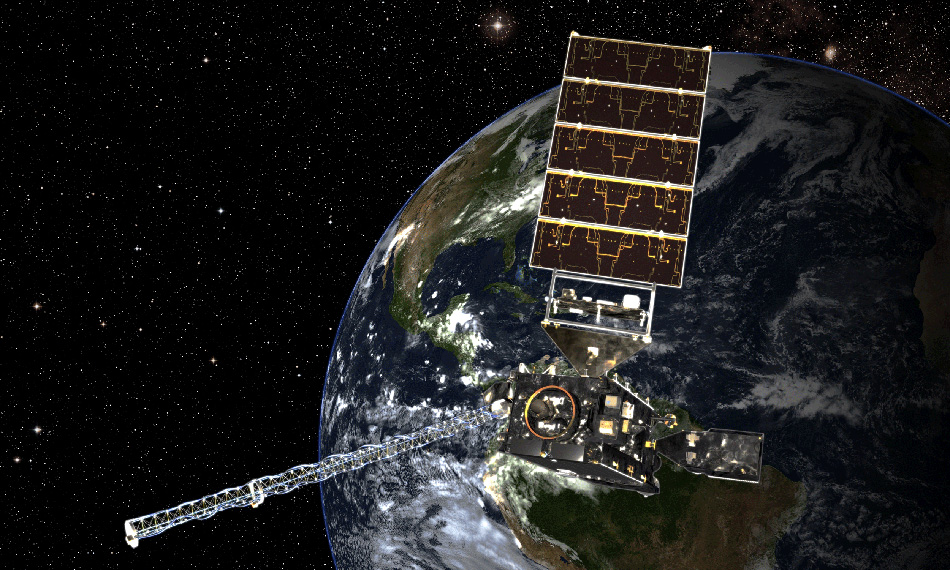

金属ミラーは明らかに実用的な利点がありますが、すべての用途に「最適」な材料というわけではありません。望遠鏡の熱特性を考慮する場合は特にそうです。宇宙環境では、船体が極端な温度や急激な温度サイクルにさらされるため、これは宇宙搭載システムの設計において重要な考慮事項です。この点をさらに詳しく調べるには、宇宙望遠鏡の主鏡に最も一般的に使用されている材料の主な特性をいくつか確認することが役に立ちます。

材料 |

密度(g/cm³) |

剛性(GPa) |

CTE(10⁶/°C) |

熱 伝導率 (W/m·K) |

|

ガラス |

溶融シリカ |

2.2 |

73 |

0.55 |

1.4 |

ZERODUR® |

2.53 |

90 |

0.1 |

1.7 |

|

複合材料(CFRP) |

SiC | 2.95 |

410 |

4 |

120 |

金属 |

ベリリウム |

1.85 |

287 |

11.4 |

190 |

アルミニウム |

2.7 |

69 |

23.6 |

205 |

|

ZERODUR®はSchott AGの登録商標です

溶融シリカとZerodurは、ミラー基板に使用されるいくつかの「ガラス」のうちの2つに過ぎませんが、このクラスの材料をよく表しています。その特徴は、熱膨張係数(CTE)が極めて低いことです。つまり、これらの材料は温度変化による膨張や収縮があまりないということです。

ガラスは熱伝導率も低いです。その結果、周囲温度の変化に応じて加熱したり冷却したりするのに時間がかかります。これにより、温度が変化しても安定した状態を保つことができます。

対照的に、アルミニウムは温度によって急速に形状が変化し、熱伝導性も優れています。安価で入手しやすいという実用的な利点があり、すぐに完成部品にすることができます。

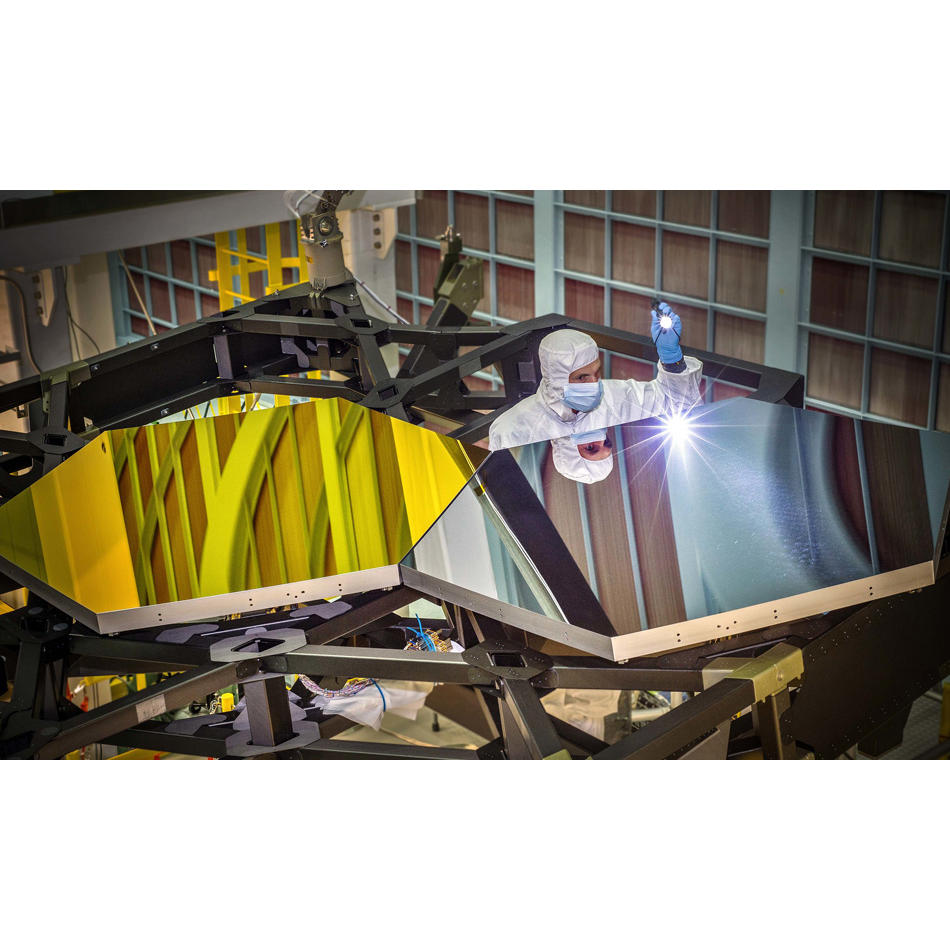

ベリリウムはちょっと「魔法のような」材料です。ガラスよりも密度は低いですが、はるかに硬いです。そのため、機械的強度を保ちながら、薄くて軽いコンポーネントを作ることができます。さらに、約-130 ℃以下の温度では、ベリリウムは結晶形を変え、その熱膨張係数は非常に小さくなります。この特性の組み合わせにより、最も軽量で構造的に強く、熱的に安定した材料となっています。そのため、ジェームズ・ウェッブ宇宙望遠鏡の主鏡セグメントのような、最も要求の厳しい用途に使用されています。

ベリリウムの欠点は、希少で非常に高価だということです。その上、かなり有毒なので、作業員は加工する際に細心の注意を払わなければなりません。

SiCは他のどの材料よりも高い密度です。だからといって、SiCミラーを軽量化できないわけではありません。SiCは非常に硬いからです。その結果、SiCミラーと構造は、他の材料よりもはるかに薄く作ることができ、しかも非常に強く安定しています。

望遠鏡が大きな温度勾配にさらされることが予想される場合、これらの特性を併せ持つガラスが適しています。この現象は、望遠鏡のある部分が太陽光に照らされて加熱され、別の部分が影になることで起こります。影になった部分は熱が宇宙空間に放射されるため冷たくなります。ガラスのCTEと熱伝導率が低いため、温度勾配に反応してミラーの形状が急激に変化することはありません。

対照的に、構造全体に均一な温度が予想される場合は、ミラーとマウントの両方を金属または複合材料で作るのが有利です。効率的な熱放散により、このようなシステムはより早く平衡に達し、過渡的な温度変化の影響を軽減することができます。

さらに、温度が変化した場合でも、ミラーとマウントの両方に同じ素材を使用することで、(たとえ別々の部品であっても)反応の違いをなくすことができます。ミラーとマウントの間の膨張差は望遠鏡のピントを狂わせる可能性があるため、これは重要です。また、ミラーにストレスがかかり、表面の形状が歪んで画質が低下することもあります。ガラスミラー望遠鏡の設計者は、この影響を最小限に抑えるような構造を作ることが多いのですが、コストや重量がかさみます。

ガラスの優位性は明らか

光学加工という点では、ガラスには他の材料に比べてもうひとつ重要な利点があります。ガラスは非常に高い精度で成形し、研磨することができます。そして、このような高精度の光学部品を作ることは、コンピューターやレーザが普及する1世紀以上前から可能でした。

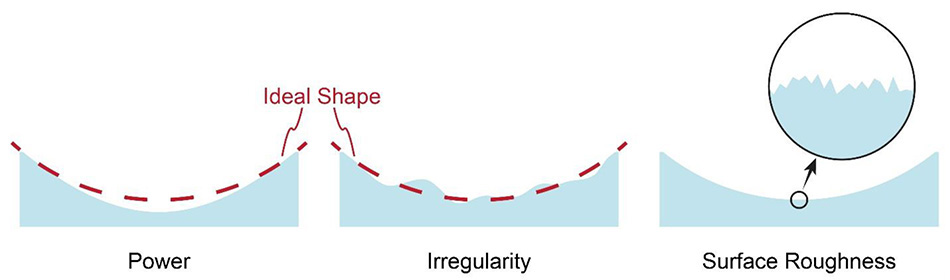

望遠鏡のミラーの「精度」が何を意味するのかを正確に理解するためには、光学面がどのように規定されているのかを少し知る必要があります。懸念される領域は基本的に2つあります。

望遠鏡のミラーの形状を定量化する方法の1つは、その「パワー」(その全体的な形状が目的の曲線からどれだけ離れているか)、その「不規則性」(表面の小さなスケールの凹凸や波紋)、およびその「表面粗さ」(顕微鏡スケールでの高さのばらつき)を測定することです。

1つ目は全体的な形で、通常「形状」または「表面精度」と呼ばれます。具体的には、ミラー面の表面形状(曲率)が設計形状にどの程度一致しているかということです。

最適な画質を得るためには、表面形状が150 nm以内(ナノメートルは10億分の1メートル)で意図した値と一致する必要があります。望遠鏡のミラーの表面精度の仕様が60 nmであることは、まったく珍しいことではありません。

2つ目の懸念事項は、顕微鏡スケールでの表面粗さです。望遠鏡のミラーは、光の散乱を最小限に抑えるため、非常に滑らかでなければなりません。散乱光は画像の明るさとコントラストを低下させます。

高品質の可視波長画像を形成するためには、望遠鏡のミラーの表面粗さは最大でも数十オングストロームである必要があります。オングストロームは100億分の1メートルです。水素原子の直径とほぼ同じです。

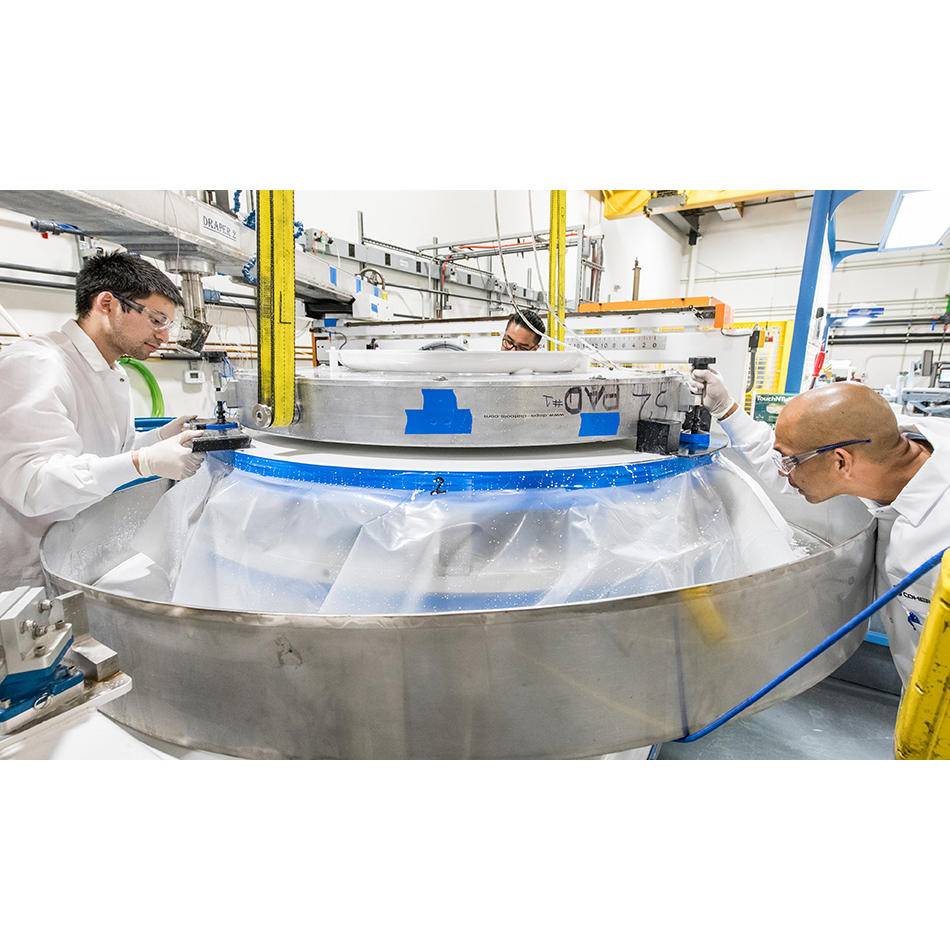

従来、金属ミラーはガラスミラーのような形状精度や平滑度(表面粗さの低さ)で研磨することはできませんでした。金属ミラーの表面粗さを減らすために、ミラーの上に厚い金属層(数十ミクロン)をメッキして平滑にしました。

アルミニウムミラーでは、このメッキ材料としてニッケルを使用するのが標準的な方法でした。しかし、ニッケルのCTEはアルミニウムとは異なります。コーティングとミラー基板の間に膨張や収縮の差があると、ミラーの形状が歪み、画像品質が低下する可能性があります。これがアルミニウムミラーの普及を妨げる要因となっていました。

金属研磨技術の向上

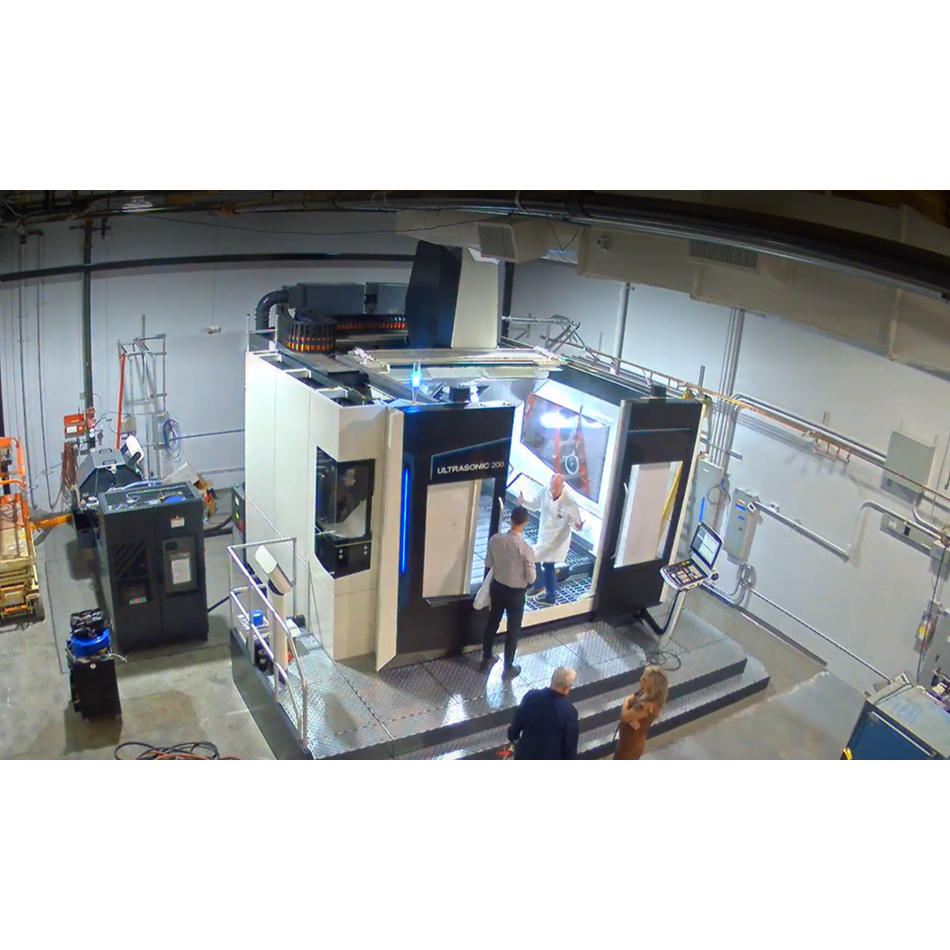

Coherentは、長年にわたり光学研磨技術の改良に取り組んできました。当社は独自のコンピューター制御光学サーフェシング(CCOS)法を開発し、高度な計測機器に大規模な投資を行ってきました。

これにより、ガラス光学部品に匹敵する形状精度で金属ミラーを研磨することができます。当社がこのマイルストーンに到達したのは少し前のことですが、ここでの当社の能力は依然として光学業界ではユニークなものです。

さらに最近では、金属ミラーの表面粗さを劇的に下げるために、プロセスをさらに改良しました。これで、コーティングなしでミラーとして使えるほど滑らかな表面を作ることができます。しかし、より一般的には、反射率を高めるために金属や誘電体の薄い層(1ミクロン以下)が適用されます。金は一般的に使用されるコーティング材料の1つです。最も重要なことは、これらの層が十分に薄いため、コーティングとミラー基板間のCTE不整合に関連する問題を排除できることです。

当社の技術で可能になる新世代の高精度金属ミラーや複合材料ミラーにより、これらの材料の実用性が高まり、望遠鏡設計者のツールキットが拡張されます。特にアルミニウムは、より魅力的な選択肢となります。画質を犠牲にすることなく、光学系のコストと打ち上げ重量を削減することができます。また、アルミニウムミラーは通常、他の材料よりもはるかに早く生産できるため、生産スケジュールへの対応が容易です。

Coherentの宇宙および地上用カスタム望遠鏡光学部品の詳細については、こちらをご覧ください。