お客様事例

Laser Framework、Siemensのデジタルファクトリーで実績を残す

Coherentのアプリケーション開発サポートとCoherentのLaser FrameWorkソフトウェアにより、SiemensはIDリンク製造プログラムを成功させることができました。

メーカーが製品に独自の識別マークを付けるニーズは高まっています。 これは、政府指定のコンプライアンス要件に対応するためというのが一つの要因です。 また、産業界のユーザーと消費者の双方から、詳細な製品のトレーサビリティに対する要求が高まっています。

政府や産業界も、メーカーにカーボンフットプリントの削減や、より環境に優しい方法での製品作りを求めています。 しかし、トレーサビリティやドキュメントの充実、環境に配慮した生産方法など、これらの要件は時に矛盾する場合があります。 特に、コンプライアンス基準を満たすためには、大量の紙文書が発生することが多いため、この傾向が顕著です。

製造業のリーダーであるSiemensは、この2つのニーズを満たすために、製品ドキュメントをすべてデジタル化する「IDリンク」イニシアティブを効果的に開発しました。 また、Coherentの高精度レーザマーキングシステムは、高精度のマークを作成し、デジタル工場にシームレスに統合することができるため、IDリンクプログラムを生産するための重要な実現技術となっています。

マーキングの課題

IDリンクのマークの大量製造環境には、技術的に大きな課題があります。 その中には、マークそのものに関わるものもあります。 具体的には、IDリンクのQRコードには、かなりの量のデータが含まれています。 製品自体が物理的に小さい場合、このマークは非常に高い解像度で作成されなければ読み取ることができません。

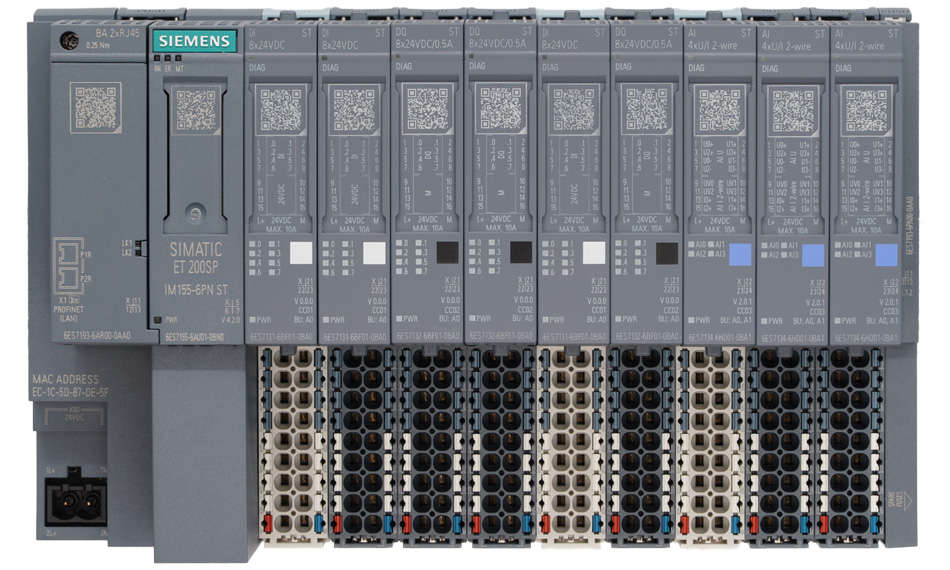

さらに、マーキング作業では、IDリンクだけでなく、多くの内容が書き込まれるのが一般的です。 このとき書き込まれるマークや記号は、通常、他にも多数あります。 図1は、Siemens Factory Automationグループの代表的な製品です。 実際には2面でマークされます。

この特定のデバイスに必要な一連のマークを生成するには、他にもいくつかの問題があります。 一つは、端末の表面の一部がはめ込まれていることです。 つまり、表面の他の部分よりも低い位置にあるのです。 そのため、マーキングシステムには、全面に高解像度のマークを出すためのリフォーカスが必要です。

また、LEDインジケーターの横には、いくつかのマークが配置されています。 そのため、マークの絶対位置が重要になります。 だから、各数字は適切なLEDの横に表示されなければなりません。 さらに、Siemensはユニット間の整合性を重視し、どのユニットでもLEDから同じ距離の位置にマークが表示されることを要求しました。

Siemensの産業用オートメーション製品の多くは、非常に大量に生産されるため、これらのマークを製造することの難しさはさらに深刻です。 そのため、ある工程(これらの識別子をすべてマーキングするような工程)のタクトタイムは短くなければなりません。 文字通り、ほんの数秒のことです。

IDリンクを本番で導入する際のもう一つの課題は、ソフトウェアに関することです。 特に、マーキングシステムは、他のファクトリーオートメーションやMES(Manufacturing Execution System)とインターフェイスし、部品を適切に識別するために必要な情報を受け取り、さらにマーク自体のための特定の情報(シリアル番号など)を取得する必要があります。 マーキング後、レーザシステムは完成した部品のデータを生産管理ソフトウェアに送り返す必要があります。

マーキングシステム開発

シーメンスのIDリンクプロジェクトマネージャーであるトビアス・ミトナハト氏は、「この用途でレーザ以外のマーキング技術を使うことは考えられませんでした」と指摘しています。 「高価格帯の製品を大量に生産するのだから、外観的にも魅力的で、部品の品質や知覚価値に見合った読みやすいマークが欲しいと考えていました。 さらに、このマークは消えないものでなければなりません。この部品はユーザーが扱うことが多いので、マークが剥がれたり汚れたりするのは困ります。

さらに、このマークを高速で作成し、生産ラインでの部品のバリエーションに応じてマークパターンを高速で変更する必要があります。 最後に、マーキングをデジタルファクトリーに組み込むには、PLMシステムから送られてくるデータをもとに、マーキングシステムが自動的に一意のマークを生成することが必要です。 レーザマーキングは、これらの要件をすべて満たす唯一の"技術です」と、ハーバート・ビラー氏は付け加えます。

この場合、濃い色の熱可塑性プラスチックを薄く剥がすと、その下に薄い色のプラスチックが見えるので、実際のマークを作る必要があります。 赤外線で動作するNd:YAGレーザは、この作業に最適なソースです。 また、特定のポリマーが赤外線にあまり吸収されない場合、代わりに紫外線のNd:YAGレーザが使用されることもあります。

この用途のためにCoherentが提示したハードウェアソリューションは、PowerLine E25レーザマーキングエンジンでした。 これは、Nd:YAGレーザとxyガルバノスキャナー、Fシータスキャンレンズ、そして必要な制御電子機器を統合したものです。 実際の生産システムでは、2つのレーザを使って、デバイスの2つの面に同時に独立したマーキングを行います。また、2つのレベルを持つ面をマーキングするスキャナーには、高速フォーカスモジュールが使用されています。 これにより、どんな高さの面でもスキャナーの焦点を合わせ直し、シャープなマーキングを可能にしました。

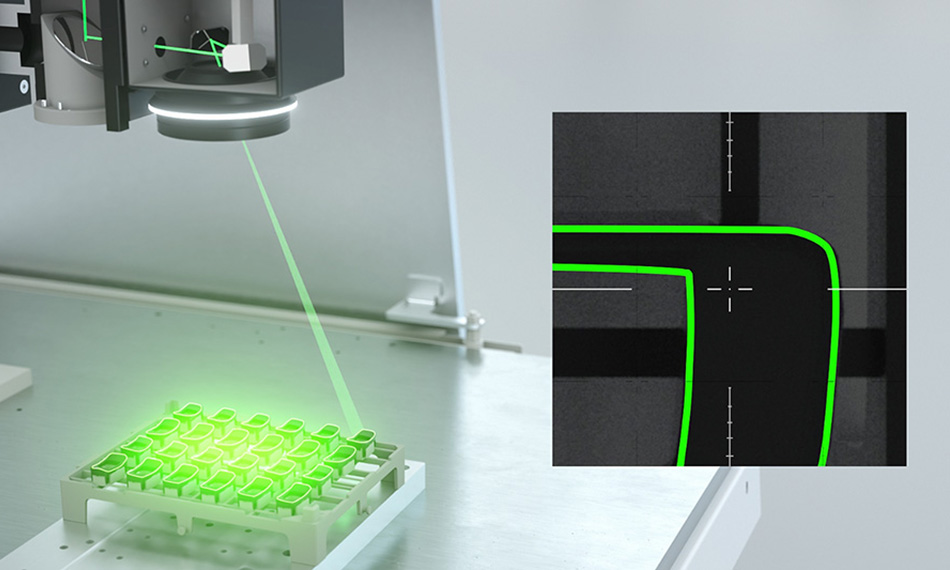

要求されるマークの配置精度を実現するための重要な要素が、統合されたTTL(Through the Lens)ビジョンシステムであるPartVisionです。 マーキング前に部品を検査、検証し、マテリアルハンドリングや部品搬送の公差による位置のばらつきを調整する方法をスキャナーに伝えます。

PartVisionが必要なのは、ビジョンシステムの視野とレーザスキャナーの視野のミスマッチを回避するためです。 このビジョンシステムは、マーキング後の検査にも同じものが使用されます。

デジタルファクトリーとの融合

「Coherentを選んだのは、私たちが必要とする垂直統合の度合いを提供する、唯一のレーザメーカーであるからです。 特に、プロセスレシピを改良するためのレーザハードウェアとアプリケーションを提供することを意味します。 そして、このマーカーをデジタルファクトリーにスムーズに組み込むために必要な、あらゆる層のソフトウェアを開発する能力と意欲を持つことも含まれます」と、新機種/新製品導入責任者のベルンハルト・マイヤー氏は報告しています。

「Coherentがこのようなソフトウェア統合を迅速に実現できたのは、Laser FrameWorkがあったからだと思います。 それは、新しいプロセスレシピを迅速に定義するためのユーザーインターフェイスと環境以上のものです。 まさに、デジタルファクトリーにおける他の要素とのコネクティビティを実現するフレームワークです。」

「もう一つ、Laser FrameWorkが提供するのは、ビジョンシステムとのシームレスな統合です。 マークの配置精度が重要であり、さらに高速動作が要求される用途です。 私たちの経験では、レーザマーカーにサードパーティーのビジョンシステムを追加する場合、これらを実現するのは非常に困難です。 私たちが求めるオンデマンドの精度を実現するためには、組み込み型のビジョンシステムが必要です。」

トビアス・ミトナハト氏は、「Laser FrameWorkの柔軟性と、Coherentが当社の特定のニーズをサポートする意欲を示す一例として、IDリンクの周辺フレームを実装したことが挙げられます」と指摘します。 「このフレームは、QRコードのサイズに合わせて動的に変化させる必要があります。 Coherentは、この機能をソフトウェアで実現した最初のレーザメーカーでした。」

また、ハーバート・ビラー氏は次のように付け加えています。「Laser FrameWorkの最後のメリットは、後方互換性があることです。 当社はCoherentのマーキングシステムを数多く導入しています。 Laser FrameWorkを使用することで、これらのシステムを現在の標準にアップグレードすることができます。 これにより、莫大な資本支出を削減することができます。」

デジタルマニュファクチャリングでは、変化する需要への迅速な対応、生産効率の向上、労働量の削減、品質の向上などが可能になるため、その普及がますます進んでいます。 Coherent Laser FrameWorkにより、Coherentのレーザマシンをデジタル環境下で正常に動作させることが可能になります。 また、Laser FrameWorkをベースにしたアプリケーションの開発をCoherentがサポートすることで、これらのソリューションを迅速に生産に結びつけることができます。

「Coherentから得たソリューションはユニークで、他のレーザメーカーには真似できないものでした。 Coherentは、当社のデジタルファクトリーの要求を満たすことができるマーキングシステムの最初のプロバイダーでした。」

IDリンクのコンセプト

国際電気化学委員会では、製品識別のための規格(IEC 61406-1)を策定しており、世界的な普及が急速に進んでいます。 個々の製品ユニットには、その製品に関するデジタル情報へのリンク(URL)を提供するユニークなマークを付けなければならないと規定されています。

Siemens IDリンクは、この規格を満たすために開発され、製品のラベリング、文書化、コンプライアンス要件を満たすための環境に優しいアプローチを提供します。 IDリンクとは、製品の「デジタル銘板」を形成するユニークなQRコードです。 IOT(モノのインターネット)で使用される製品の品番や製造番号、さらにMACアドレスなどの情報が含まれています。IDリンクは、常に右下に三角形の角がある規格の四角い枠で囲まれているため、お客様は簡単に識別することができます。

このIDリンクのQRコードを読み取ると、製品情報を網羅したウェブページにアクセスできます。 これには、データシート、マニュアル、校正プロトコル、コンプライアンス認証、ダウンロード、Siemens製品の連絡先、さらに製品のカーボンフットプリントに関する情報などが含まれます。

これらの情報をデジタルで提供することで、関連する書類作成の山をなくすことができます。 さらに、そのすべてをユーザーがすぐに利用できます。 置き忘れたマニュアルを探す必要はありません。

現在、Siemensでは、同社の2大部門であるデジタルインダストリー部門とスマートインフラ部門が製造する全製品へのIDリンクの実装を進めています。 この取り組みは、ドイツ、アンベルグのシーメンス工場(デジタルインダストリー部門ファクトリーオートメーションビジネス部門)で試験生産されています。 ファクトリーオートメーション工場では、産業用オートメーション製品を製造しています。

図1 : Siemens SIMATIC ET 200SP インターフェイスモジュールで作成したマーク。 これと同じ情報の多くは、本体側面にも繰り返し記載されています。

図2: Coherent PowerLine E25は、Nd:YAGレーザ、高性能スキャン、ビーム伝送光学系、駆動エレクトロニクス、強力な制御ソフトウェアを統合し、高速、柔軟、かつ正確なマーキングプラットフォームを提供します。