KUNDENERFOLGSGESCHICHTE

LASER FRAMEWORK SETZT EIN ZEICHEN IN DER DIGITALEN FABRIK VON SIEMENS

Dank der Unterstützung bei der Anwendungsentwicklung durch Coherent und der Coherent Laser FrameWork Software konnte Siemens sein ID Link-Fertigungsprogramm erfolgreich umsetzen.

Für Hersteller besteht ein wachsender Bedarf, ihre Produkte mit eindeutigen Kennzeichnungen zu versehen. Ein Teil davon ist die Erfüllung staatlicher Auflagen. Auch die Nachfrage von Industrie und Verbrauchern nach einer detaillierten Rückverfolgbarkeit von Produkten steigt.

Die Regierungen und die Industrie wollen auch, dass die Hersteller ihren CO2-Fußabdruck verringern und Produkte mit umweltfreundlicheren Methoden herstellen. Manchmal können diese Anforderungen an eine bessere Rückverfolgbarkeit und Dokumentation sowie an umweltfreundlichere Produktionsmethoden jedoch in Konflikt geraten. Dies gilt insbesondere, wenn es um die Einhaltung von Normen geht, die eine große Menge an Papierdokumenten erzeugen.

Der führende Hersteller Siemens hat mit seiner „ID Link“-Initiative einen effektiven Weg entwickelt, um diese beiden Anforderungen zu erfüllen – einen vollständig digitalen Ansatz für die Produktdokumentation. Die hochpräzisen Laser-Beschriftungssysteme von Coherent, die sehr exakte Beschriftungen erzeugen und sich nahtlos in die digitale Fabrik integrieren lassen, sind eine Schlüsseltechnologie, um das ID Link-Programm in die Produktion zu bringen.

DIE MARKIERHERAUSFORDERUNG

Die Herstellung der ID Link-Beschriftungen in einer hochvolumigen Produktionsumgebung stellt große technologische Herausforderungen dar. Einige davon liegen in der Beschriftung selbst. Insbesondere der ID Link-QR-Code enthält eine ganze Menge Daten. Wenn das Produkt selbst klein ist, muss diese Beschriftung mit einer sehr hohen Auflösung erstellt werden, um lesbar zu bleiben.

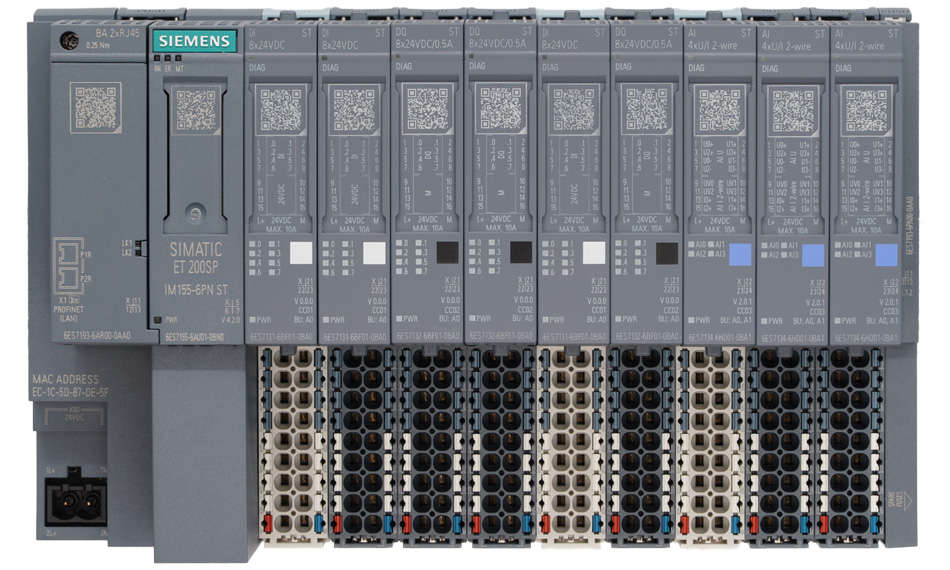

Außerdem ist es oft der Fall, dass während des Beschriftungsvorgangs viel mehr als nur der ID Link hinzugefügt werden muss. In der Regel werden bei diesem Vorgang zahlreiche andere Zeichen und Symbole hinzugefügt. Abbildung 1 zeigt ein typisches Produkt des Siemens-Bereichs Factory Automation. Es muss sogar auf zwei Seiten beschriftet werden.

Es gibt noch ein paar andere Haken bei der Erstellung der für dieses Gerät erforderlichen Beschriftungen. Zum einen ist ein Teil der Vorderseite des Geräts zurückgesetzt. Das heißt, er befindet sich auf einer niedrigeren Höhe als der Rest der Oberfläche. Das Beschriftungssystem muss also in der Lage sein, neu zu fokussieren, um eine hochauflösende Beschriftung auf der gesamten Oberfläche zu liefern.

Außerdem befinden sich mehrere Beschriftungen neben LED-Anzeigen. Daher ist die absolute Position der Beschriftung wichtig. Jede Ziffer muss also neben der richtigen LED erscheinen. Darüber hinaus wünscht sich Siemens eine gute Konsistenz von Einheit zu Einheit – die Beschriftungen sollten immer im gleichen Abstand zur LED auf jedem Gerät erscheinen.

Die Schwierigkeit, solche Beschriftungen zu produzieren, wird noch dadurch verstärkt, dass viele Siemens-Produkte für die industrielle Automatisierung in extrem hohen Stückzahlen hergestellt werden. Daher muss die Taktzeit für einen bestimmten Prozess (wie das Beschriften all dieser Kennzeichnungen) kurz sein. Buchstäblich nur ein paar Sekunden.

Die andere Herausforderung bei der Implementierung von ID Link in der Produktion ist softwarebezogen. Insbesondere muss das Beschriftungssystem über eine Schnittstelle zu anderen Werksautomatisierungssystemen und Manufacturing Execution Systems (MES) verfügen, um die entsprechenden Informationen für die korrekte Identifizierung des Teils und anschließend die spezifischen Informationen (Seriennummer usw.) für die Beschriftung selbst zu erhalten. Nach der Beschriftung muss das Lasersystem Daten über das fertige Teil an die Software für die Produktionssteuerung zurücksenden.

ENTWICKLUNG EINES BESCHRIFTUNGSSYSTEMS

„Eine andere Beschriftungstechnologie als Lasermarkieren kam für diese Anwendung nie in Frage“, erklärt Tobias Mittnacht, ID Link Project Manager bei Siemens. „Wir produzieren ein hochwertiges Produkt in großen Mengen und wollen eine lesbare Beschriftung, die kosmetisch ansprechend ist und der Qualität und dem wahrgenommenen Wert unseres Teils entspricht. Außerdem muss die Beschriftung unauslöschlich sein, da diese Teile von Anwendern häufig verwendet werden, und wir möchten nicht, dass sich die Beschriftung ablöst oder verschmiert.

„Zusätzlich müssen wir in der Lage sein, diese Beschriftungen schnell zu erstellen und das Beschriftungsmuster schnell zu ändern, wenn verschiedene Teilevarianten die Produktionslinie durchlaufen. Um die Beschriftung vollständig in unsere digitale Fabrik zu integrieren, muss das Beschriftungssystem automatisch jede einzelne Beschriftung auf der Grundlage von Daten aus unserem PLM-System erzeugen. Das Laserbeschriften ist die einzige Technologie, die all diese Anforderungen erfüllt”, fügt Herbert Biller hinzu.

Um die eigentliche Beschriftung zu erzeugen, muss in diesem Fall eine dünne Schicht des dunklen Thermoplasts entfernt werden, um den darunter liegenden helleren Kunststoff freizulegen. Ein Nd:YVO4-Laser, der im Infrarotbereich arbeitet, ist eine ideale Quelle für diese Aufgabe. In einigen Fällen, in denen das betreffende Polymer im IR-Bereich nicht gut absorbiert, wird stattdessen ein UV-Nd:YVO4-Laser verwendet.

Die von Coherent für diese Anwendung vorgestellte Hardwarelösung war ein PowerLine E25 Lasermarkierer. Dieser integriert einen Nd:YVO4-Laser mit einem xy-Galvanometer-Scanner und einer F-Theta-Scan-Linse sowie die gesamte erforderliche Steuerelektronik. Das aktuelle Produktionssystem verwendet zwei Laser, um unabhängig voneinander zwei Seiten des Geräts gleichzeitig zu beschriften. Im Scanner wird ein Schnellfokussierungsmodul verwendet, das die Oberfläche mit zwei verschiedenen Ebenen beschriftet. Dadurch kann der Scanner neu fokussieren und unabhängig von der Höhe der Oberfläche die schärfstmögliche Beschriftung vornehmen.

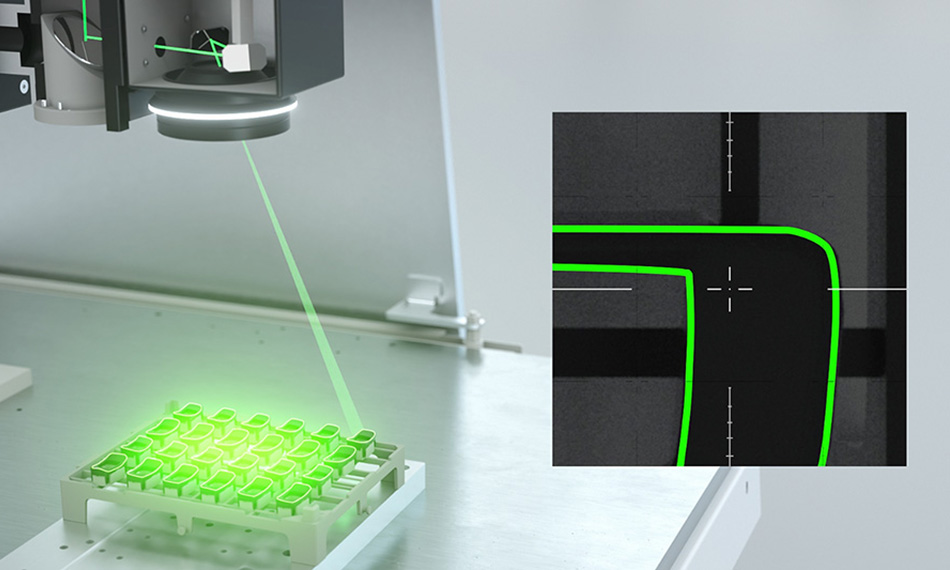

Ein Schlüsselelement zum Erreichen der geforderten Genauigkeit bei der Platzierung der Beschriftungen ist das integrierte, through-the-lens (TTL) Bildverarbeitungssystem PartVision. Es prüft und verifiziert das Teil vor der Beschriftung und teilt dem Scanner mit, wie er Positionsabweichungen, die durch Materialhandhabung und Transporttoleranzen der Teile entstehen, ausgleichen kann.

PartVision ist notwendig, weil es jede Fehlanpassung zwischen der Ansicht des Bildverarbeitungssystems und der des Laserscanners vermeidet. Dasselbe Bildverarbeitungssystem wird auch für die Kontrolle nach der Beschriftung verwendet.

INTEGRATION IN DIE DIGITALE FABRIK

„Wir haben uns für eine Partnerschaft mit Coherent entschieden, weil sie das einzige Laserunternehmen sind, das den Grad an vertikaler Integration bietet, den wir benötigen. Das bedeutet insbesondere, dass sie die Laserhardware und die Anwendungsunterstützung für die Verfeinerung der Prozessrezepturen bereitstellen. Dazu gehört auch, dass sie die Fähigkeiten und die Bereitschaft mitbringen, alle Softwareebenen zu entwickeln, die für eine reibungslose Integration des Beschrifters in unsere digitale Fabrik erforderlich sind“, erklärt Bernhard Mayer, Leiter der Abteilung New Machine & New Product Introduction.

„Ich denke, dass Coherent diese Software-Integration dank Laser FrameWork so schnell erreichen konnte. Es ist viel mehr als nur eine Benutzeroberfläche und eine Umgebung zur schnellen Definition neuer Prozessrezepturen. Es ist ein ganzheitliches Framework, das die Konnektivität mit anderen Elementen in der digitalen Fabrik ermöglicht.“

„Darüber hinaus ermöglicht uns Laser FrameWork eine nahtlose Integration des Bildverarbeitungssystems. Die Genauigkeit bei der Platzierung der Beschriftungen ist für uns sehr wichtig, zumal wir bei unserer Anwendung mit sehr hoher Geschwindigkeit verfahren. Unserer Erfahrung nach ist dies sehr schwierig zu erreichen, wenn man ein Bildverarbeitungssystem eines Drittanbieters mit einem Laserbeschrifter kombiniert. Wir brauchen ein eingebettetes Bildverarbeitungssystem, um das Maß an Genauigkeit zu erreichen, das wir benötigen.”

Tobias Mittnacht betont: „Ein Beispiel für die Flexibilität von Laser FrameWork sowie die Bereitschaft von Coherent, unsere spezifischen Anforderungen zu unterstützen, zeigte sich bei der Implementierung des den ID Link umgebenden Rahmens. Dieser Rahmen muss sich dynamisch an die Größe des QR-Codes anpassen. Coherent war der erste Laserhersteller, der diese Fähigkeit in seine Software integriert hat.”

Herbert Biller fügt hinzu: „Ein weiterer Vorteil von Laser FrameWork ist, dass es abwärtskompatibel ist. Wir haben eine große Anzahl von Beschriftungssystemen von Coherent installiert. Wir sind in der Lage, diese mit Laser FrameWork auf unseren aktuellen Standard zu bringen. Das erspart uns einen enormen Kapitalaufwand."

Die digitale Fertigung erfreut sich zunehmender Beliebtheit, da sie Unternehmen ermöglicht, schneller auf veränderte Anforderungen zu reagieren, die Produktionseffizienz zu steigern, den Arbeitsaufwand zu reduzieren und die Qualität zu verbessern. Coherent Laser FrameWork ermöglicht es den Lasersystemen von Coherent, erfolgreich in der digitalen Umgebung zu arbeiten. Und die Unterstützung von Coherent bei der Entwicklung von Anwendungen, die auf Laser FrameWork basieren, kann diese Lösungen schnell in die Produktion bringen.

„Die Lösung, die wir von Coherent erhalten haben, ist einzigartig. Kein anderes Laserunternehmen konnte dies erreichen. Sie waren der erste Anbieter von Beschriftungssystemen, der den Anforderungen unserer digitalen Fabrik gerecht werden konnte.“

DAS ID LINK-KONZEPT

Die Internationale Elektrochemische Kommission hat eine Norm (IEC 61406-1) für die Produktkennzeichnung formuliert, die sich weltweit schnell durchsetzt. Sie legt fest, dass jede einzelne Produkteinheit eine eindeutige Kennzeichnung haben muss, die einen Link (URL) zu digitalen Informationen über dieses Produkt enthält.

Der ID Link von Siemens wurde entwickelt, um diesen Standard zu erfüllen und bietet einen umweltfreundlichen Ansatz zur Erfüllung der Anforderungen an Produktkennzeichnung, Dokumentation und Compliance. Ein ID Link ist ein eindeutiger QR-Code, der das „digitale Typenschild“ des Produkts bildet. Er enthält Informationen wie Teilenummer, Seriennummer und sogar die MAC-Adresse für Produkte, die im IOT (Internet of Things) verwendet werden. Der ID Link ist für den Kunden leicht zu identifizieren, da er immer von einem standardisierten quadratischen Rahmen mit einer dreieckigen Ecke auf der rechten unteren Seite umgeben ist.

Durch Scannen dieses ID Link-QR-Codes gelangt der Anwender auf eine Webseite, die umfassende Produktinformationen enthält. Dies können Datenblätter, Handbücher, Kalibrierprotokolle, Konformitätszertifikate, Downloads, Siemens-Produktkontakte und sogar Informationen zum CO2-Fußabdruck des Produkts sein.

Durch die digitale Bereitstellung all dieser Informationen entfällt ein regelrechter Berg von Papierkram. Außerdem macht er alles sofort für den Anwender zugänglich. Es besteht keine Notwendigkeit, nach einem verlegten Handbuch zu suchen.

Derzeit arbeitet Siemens daran, ID Link auf allen Produkten zu implementieren, die von den beiden größten Geschäftsbereichen des Unternehmens – Digital Industries und Smart Infrastructure – hergestellt werden. Die Initiative befindet sich in einer Pilotproduktion in einem Siemens-Werk in Amberg, Deutschland. Dieses Werk gehört zum Geschäftsbereich Factory Automation innerhalb der Division Digital Industries. Das Werk für Fabrikautomation stellt Produkte für die Industrieautomation her.

Abbildung 1: Auf dem Interfacemodul Siemens SIMATIC ET 200SP hergestellte Beschriftungen. Viele dieser gleichen Informationen werden auf der Seite des Geräts wiederholt.

Abbildung 2: Der Coherent PowerLine E25 integriert einen Nd:YVO4-Laser, leistungsstarke Abtast- und Strahlführungsoptik, Antriebselektronik und leistungsstarke Steuersoftware, um eine schnelle, flexible und genaue Beschriftungsplattform zu schaffen.