MDMで難易度の高い素材をレーザ切断 - 歩留まり向上とコスト削減を実現

レーザ切断により、デリケートで脆い、加工が難しい、材料費が高いなどの、特殊金属による医療機器製造の課題を克服することに成功しています。

2022年10月6日、Coherent

医療機器、特に再利用機器の多くは、ある種のステンレス鋼から作られています。これらの鋼材のレーザ切断は理解が進んでおり、広く展開されています。ステンレス製品には、より高速で高いスループットを実現するため、ナノ秒のパルス幅を持つファイバーレーザが主流となっています。フェムト秒(fs)レーザは、非常に細いハイポチューブの切断や細部が細かい部品の切断、またはレーザによる優れたエッジ品質が重要な利点となる場合にのみ使用されます。

医療機器製造(MDM)で使用される他の「ニッチ」な金属の切断には、多くの場合、それぞれに異なる課題がありますが、レーザ切断の多様性により、ほぼ常に最適なソリューションを得ることができます。ここでは、マグネシウム、ニチノール、プラチナ(および金)の3種類の全く異なる金属に対する、レーザ切断の適用方法と適用理由について説明します。

マグネシウム製ステントのフェムト秒レーザ切断

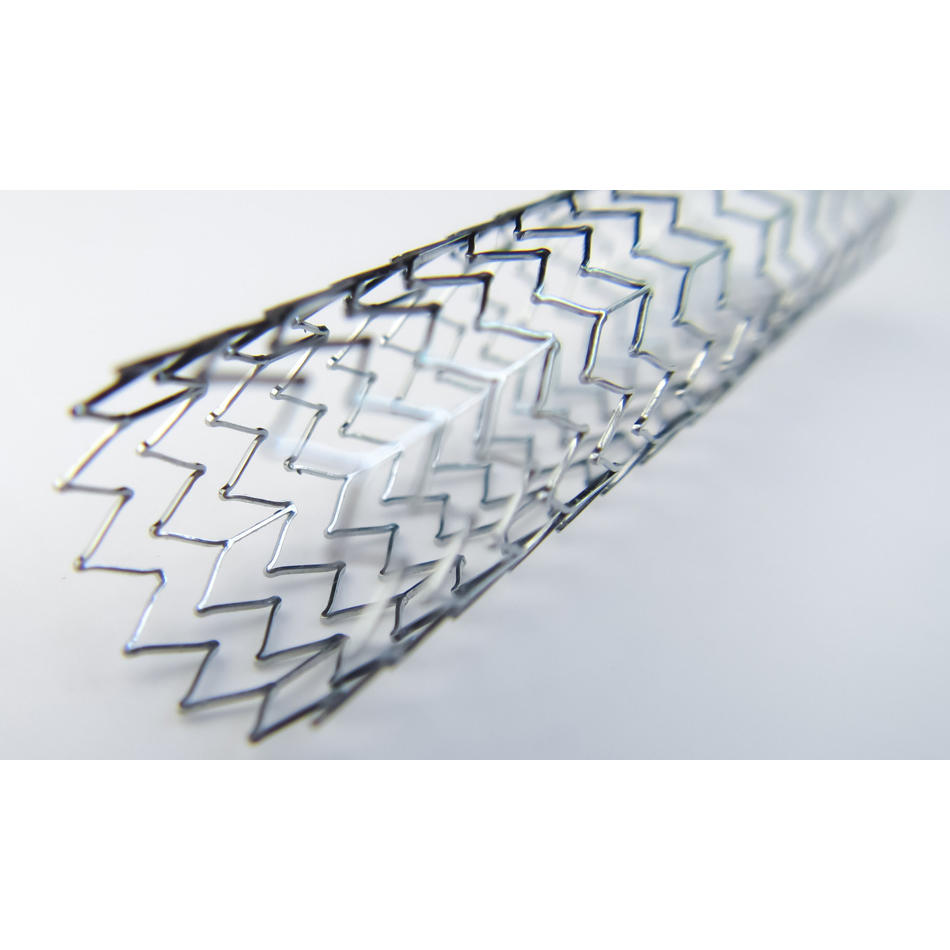

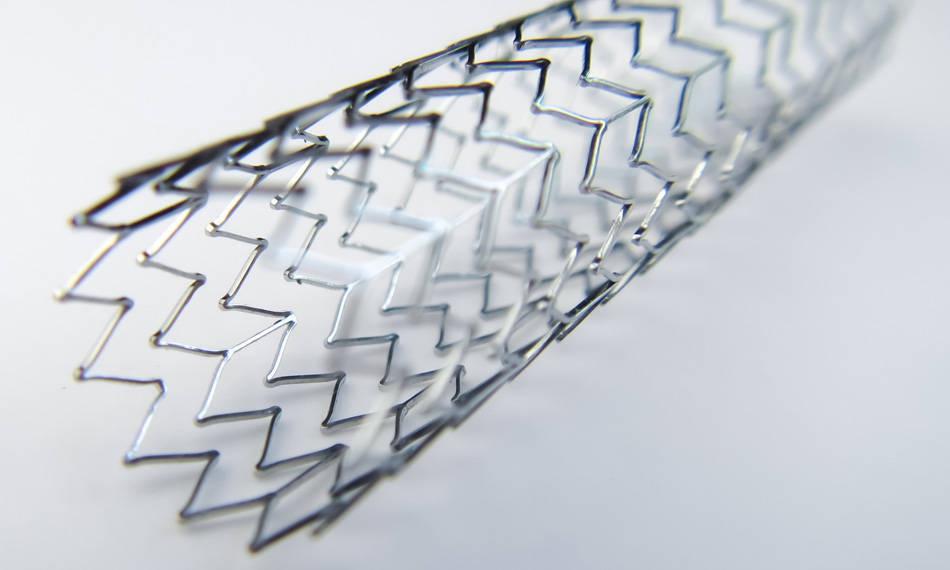

米国だけでも毎年200万個以上のステントが埋め込まれています。レーザ切断、特にfsレーザ切断は、必要なエッジ品質を容易に達成でき、機械的および化学的な後処理の必要性を最小限に抑えることができるため、これらのステントを作成するのに理想的です。同様に重要なのは、完全に統合された自動化装置によって、チューブ状のブランクからの3次元切断が容易になったことです。これらの自動化装置は、極細径のチューブを切断する際に熱害から背面を保護するために有効な湿式切断に対応しています。

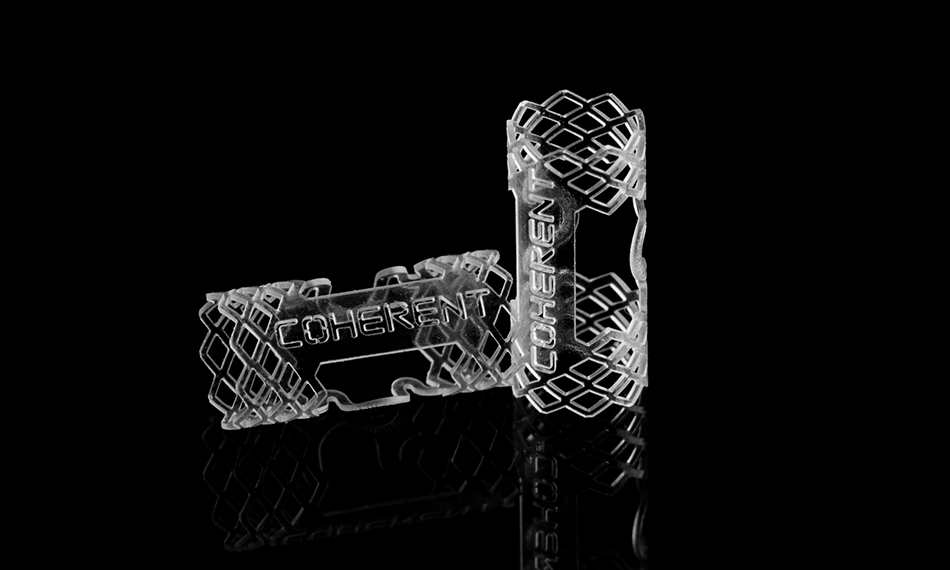

近年、ステントがプラークの再形成や血管の閉塞を引き起こす再狭窄の問題に対処するために、生体吸収性ステントの使用が増加しています。最初の例は、ポリ乳酸(PLLA)のような有機物から作られたものでした。当初はグリーンピコ秒レーザが使われましたが、最適な結果が得られず、すぐにfsレーザがデファクトスタンダードとして採用されました。その後、別の代替材料として再吸収性金属(マグネシウム)ステントが開発されました。マグネシウムの熱特性から、ファイバーレーザ加工では、切断面に小さな金属片が付着するという珍しい問題が発生しました。これらは機械的(リーム)洗浄で除去する必要がありました。しかし、これでは多くのステントデザインに必要な細い支柱が折れてしまう傾向があり、この後処理の歩留まりは50%程度にとどまることもありました。そこで再び、fsレーザが標準的な切断技術となりました。

ニチノールのファイバーレーザ切断

ニチノールは、超弾性と形状記憶という特殊な性質を持つ「メモリーメタル」です。これらの特性により、TAVRを含む様々なインプラント機器や手術に使用できる優れた金属となっています。Nitinol Innovative Technology(NIT)(高雄、台湾)は、ニチノールワイヤの優れたサプライヤーであり、医療機器などの完成品を製造する受託メーカーでもあります。また、台湾で唯一のニチノール製造会社でもあります。

図1: CoherentのStarCut Tubeは、難しい材料の切断のニーズに合わせて、異なるレーザオプション(ファイバーまたはfs)を構成することができます。

現在、同社のニチノールチューブ製品は直径3~6 mmのものがほとんどです。一方で、同社は直径0.56 mmという細さのニチノール製チューブも扱った経験もあります。NITのVGMであるYi-An Chen氏は、「NITは、ニチノールが多くの用途で優れた材料であり、この新しい材料をよく理解している同社だからこそ最高の結果を提供できるということをお客様にご理解いただけるよう、鋭意努力しています」と述べています。「これらの議論は、当社が卓越した精度とエッジ品質の部品を提供できるかどうかにかかっています。NITがレーザ切断を社内で行うようになった時、ファイバーレーザによってスループットとエッジ品質を理想的に両立できることがわかりました。切断精度は、安定性と再現性の高い機械を選ぶことが重要であるため、花崗岩の切断台を持つStarCut Tubeを選択しました」。

図2: 現在、多くのステントは再狭窄の問題に対処するため、再吸収性ポリマーから切り出されています。

プラチナの浸食切断

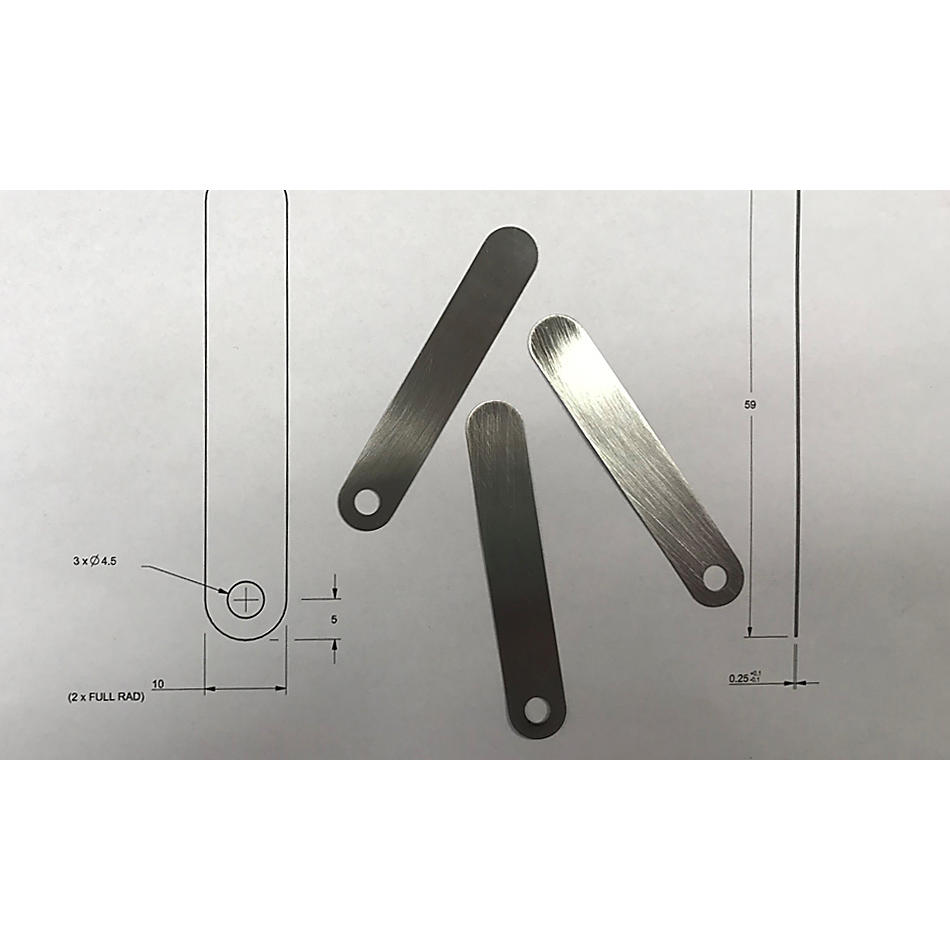

現在、ほとんどのMDM用途では、最適なレーザー方式は、通常、ファイバーレーザとfsレーザのどちらかをストレートに選択することになっています。しかし、一部のメーカーでは、浸食切断と呼ばれる新しい加工方法を採用しています。ES Precision(キングストン バッグプアーズ、英国)は、この方式のパイオニアです。同社では、FSレーザに代わる低コストな光源として、医療・バイオ分野や燃料電池向けの白金系部品などに使用しています。創業者でありディレクターのAndy May氏は、次のように語っています。「従来のナノ秒レーザ切断は、周辺加熱が強すぎて、わずか数グラムの小さな構造物を支えることができず、高圧ガスで破損したり吹き飛ばされたりしてしまうため、薄い部品には対応できません。侵食切断は、このような問題を回避することができます。」

図3: ニチノールは、超弾性と形状記憶という特殊な性質を持つため、インプラントに使用されることが多くなっています。画像提供: NIT Co. Ltd.

侵食切断は、一般的にマーキング用途に使用される高速なガルバノスキャナー技術を利用しています。実際、ES Precisionは、当初、20 Wのファイバーレーザを搭載したCoherent PowerLine F20を使用していました。このシステムは、マーキングや彫刻の作業によく使用されるものです。メイ氏は、「放電加工では、集光したレーザを1回だけ照射するのではなく、少なくとも数十回、場合によっては数千回の照射を繰り返し、それぞれ数ミクロンの材料を切断します。しかし、高速ガルボーのおかげで、数千回のパスも数分でできるようになりました」と言います。また、この独自の加工方法は、ほぼすべての金属や、セラミックなどの強靭な材料に実際に適用可能であると語っています。

Coherent StarCut Tubeレーザシステムを使ってニチノールから作られる完成品の受託製造サービスに対する高まる需要にNITがどのように対応したのか、その詳細をご覧ください。

関連資料