ソリューションの概要

異素材の溶接: アルミニウム箔母線と銅製バーの溶接

はじめに

バッテリシステム製造業では、アルミニウム製および銅製の薄箔を対象とした、高速でコスト効率と信頼性に優れた溶接方法が求められています。 非接触レーザ溶接は有望な選択肢の1つですが、これまで、厚さが200 µmを下回る金属箔には使用できませんでした。 これは、既存のファイバーレーザソースが、必要な空間分布を満たす出力を確保できないことが原因でした。 具体的には、高出力ファイバーレーザでは金属箔シートの上部に損傷ができる一方で、低出力ファイバーレーザでは十分な溶接溶け込みが得られないという欠点がありました。 これらの制約を打破するために、シングルモードのセンタービームを搭載した新たなタイプのモード可変ビーム(ARM)ファイバーレーザが登場しました。

加工方法

バッテリーモジュール生産における共通タスクとして、薄いアルミニウム母線を厚みのある銅製バーに重ね、溶接することにより、複数のバッテリーを電気的に直列に接続する作業があります。 0.2 mm厚のアルミニウムシート(上面)を1.5 mm厚の銅製バー(底面)に溶接するテストが行われました。 ソースにはHighLight FL4000CSM-ARMを使用しました。プロセスファイバーは25 µm/170 µm(センタービーム / リングビーム)で、リモート溶接スキャナーオプティクスにより作業表面で3倍のビームを生成しました。 センタービーム出力は500-800 W、リングビーム出力は1000-1200 W、レーザ出力の照射時間は0.18-0.32秒です。 センタービームとリングビームの出力は独立して制御されました。

結果

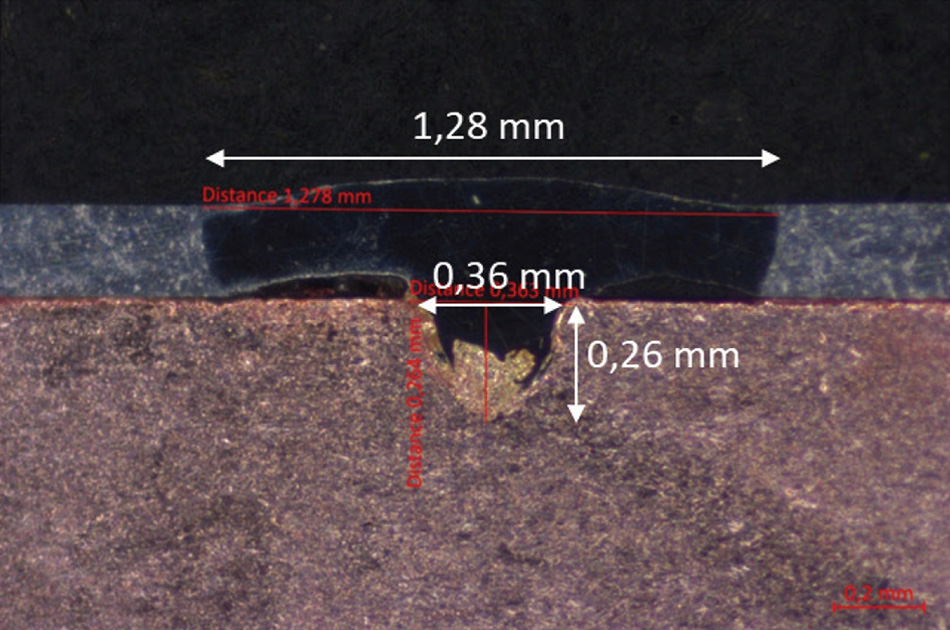

薄いアルミニウム箔に損傷を与えることなく、高品質で全長にわたる溶込み溶接が実現しました(図2参照)。 加工中スパッタは発生せず、フィラーワイヤーは不要でした。 このような好結果が得られた理由は、ARMレーザがリングビームでキーホール溶接の深さを安定させるからです。シングルモードのセンタービームは、高輝度(エネルギー密度が高く、総エネルギーが小さい)であるため、高熱を導入して材料を損傷させることなく実際の溶接を行うことができます。 最後に、リングビームの出力を制御しながら減少させていくことで、材料が制御下に置かれた状態で冷却されたため、溶接プールの乱れが最小限に抑えられ、スパッタを解消できたことが要因です。

適用分野

バッテリやe-モビリティ用途を対象とした、薄箔および熱に弱い材料のレーザ溶接。 具体例としては、バッテリ製造業における銅箔の重ね溶接および金属箔のタブへの溶接や、アルミニウムシートの銅製バーへの溶接などがあります。

図1: モード可変ビーム - リングとセンタービームを独立して制御可能

図2: 銅-アルミニウム溶接の断面。