お客様事例

新しいエキシマレーザ加工により、超硬DLC膜の低温製作が迅速化

課題

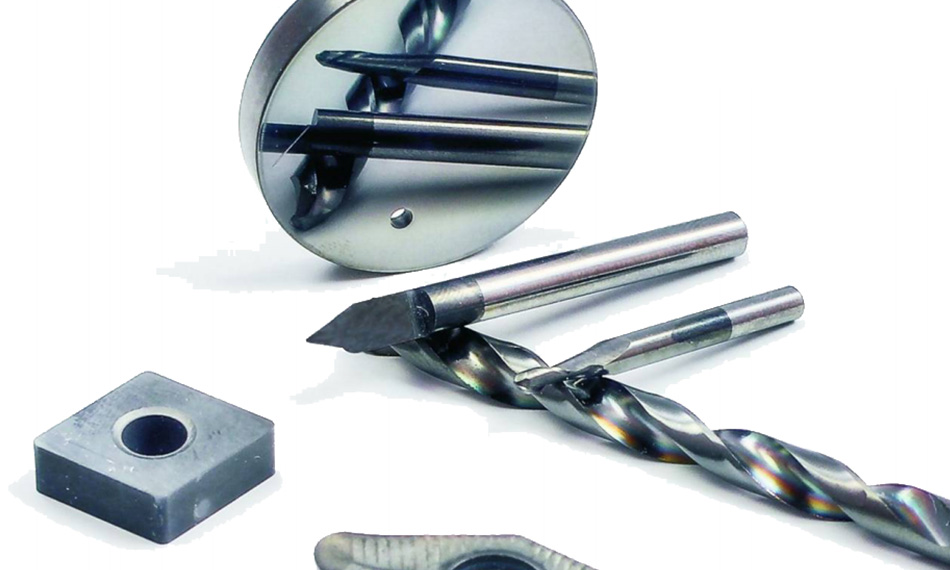

ダイヤモンド状(DLC)カーボンは、耐摩耗性の高いコーティングを形成するために広く使用されています。 しかし、現在のDLCコーティング方法にはさまざまな欠点があります。 たとえば、四面体アモルファスカーボン(ta-C)は、その極端な硬度(> 40 GPa)と低摩擦の両方で知られている望ましい水素フリーDLC材料です。 しかし、一般的な製造方法では、内部応力の高いフィルムが作成され、性能が低下します。 ミットヴァイダ応用科学大学からスピンオフしたAntacon社のハーゲン・グリュットナー氏らは、低応力のフィルムを作成でき、工業生産に適した新しい加工方法の開発に着手しました。 彼らの方法は、 Coherent 248 nmエキシマレーザの独自の高パルスエネルギーを使用したパルスレーザ成膜(PLD)に基づいています。

ソリューション

低温製造法を成功させる秘訣は、パルスレーザ成膜(PLD)とアニーリングという2つのエキシマレーザベースの加工方法を 組み合わせることでした。 「エキシマレーザを用いたパルスレーザ成膜(PLD)は、高温超伝導膜などの機能性膜を製造する工業加工方法としてよく知られています」とGrüttner氏は説明します。 さらに、低温基板にも使用できます。 ただし、PLD加工方法(またはその他の加工方法)をta-Cに使用すると、コーティング層に大量(12 GPaなど)の残留応力が含まれることが多く、機械的強度が大幅に低下します。」

Grüttner氏らはこの問題を解決し、2台のCoherent LEAPエキシマレーザを用いて、わずか0.1 GPaの残留応力で厚い(ミクロン)タリウム系コーティングを作製しました。 最初のエキシマレーザは、わずか90°Cに加熱された真空PLD製造チャンバー内のグラファイトターゲットに焦点を合わせています。 高フルエンスと深紫外線光子は、基板上に高密度のta-C層を生成するために必要な高い運動エネルギーで炭素イオンを生成します。 これは、基板上に最大100nmの厚さのta-C層を構築するために使用されます。 次に、この薄膜に2番目のエキシマレーザから数mm2の面積のパルスを照射します。 これにより、ta-Cの100 nmの新しい層全体がアニールされ、残留応力が緩和されます。 (より広い領域のコーティングは、パルスしながらビーム位置をステップすることによってアニールされます。) 次に、PLD加工方法が繰り返され、さらに100nmのta-Cが生成されます。 重要なのは、レーザパラメーターを調整することで、チームは結果として得られるフィルムの硬度、ヤング率、および固有の応力緩和の量を変えることができるということです。 この性質を利用して、鋼鉄などの素材に段階的に層を形成し、優れた接着性と非常に硬い表層を両立させています。

成果

ミットヴァイダのチームは、最適な堆積パラメーターを使用して、最大70 GPaの硬度を達成し、ヤング率は700〜800 GPaであり、非常に高い耐摩耗性を実現しています。 また、平均表面粗さ(Ra)が100 nm未満と摩擦係数が低い(≤0.1)ため、これらの層はトライボロジー用途にも非常に適しています。 研究者たちは現在、この加工方法の商業化を目指しています。 グリュットナー氏は、エキシマレーザの利点を次のように要約しています。「LEAPエキシマの高いパルスエネルギーにより、大面積のアニーリングが可能になります。 高速ta-C堆積をサポートするために、高い(150 Hz)繰り返しレートを使用しており、300Hzにアップスケールすることを計画しています。 安定した出力と滑らかなビームプロファイルにより、堆積加工方法とアニーリング加工方法の両方を正確に制御できます。」

「LEAPの高いパルスエネルギーによって、高速な成膜とレーザアニーリングが可能になります。 安定した出力とフラットなトップビームプロファイルにより、成膜とレーザアニーリングの両プロセスを正確に制御することができます。」

— Hagen Grüttner氏、Antacon GmbH、ミットヴァイダ、ドイツ