고객 성공 사례

저온의 초경질 DLC 필름을 고속으로 만드는 새로운 엑시머 공정

과제

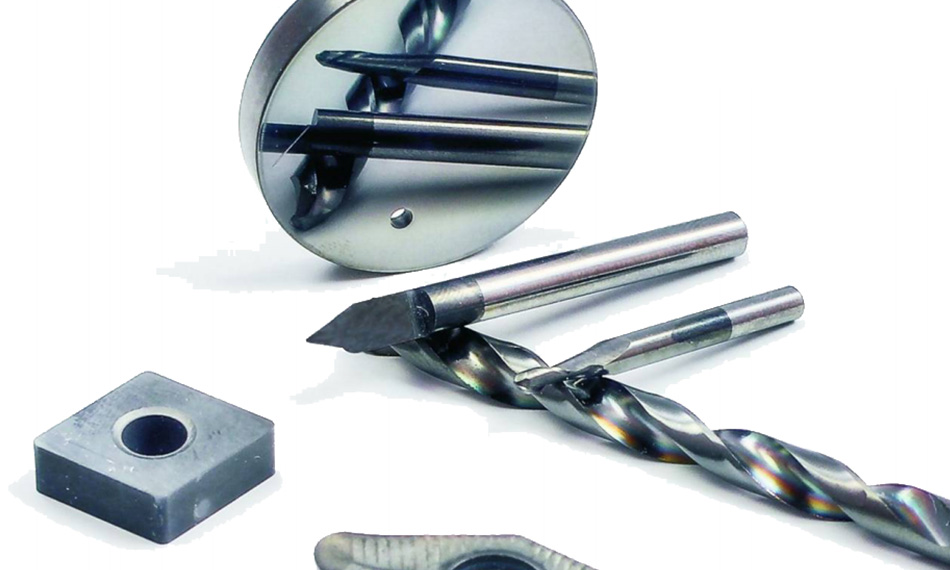

다이아몬드 유사(DLC) 탄소는 내마모성이 높은 코팅을 형성하는 데 널리 사용됩니다. 그러나 현재의 DLC 코팅 방법은 다양한 단점을 가지고 있습니다. 예를 들어, 사면체 비결정질 탄소(ta-C)는 극도의 경도(>40GPa)와 낮은 마찰로 알려진 바람직한 수소 없는 DLC 재료입니다. 그러나 일반적인 생산 방법은 내부 응력이 높은 필름을 생성하여 성능을 저하시킵니다. 독일, 미트바이다 공과대학교에서 분사된 Antacon사의 Hagen Grüttner와 동료들은 저응력 필름을 생성할 수 있고 산업 생산에 적합한 새로운 공정을 개발하기 시작했습니다. 그들의 방법은 Coherent 248nm 엑시머 레이저의 고유한 높은 펄스 에너지를 사용하는 펄스레이저 증착법(PLD)을 기반으로 합니다.

솔루션

성공적인 저온 생산 방법 개발의 핵심은 두 가지 엑시머 레이저 기반 공정을 결합하는 것이었습니다. 펄스 레이저 증착(PLD) 및 어닐링. Grüttner는 다음과 같이 설명합니다. "엑시머 기반 PLD는 고온 초전도 필름과 같은 기능성 필름을 생산하는 데 사용되는 잘 알려진 산업 공정입니다. 뿐만 아니라 저온 기판에도 사용할 수 있습니다. 그러나 PLD 공정(또는 다른 공정)이 ta-C에 사용될 때 코팅층에는 종종 엄청난 양(예: 12GPa)의 잔류 응력이 포함되어 기계적 강도가 크게 저하됩니다."

Grüttner와 동료들은 이러한 문제를 해결했으며 2개의 Coherent LEAP 엑시머 레이저를 사용하여 0.1GPa에 불과한 잔류 응력을 가진 두꺼운(미크론 크기) ta-C 코팅을 만들었습니다. 첫 번째 엑시머 레이저는 90°C까지만 가열되는 진공 PLD 생산 챔버 내의 흑연 타겟에 초점을 맞춥니다. 높은 플루언스 및 깊은 UV 광자는 기판에 조밀한 ta-C 층을 생성하는 데 필요한 높은 운동 에너지로 탄소 이온을 생성합니다. 이것은 기판 위에 최대 100nm 두께의 ta-C 층을 구축하는 데 사용됩니다. 그런 다음 얇은 층은 몇 제곱밀리미터(mm2)의 면적을 덮는 두 번째 엑시머의 펄스에 의해 조사됩니다. 그러면 ta-C의 새로운 층 100nm 전체를 어닐링하고 잔류 응력을 완화합니다. (넓은 영역의 코팅은 펄스를 가하는 동안 빔 위치를 단계적으로 처리하여 어닐링됩니다.) 그러고 나면 PLD 공정이 반복되어 ta-C의 또 다른 100nm를 생성합니다. 중요한 점은, 레이저 매개변수를 조정하여 팀이 결과로 나오는 필름 경도, 영률 및 고유 응력 완화 정도를 다양화할 수 있다는 것입니다. 그리고 우수한 접착력과 매우 단단한 상층 레이어를 모두 보장할 수 있도록 이러한 측면을 이용하여 강철과 같은 재료에 눈금이 매겨진 층을 만들었습니다.

결과

최적의 증착 매개변수를 사용하여 미트바이다(Mittweida) 팀은 700~800GPa의 영 계수로 최대 70GPa의 경도를 달성하여 매우 높은 작동 내마모성에 도달했습니다. 또한 100nm 미만의 낮은 평균 표면 거칠기(Ra)와 낮은 마찰 계수(≤ 0.1) 덕분에 이러한 층은 마찰 응용 분야에도 매우 적합합니다. 연구원들은 현재 이 공정을 상용화하고자 모색하고 있습니다. Grüttner는 엑시머 레이저의 장점을 다음과 같이 요약합니다. "LEAP 엑시머 레이저의 높은 펄스 에너지는 넓은 면적의 어닐링을 가능하게 합니다. 빠른 ta-C 증착을 지원하기 위해 높은(150Hz) 반복률을 사용했으며 300Hz로 확장할 계획입니다. 안정적인 출력과 매끄러운 빔 프로파일을 통해 증착 및 어닐링 공정 모두를 정밀하게 제어할 수 있습니다."

“LEAP의 높은 펄스 에너지는 빠른 증착 및 어닐링을 가능하게 합니다. 안정적인 출력과 플랫탑(Flat-top) 빔 프로파일을 통해 증착 및 어닐링 공정 모두를 정밀하게 제어할 수 있습니다."

– Hagen Grüttner, Antacon GmbH(독일 미트바이다 소재)