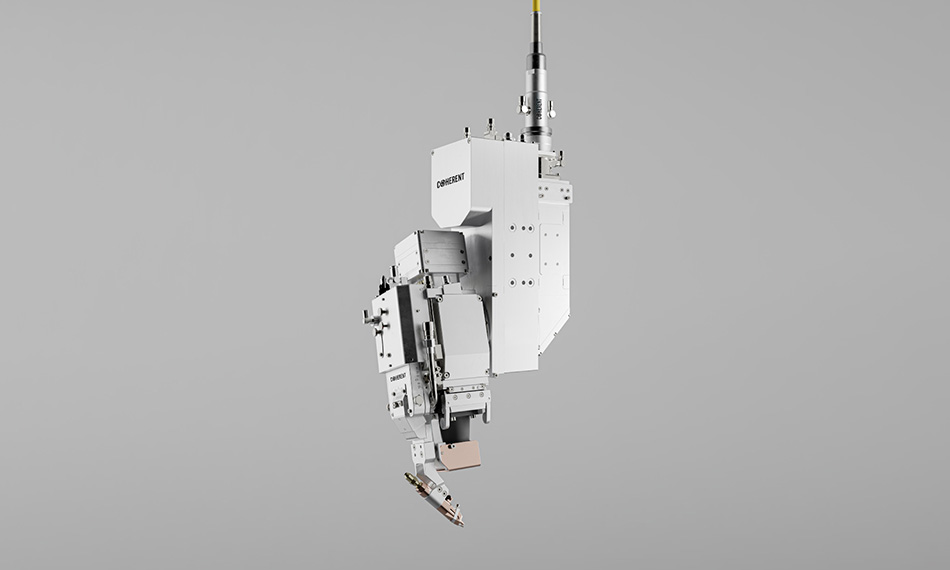

新しいCoherent HIGHtactileは、当社が成功を収めた触覚レーザ溶接ヘッドの最新の進化版です。触覚ヘッドは、部品上を移動するときに溶接継手の位置を機械的に感知します。

フィラーワイヤーを使用した溶接とろう付けの場合、HIGHtactileでは部品間の接合部に沿ってワイヤーに圧力を加えます。加えられた力を測定することで、シームに沿って移動する際に接合位置の変化を検出します。

フィラーワイヤーを使用しない溶接の場合、機械的な「フィンガー」が溶接シームに乗り、同じ機能を実行します。その結果、HIGHtactileでは、車のルーフジョイント、テールゲート、トランクリッドなどの曲面や複雑な形状の部品に完璧なワイヤー溶接またはワイヤレス溶接を着実に実行します。

ワイヤー溶接

ワイヤー溶接は、自動車部品の強度を向上させながら重量を軽減するために、さまざまな高度な金属合金の採用を拡大している自動車メーカーにとって、適応性の高い加工方法です。残念ながら、これらの合金の一部、特にアルミニウムやスチールの合金は、溶接が難しい場合があります。

たとえば、溶融により、合金に望ましい特性を与える揮発性の高い(融点が低い)元素の一部が「蒸発」する可能性があります。得られる溶接継手合金は、材料の他の部分と同じ特性にはなりません。これは、部品の他の部分より機械的強度が低い溶接継手が生成される場合、自動車用途で特に問題となります。

最も有用なアルミニウム合金の一部では、溶接中に高温クラックが発生することがよくあります。高温クラックは、部品が冷えるにつれて溶接シームに大きなクラックや微小クラックが形成されるときに発生します。言うまでもなく、これらの課題により溶接継手の強度が低下します。

ワイヤー溶接は、自動車生産における部品の取り付け公差の問題にも対処します。つまり、接合部分間の機械的な隙間により、溶接シームに望ましくない破損が生じるということです。これは、部品間の寸法のばらつきが比較的大きく、取り付けの精度が低下する可能性がある押出成形部品に特に当てはまります。

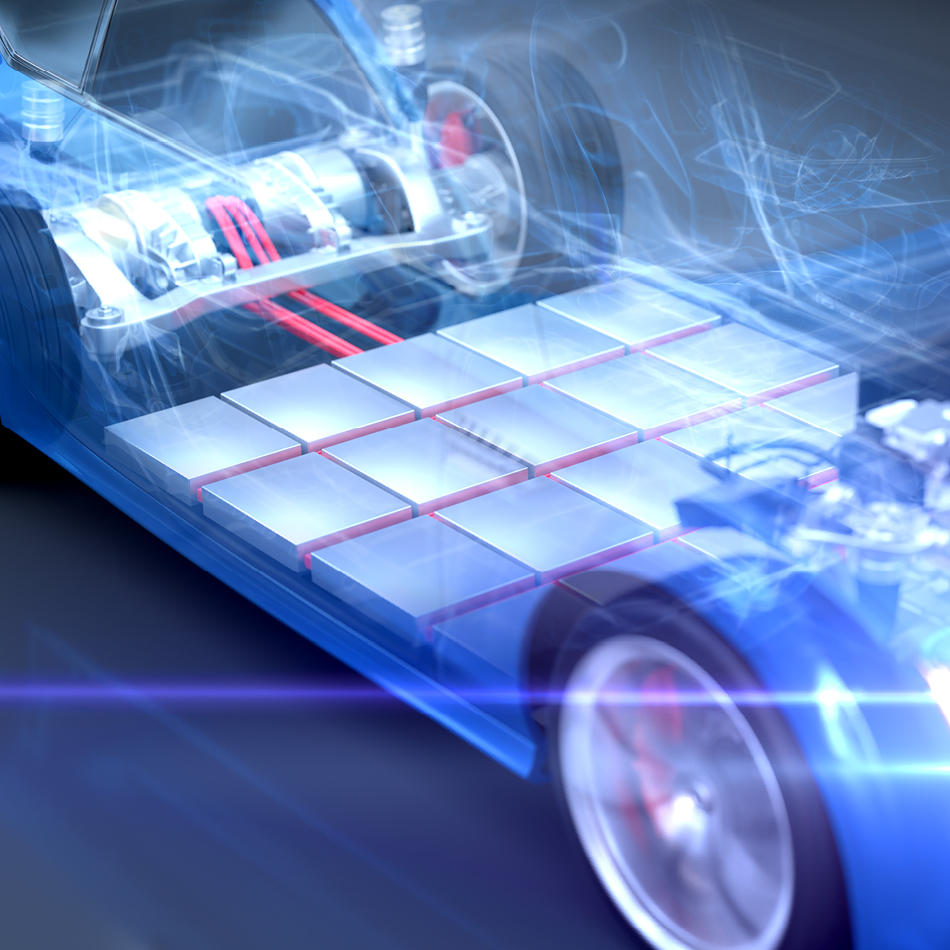

実際、押出成形部品は現在、EV用の「バッテリー ボックス」の製造に広く使用されています。

ロウ付け

ろう付けはワイヤー溶接とよく似た加工方法であり、自動車業界で外観が魅力的なシームを作成するために数十年にわたって使用されてきました。トランクリッドの周囲など、消費者の目に見える接合部に広く使用されています。

トランクリッドの場合、接合部にはワイヤーが溶けていますが、下地の地金自体は溶けていない状態です。新しいワイヤー材料が金属シートの間に沈積して、見た目に美しい接合部が得られます。理想的なろう付け接合は十分に滑らかであるため、塗装前に追加の準備は必要ありません。

HIGHtactileではワイヤー溶接が簡単

Coherent HIGHtactileは、溶接およびろう付け用のシーム追跡システムを設計した20年間のCoherentの経験の成果です。これにより、EV製造、ホワイトボディ、その他の組み立てアプリケーションの生産性が向上し、優れた結果が得られます。当社のヘッドは、最大8 kWまでのさまざまなファイバー伝送レーザと互換性があり、新しいHIGHtactileはこれまでよりも簡単に生産に移行できるようになりました。

HIGHtactileには、位置を維持するための高度な一式の組み込みセンサーに加えて、元のレーザビームプロファイルを作業面に至るまで忠実に維持するように設計された高品質の光学システムも組み込まれています。たとえば、フラットトップのビームプロファイルを備えたレーザを使用してスチールの溶接を最適化し、別のプロファイルを使用してろう付け時に理想的な結果を生み出すことができます。

詳しくはHIGHtactileをご覧ください。