ホワイトペーパー

ポリマー溶接: 成功へのレシピ

レーザポリマー溶接は、他の接合方法と比較していくつかの利点がありますが、 しかし、正しく実施するには技術を理解する必要があり、多くの場合、製品開発サイクルの早い段階で知識のある装置サプライヤーと話し合うことで多くの利点が得られます。

レーザ溶接を使用する理由

レーザ溶接は、他のポリマー接合技術に比べて多くの利点があります。 その中でも特に重要なものを以下の表にまとめています。

高精度 |

局所的にレーザを照射するため、部品の変形がほとんどなく、厳しい寸法公差を実現し、複雑な形状の部品にも対応できます。 |

再現性 |

レーザ加工方法は本質的に一貫性が高く、加工監視装置で厳密に制御することができます。 |

溶接品質 |

溶接継目は狭く、外観が優れ(流出なし)、後処理はほとんど必要ありません。 |

溶接強度 |

レーザ溶接は、隙間のない強い溶接を実現し、気密性を高めることができます。 |

低汚染 |

レーザ溶接は、溶加材を使用しないため、屑がほとんど出ません。 |

速度 |

加工が速く良好で、自動化に適しています。 |

しかし、実際にこれらの利点を享受するには、ポリマー溶接のプロセスを慎重かつ正しく実施する必要があります。 さらに、コストは常に重要な要素です。 そのため、レーザポリマー溶接工程は、他の部分で妥協することなく、費用対効果の高い方法で構成される必要があります。 生産開始前に考慮すべきことは実に3つあります。もしかしたら、製品設計のサイクルよりも早いかもしれません。

素材の選択

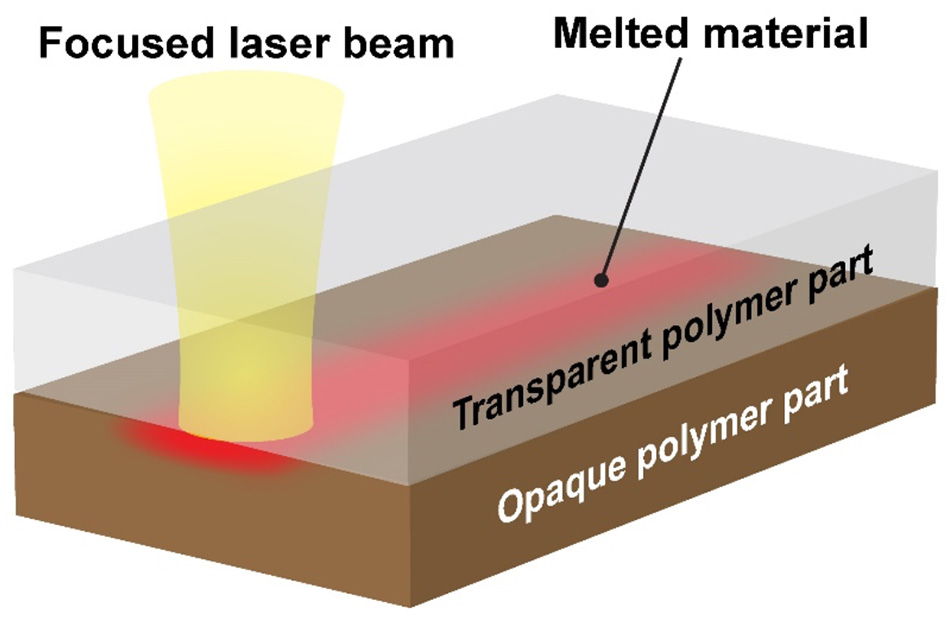

第一に考えるべきは、素材の選択です。 特に「透過型レーザ溶接」(TTLW)は、その代表的な手法のひとつです。 TTLWでは、レーザ波長で透明な部品と不透明なプラスチックを接合します。 2つの部品、透明な部品を上にして接触するように配置されています。 レーザは、透明な部品から入って、不透明な部品に向かって集束します。 不透明な部品を加熱して溶かし、接合させます。

図1. TTLWでは、レーザ光が上の透明な部品を通過し、その下の部品を溶かして結合を形成します。

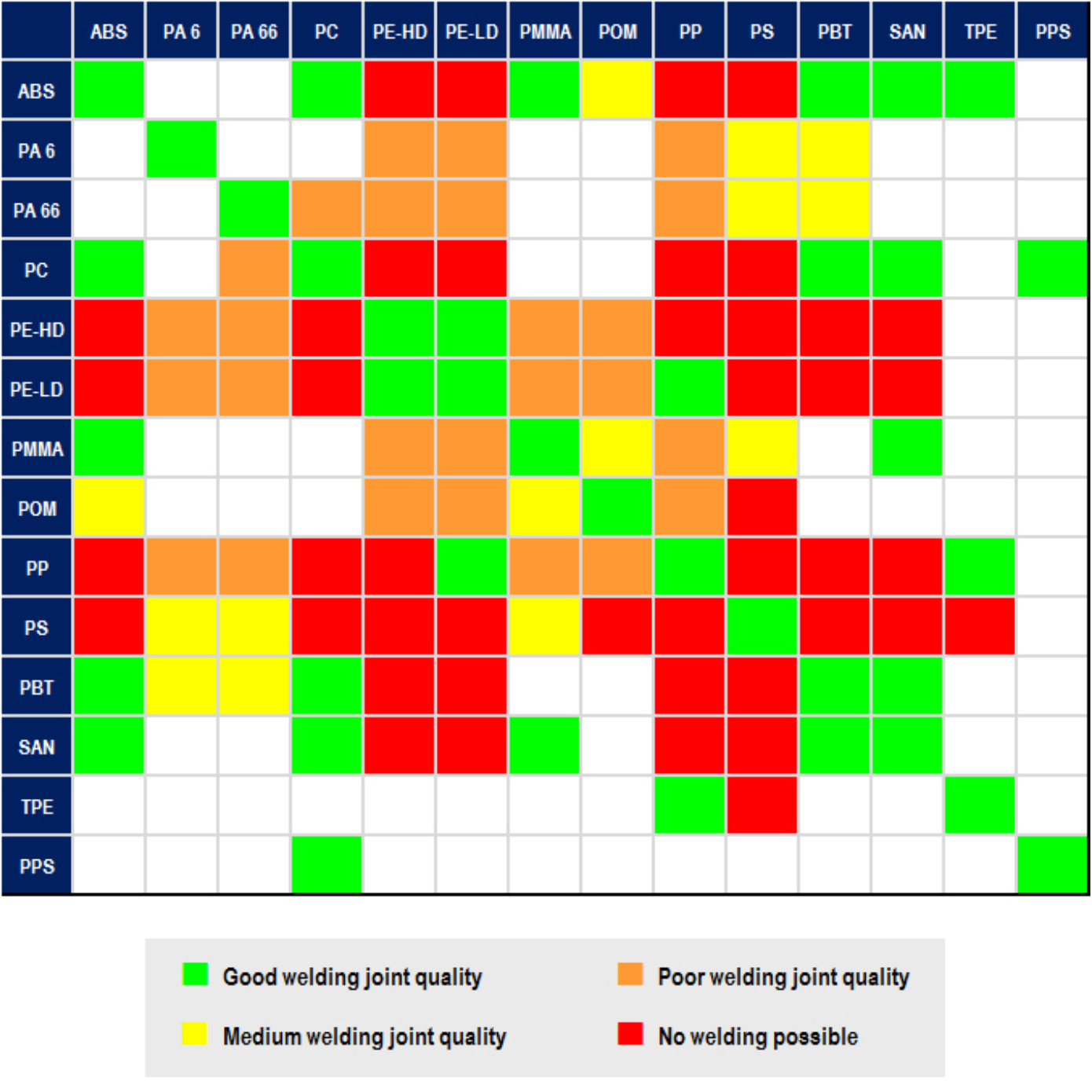

TTLWが正しく機能するには、(透明・不透明の)両方のポリマーを溶融状態に保つ(ただし、分解はしない)温度範囲が必要不可欠です。 この重なりが大きいほど、加工ウィンドウは広くなります。 加工ウィンドウが広いほど、生産がより簡単に、より堅牢になります。 レーザ溶接が可能な、一般的なポリマーの組み合わせを表にまとめました。

図2. TTLWの素材適合表。

製造業向けの設計

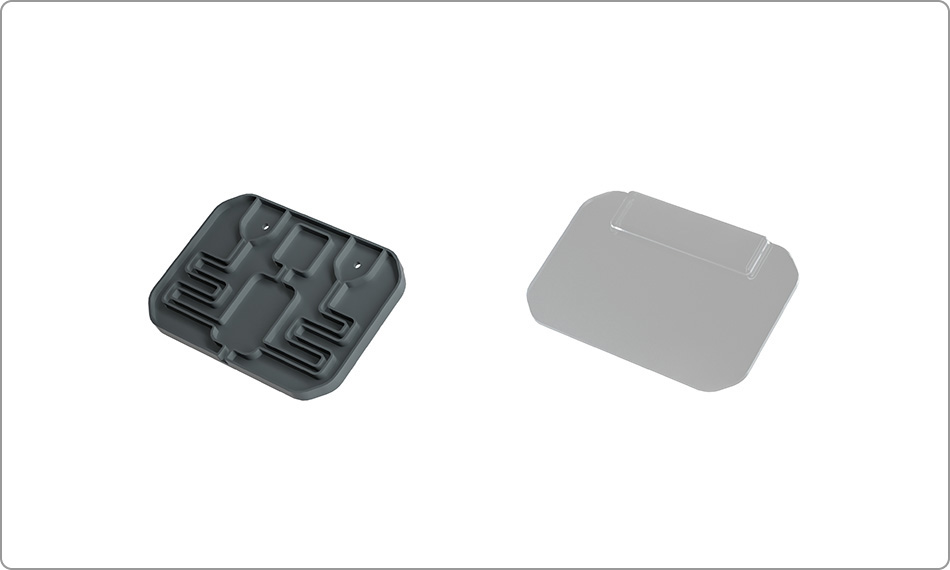

次に検討するのは、「製造業向けの設計」です。たとえば、TTLWの技術として広く採用されているのが、「コラプスリブ」方式による準同時溶接です。 この加工方法では、下部に薄い突起状のリブがあり、このリブは上の部品の対応する溝と嵌合します。 溝はリブよりも少し広めです。

たとえば、コラプス・リブ法を実施するには、部品設計において、溶接時にクランプが噛み合い、必要な下向きの力を発揮するための十分なスペース(正確な位置)を持たせる必要があります。 しかし、クランプの位置は、レーザビームの溶接経路全体に遮られることなくアクセスできるものでなければなりません。

また、溶接加工に十分な溶融材料を供給し、発生する溶融流れに対応できるように、リブや溝の寸法および形状を選択する必要もあります。 さらに、十分なコラプス(つぶれ)高さを確保するための部品設計も必要です。 高精度な用途では、位置決めピンなどのアライメント機能を部品設計に組み込む必要がある場合があります。 この場合、強固な溶接と良好な外観を実現しつつ、バリ取りや除去のための後処理を不要にすることを目的としています。

図3. 溶接前と溶接後の2つのポリマーパーツの例。

適切なパートナー選び

最後に、適切なシステムサプライヤーを選択することを考慮します。 このことは、特にポリマー溶接システムにおいて、2つの理由から重要となります。 1つ目は、レーザに関する専門知識を提供すること、2つ目は、プロセス開発を支援することです。

使用する材料や部品構成に適したレーザ光源とビーム伝送システムを選択するためには、高度なレーザシステムの知識が必要です。 レーザシステムは、希望するスループットを達成するために、部品を十分に速く溶接する方法でエネルギーを供給するように設計する必要があります。 しかし、単純に出力を投入するとシステムコストが高くなります。 最適なバランスを実現する必要があります。

また、経験豊富なサプライヤーであれば、クランプツール、部品の取り扱い、ポリマー溶接システムと他の生産設備との機械的およびソフトウェア的なインターフェースなど、実用上のさまざまな問題に対処することができます。

レーザ溶接には、かなり大きな「パラメータ空間」が存在することが多いため、プロセス開発の支援は貴重です。 最適なレーザ動作条件を素早く決定し、望ましい収率を達成するためにどのような加工方法の変数を監視または制御しなければならないかを特定するためには、事前の経験が非常に役に立ちます。

また、溶接システムのサプライヤーが、実際の部品サンプルで加工方法を実際にテストするために、さまざまな種類のレーザを利用できるのであれば、非常に便利です。 理想的には、ベンダーのアプリケーションラボで「加工方法のレシピ」を開発し、改良することも可能です。もちろん、このような取り組みには、より高い初期費用がかかります。 しかし、システムをより早く生産に移して、より良い、より信頼できる結果を出すことができるため、コストを削減することができます。

結論として、レーザ溶接は、ポリマー部品の精密な接合を可能にし、幅広い生産量に対応できるコスト効率の高い方法です。 低コスト化、軽量化、高機能化というポリマーのメリットを幅広い製品で実現するのに役立ちます。 ポリマー溶接に関する一定の専門知識がある企業でない限り、最初から知識のある機器サプライヤーと協力することが効果的な導入につながります。