お客様の成功事例

熱に耐えるSelect手動レーザ溶接機

Watlow社は、抵抗発熱体を製造するための独自の溶射法を開発した後、それにワイヤーを接合するという課題に直面しました。レーザ溶接がソリューションでした。

Watlow社は、米国ミズーリ州セントルイスにおいて靴産業用の発熱体のメーカーとしての下積み時代から、過去100年の間に、精密電気熱ソリューションのグローバルリーダーとして成長してきました。現在、同社の製品は、半導体加工方法、クリーンエネルギーと環境技術、ディーゼル排ガス、メディカル、臨床/分析製品、フードサービス機器などの要求の厳しい用途に貢献しています。

より良いヒーターの製造

その過程でWatlow社は、抵抗発熱体の製造に独創的で斬新な方法を生み出した、オーストリアのクヒェルにあるグループを買収しました。この技術では、金属やセラミック基板に溶射で極薄の抵抗膜材料を蒸着します。

これには、ニクロム線から発熱体を製作する従来の方法に比べて、いくつかのメリットがあります。特に、非常に高い温度と熱流束を提供する大面積の発熱体を製造でき、実質的に制限のない異なる形状や構成で形成することができます。この加工方法は非常に便利で適応性が高いことがわかり、現在では精密熱制御用途の最も高性能な発熱体のいくつかがこの加工方法に基づいています。

良好な接続の実現

しかし、当初、開発者は乗り越えられないと思われるジレンマに直面しました。具体的には、この溶射層に電力を供給するために必要なワイヤーの取り付けが問題でした。

電気的な接続にほぼ例外なく使われている従来のはんだは、いくつかの理由で使うことができません。まず、溶射された抵抗体層材料の外側には、通常、酸化膜が形成され、はんだ接合を阻害します。また、これらの発熱体の高い使用温度にさらされると、ほとんどのハンダは溶けます。その結果、ほとんどの製品に使用されている従来のニクロム発熱体は、圧着やリベットなどの機械的な方法で取り付けられています。

また、従来のニクロム発熱体へのワイヤーの接合には、マイクロプラズマ溶接などの各種溶接が利用されることがあります。しかし、これらの方法はいずれも、薄くて比較的壊れやすい溶射抵抗層に熱を与えすぎるため、Watlow社の用途には適していませんでした。実は、従来のはんだ付けにも、これと同じ限界があります。

レーザ溶接がソリューションに

Watlow社のエンジニアが初めてCoherent Select手動レーザ溶接機のデモを見たとき、これで自分たちの問題が解決する可能性があると考えました。彼らは、他の溶接技術とは異なる2つの重要な特徴があることにすぐに気が付きました。

まず、レーザは小さなスポットに集中して照射されるため、極めて局所的領域に熱を加えることができます。第二に、レーザをオンにする時間を精密に制御することで、溶射層に結合されるエネルギーの総量を慎重に制限することができます。

これは、ワイヤー(と少量の溶射層)を十分に溶かして融合させることで、確実に接合できることを意味します。しかし、加工方法中の総入熱量を最小にできるため、溶射層や基板に何ら損傷を与えたり変形させたりすることはありません。

生産への移行

クヒェルのエンジニアがCoherent Select手動レーザ溶接機のテストを開始した後、彼らはこの製品が彼らの問題に対する実現可能な解決策であるとすぐにわかりました。そして、製品に必要な電気的/機械的特性を持つ接合材を確実に製造できることを確認しました。

ただし、製造環境で機器をうまく活用するには、単に必要な加工方法を行うだけでなく、それ以上の機能が必要です。製造システムは、理想的には使いやすく、費用対効果が高く、信頼性が高く、学習曲線が短く、ニーズの変化に柔軟に対応できることが必要です。

Watlow社は、Select手動レーザ溶接機がこれらの要件をすべて満たしていることを確認しました。ヒューマンマシンインターフェース(HMI)とコントロールは、直感的で人間工学的にレイアウトされています。そのため、オペレーターはツールの使い方をすぐに覚え、1日に数時間、無理なく操作することができます。

また、設計担当者や製造エンジニアが溶接のパラメータを変更するのも簡単です。これにより、新しい設計の製品や異なる材料の組み合わせでも、迅速に生産に移行することができます。

Coherentが成長をサポート

Select手動レーザ溶接機は、Watlow社のあらゆる技術的ニーズに適合してきました。しかし、それと同じくらいに、サプライヤーとしてのCoherentも重要な存在です。「私たちは3台のSelect手動レーザ溶接機を所有しており、時には一日中稼動させていますが、問題が発生することは稀です」とクヒェルにあるWatlow社のアプリケーション/開発エンジニアであるGernot Antosch氏は語っています。「もっとも、問題が発生したとしても、Coherentの迅速な対応によりすぐに解決しています。また、Coherent Labsは、新しい加工方法レシピの開発で当社を支援しています。これは、難しい異種材料の組み合わせの溶接の最適な方法を探るときや、その他の困難な用途で特に役立っています」。

クヒェルのチームは、より大量に製品を製造しているWatlow社の米国拠点への製造技術の移転にも携わっています。レーザ溶接は拡張性があることが証明されており、この環境でうまく利用されています。しかし、生産量が多くなると、企業は手動溶接システムから、より高度な自動化が可能なシステムに移行するのが一般的です。Coherentのワールドワイドサポートチームにより、この移行が容易になりました。

「高精度な溶接加工方法には、大きなハンマーではなく外科用のメスが必要です。Select手動レーザ溶接機はまさにそれを実現しています」。

— Gernot Antosch氏、アプリケーション/開発エンジニア、Watlow Plasmatech GmbH(クヒェル、オーストリア)

図1:Select手動溶接機で溶接されるFLUENTインラインヒーター。

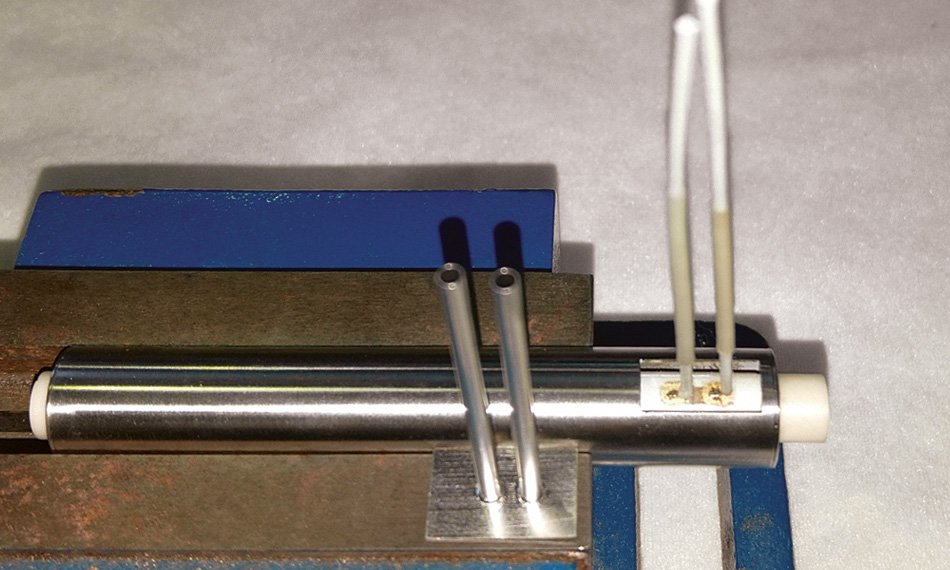

図2:インライン循環式ヒーターの溶射層に直接レーザ接合されたワイヤー。

図3:Select手動溶接機はジョイスティックやCNC制御により手動で制御が可能。