高精度レーザ溶接で出力5 kWを実現

最高の精度と最適化された入熱により溶接シームとプロファイルを成形する、Coherent SmartWeld+リモートレーザ溶接ツール。

2023年6月15日、Coherent

e-モビリティ製造などのアプリケーションにおいては、銅やアルミニウムなど従来「難易度が高い」とされてきた素材の溶接や、異種素材の接合などの必要性が高まっています。2019年に登場したCoherent SmartWeld+高精度リモート溶接ヘッドは、この種の溶接において肝心な、エネルギー分布および溶け込み深さの正確な制御を提供します。

新登場のPH20 SmartWeld+では、定評あるこのテクノロジーのレーザ出力を最大5 kWまで高めました。これにより、Coherent ARM FL CSM ARM、ARM FL CSM、PowerLine FL 1000/1500など、標準シングルモードファイバーレーザおよびモード可変ビーム(ARM)ファイバーレーザからなる幅広いオプションとの互換性が得られます。その結果、薄い材料と厚みのある材料のどちらも、比類ない精度での高速溶接が可能になりました。

SmartWeld+の「スマート」たる理由とは?

SmartWeld+は、固定ビーム伝送光学系と高度でダイナミックなガルバノスキャナーモジュール(速度最大4 kHz)とを組み合わせることにより、速度と精度の両立を実現します。これを制御するのが、事前にプログラミングされた多彩なスキャンパターンを作成する機能を備えた、高度なソフトウェアです。これらの「スマート」パターンは、従来のビームウォブリング機能をはるかに超え、螺旋形や楕円形その他の複雑な形状までをも網羅します。

より高出力での動作が可能になったことに加えて、PH20 SmartWeld+のソフトウェア更新により、システムはビームモーション(パターンの向き、サイズ、発振周波数)を動的に適応させることで、ビジョンシステムが測定したワークピースごとのばらつきも補正できるようになりました。ARMレーザと組み合わせれば、高速で独立制御されるセンタービームおよびリングビーム出力の変調と、このビーム制御機能とを同期させることも可能です。これにより、レーザ出力のかつてない高レベルでの空間的・時間的制御が可能となりました。

こうしたすべてによって、溶接品質とシーム寸法のさらなる安定、ひいては部品のはめ込み要件の緩和にもつながります。また、最新のSmartWeld+ではスキャンフィールドが50 mm × 50 mmに拡張されており、ガントリーの移動が不要になる分、スループット速度をさらに向上させることができます。

溶接品質のさらなる向上

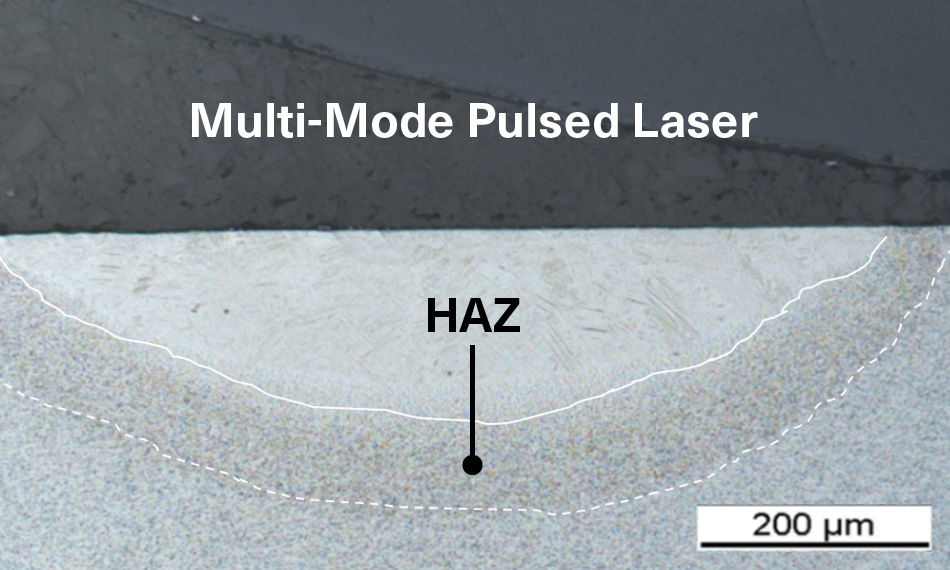

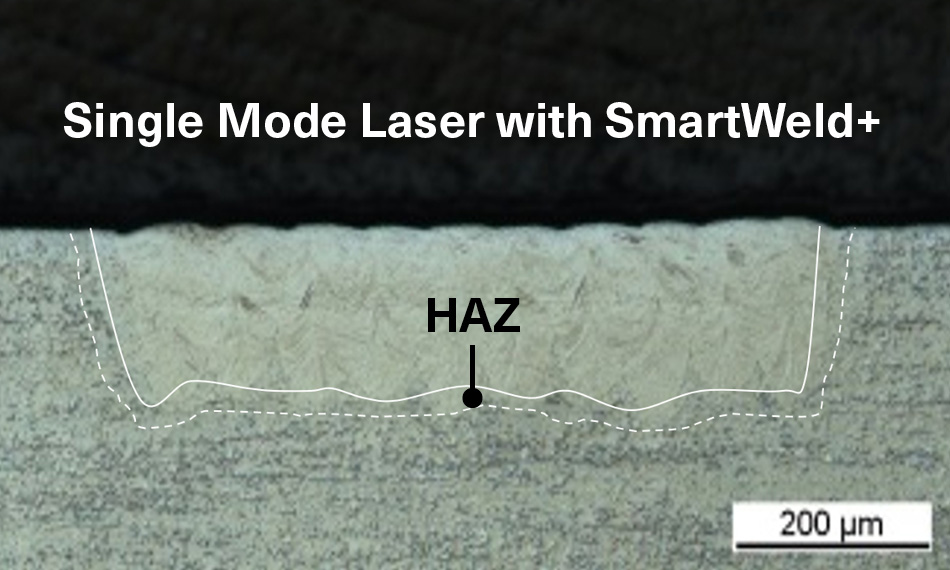

SmartWeld+が溶接シームの寸法および形状を正確に制御できること、そして入熱を低減できることは、溶接結果を見れば分かります。たとえば、下の2つの写真は、従来のマルチモードレーザ(集束スポットサイズ約800 µm)による溶接結果と、SmartWeld+を使用して制御した、はるかに低出力のシングルモードレーザ(集束スポットサイズ約30 µm)による溶接結果を比較したものです。

従来のマルチモードパルスレーザでは、深さが不均一で熱影響部が比較的大きい溶接部が形成されますが(左)、シングルモードファイバーレーザとSmartWeld+との組み合わせでは、深さおよび強度が均一で、熱影響部が最小限に抑えられた溶接部が形成されます(右) 。

SmartWeld+では、従来のアプローチに比べてより長方形に近く、サイズも40%ほど大きい溶接断面が形成されます。また、全体的なエネルギー入力が抑えられることで、熱影響部もはるかに小さくなります。結果として、熱応力やクラック形成が最小限に抑えられ、溶接強度が向上します。

さらに、シングルモード光源なら集束スポットをより小さくできるため、エネルギー密度が高まります。これにより、通常、特に赤外線レーザでの溶接が難しい、銅やアルミニウムなど反射性の高い素材でのプロセス安定性が向上します。

SmartWeld+について詳しくはこちら。

関連資料