Erweiterung des Präzisionslaserschweißens auf 5 kW

Laserschweißkopf SmartWeld+ von Coherent: hochpräzise Schweißnähte und -profile durch optimierten Wärmeeintrag

15. Juni 2023 von Coherent

Neue Fertigungsbereiche wie etwa in der E-Mobilität machen es erforderlich, auch bisher als „schwierige“ geltende Materialien wie Kupfer und Aluminium oder auch ungleiche Materialien zusammenzuschweißen. Der 2019 von Coherent eingeführte SmartWeld+ Remote Präzisionsschweißkopf ermöglicht es, die eingebrachte Laserenergie sowie die Eindringtiefe präzise zu steuern, um diese Art von Schweißnähten herzustellen.

Der neue PH20 SmartWeld+ erhöht die Leistung der bewährten Lasertechnologie jetzt auf 5 kW. Dadurch erhöht sich die Auswahl der verwendbaren Single-Mode- und Adjustable Ring Mode (ARM)-Faserlaser, wie etwa Coherent ARM FL CSM ARM, ARM FL CSM sowie PowerLine FL 1000/1500. Dies ermöglicht es, sowohl dünne als auch dicke Materialien mit einzigartiger Präzision und hohen Geschwindigkeiten zu schweißen.

Was ist so smart an SmartWeld+?

Die hohe Geschwindigkeit und Präzision des SmartWeld+ werden durch eine feste Strahlführungsoptik in Verbindung mit einem hochdynamischen Galvanometer-Scanmodul erzielt, das Geschwindigkeiten bis zu 4 kHz erreicht. Eine ausgefeilte Software liefert eine Vielzahl vorprogrammierter Scanmuster. Die „intelligenten“ Muster aus Spiralen, Ellipsen und anderen komplexen Formen gehen weit über das konventionelle Strahl-Wobbeln hinaus.

Zusätzlich zur erhöhten Leistung ermöglichen Software-Upgrades beim PH20 SmartWeld+ die dynamische Anpassung der Strahlbewegung (Musterausrichtung, Größe und Oszillationsfrequenz), um die vom Bildverarbeitungssystem gemessenen individuellen Werkstückschwankungen zu kompensieren. In Verbindung mit einem ARM-Laser kann die Strahlsteuerung mit einer unabhängigen Hochgeschwindigkeitsmodulation der Leistung im Mittel- und Ringstrahl synchronisiert werden. Die Laserleistung lässt sich dadurch auf noch nie dagewesene Weise sowohl räumlich als auch zeitlich steuern.

Das Ergebnis sind eine gleichmäßigere Schweißqualität und konstantere Schweißnahtgrößen. Gleichzeitig verringern sich die Anforderungen hinsichtlich der Passgenauigkeit der Teile. Und mit einem erweiterten Scanfeld von 50 x 50 mm kann der neueste SmartWeld+ manchmal Gerätebewegung eliminieren, um eine noch höhere Durchsatzgeschwindigkeit zu erreichen.

Bessere Schweißnähte

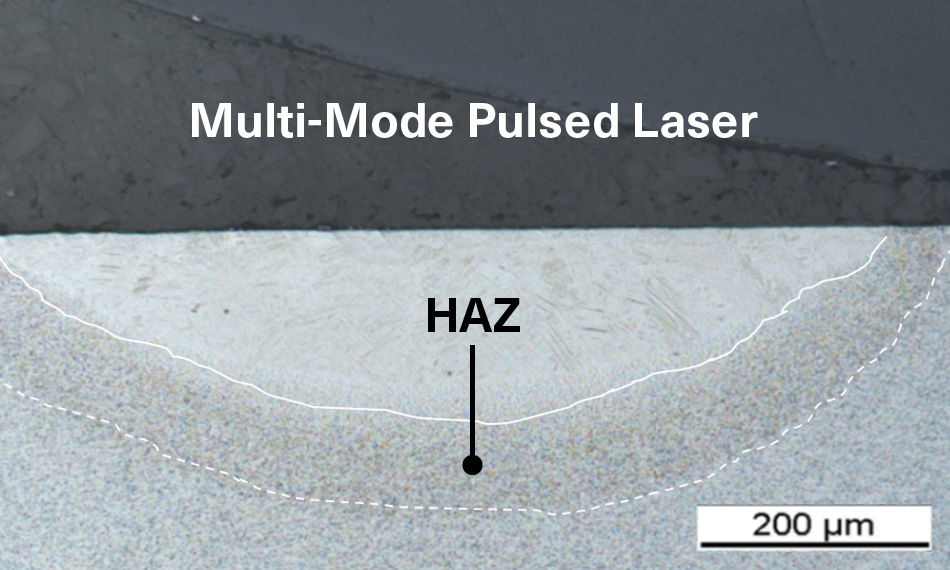

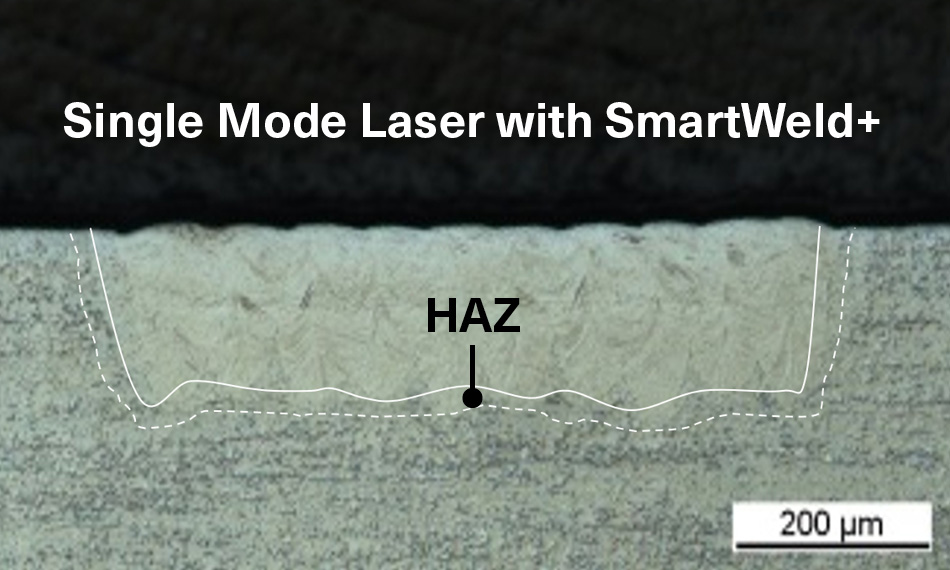

Der SmartWeld+ ermöglicht eine präzise Steuerung der Schweißnahtdimensionen und -form bei verringertem Wärmeeintrag. Zum Vergleich sehen Sie unten zwei verschiedene Schweißnähte: Die eine wurde mit einem herkömmlichen Multi-Mode-Laser (ca. 800 µm großer Fokuspunkt) und die andere mit SmartWeld+ und einem Single-Mode-Bearbeitungskopf mit deutlich geringerem Leistungsaufwand (ca. 30 µm großer Fokuspunkt) erzeugt.

Der konventionelle, gepulste Multi-Mode-Laser (links) erzeugt eine ungleichmäßig tiefe Schweißnaht mit einer relativ großen Wärmeeinflusszone, während SmartWeld+ (rechts) in Kombination mit einem Single-Mode-Faserlaser eine gleichmäßig tiefe und starke Schweißnaht mit einer minimalen Wärmeeinflusszone bildet.

Der mit SmartWeld+ erzeugte Schweißnahtquerschnitt ist rechteckiger und 40 % größer als beim herkömmlichen Ansatz. Gleichzeitig verkleinert sich die Wärmeeinflusszone infolge des insgesamt geringeren Energieeintrags deutlich. Thermische Belastungen und Rissbildungen werden minimiert und die Festigkeit der Schweißnähte erhöht sich.

Durch den kleineren Fokuspunkt von Single-Mode-Lasern wird auch die eingebrachte Energie stärker konzentriert. Dies verbessert die Prozessstabilität bei stark reflektierenden Materialien wie Kupfer oder Aluminium, die sich normalerweise (speziell mit Infrarotlasern) nur schwer schweißen lassen.

Erfahren Sie mehr über SmartWeld+.

Verwandte Ressourcen