シリコン、ゲルマニウム、ガリウムヒ素、リン化インジウム、窒化ガリウム、炭化ケイ素などの半導体は、マイクロエレクトロニクス技術の基盤です。シリコンだけでも、現在製造されているマイクロチップの約90%に使用されています。

半導体は、その名前が示すように、電気伝導率が限られています。しかし、その結晶格子に他の元素を導入することで、導電性を高めることができます。この工程はドーピングと呼ばれます。このドーピングをきわめて正確かつ空間的に選択的に行うことで、半導体基板内にトランジスタなどの有用な回路要素を作成できます。

1970年代初頭以来、半導体ドーピングに最も広く使用されている方法はイオン注入です。マイクロチップの製造は、イオン注入により可能になります。

イオン注入は重要な工程ですが、メーカーは通常、この工程を外部ベンダーに委託します。特に、Coherentは長い歴史を持つ世界最大のイオン注入ファウンドリサービスです。大小さまざまなチップメーカーが、この重要な工程をCoherentに委託する理由を理解するには、まずイオン注入技術についてお話しする必要があります。

イオン注入の基礎

イオン注入の中心はイオン源です。ここで原子や分子から電子が奪われ、正イオンが生成されます。その後、高電圧の静電場を使用してイオン源から正イオンを抽出し、イオンビームが形成されます。

次に、イオンビームは質量分析モジュールを通過します。これにより、半導体材料の改質に必要な目的のイオン種のみが選択的に分離されます。

質量分析後、高純度イオンビームが集束され、成形されます。調整されたイオンビームは、その後、所望のエネルギーまで加速され、半導体基板上で均一に走査されます。

高エネルギーイオンは半導体材料に浸透し、その結晶格子内に埋め込まれます。この高エネルギーの注入工程では欠陥も生じ、半導体結晶格子を損傷します。アプリケーションによっては、この損傷は有用で、チップや集積回路上の領域を分離するのに使われます。

他のアプリケーションでは、レーザアニーリングサイクル(加熱と冷却)を実行して、この損傷を修復し、ドーパントを「活性化」します。具体的には、材料を加熱することで、注入されたイオンは結晶内にランダムに留まっていた場所から移動し、格子自体に組み込まれます(元の原子と置き換わります)。ドーパントの活性化により、材料の導電率が所望のとおり増加します。

イオン注入の外部委託

これまでの説明から、イオン注入装置が複雑で洗練された機械であることがご理解いただけたでしょうか。この複雑さは、半導体製造に必要な卓越した精度と一貫性を確保するために必要なすべての制御システム、工程監視エレクトロニクス、コンピュータハードウェアを考慮するとさらに顕著になります。

イオン注入装置を実際に運用することを考えたとき、他にもいくつか注意すべき重要な点があります。まず、それぞれの装置は、特定のエネルギーと線量(材料に取り込むイオンの量)の範囲内でイオンを生成するように調整されています。また、特定の化学種に対応するように作られています。あらゆる用途に対応できる万能のイオン注入装置はありません。

次に、イオン注入装置は大きく、リビングルームほどのスペースが必要になることもあります。また、運用と保守にはかなりの専門知識と専門技術が必要です。

最後に、これらの装置はかなり高価です。非常に単純なものでも数百万ドルかかることがあります。

このような事情から、大手のチップメーカーでさえイオン注入は外部委託するのが普通です。半導体工場の床面積は限られており、高価で割高であるため、サイズだけでも重要な要素です。多くの場合、生産スペースに大型のイオン注入装置を置くよりも、ウェハステッパなど他のシステムを設置した方がコスト効率が向上するからです。

外部委託により、メーカーは設備投資を抑え、デザインやパッケージングなど自社の得意分野に注力できます。また、イオン注入の専門知識を持つ人材を維持する必要がなくなります。

イオン注入ファウンドリは、大規模な商業用製造工場の他にも、研究・開発グループ、プロセス開発チーム、少量生産メーカーにもサービスを提供しています。これらの施設では、専用装置に投資するほどの生産量が見込めません。さらに、開発目的の場合、1台で必要な機能をすべて備えたイオン注入装置を見つけるのは、多くの場合現実的ではありません。さらに、幅広いイオン注入戦略を検討して実装するための専門知識がメーカーの社内にない可能性があります。

Coherentファウンドリのご紹介

Coherentはどのようにして世界有数のイオン注入ファウンドリとなったのでしょうか。その歴史は1976年に遡り、Implant CenterとIon Implant Servicesという2つの異なる会社がカリフォルニア州サンノゼで設立されたときに始まりました。2社は2000年に合併してINNOViONとなり、その後、2020年にII-VI(現Coherent)に買収されました。現在、Coherentは米国に2か所(マサチューセッツ州サンノゼとウィルミントン)、台湾の新竹に1か所の合計3か所のイオン注入ファウンドリを運営しています。

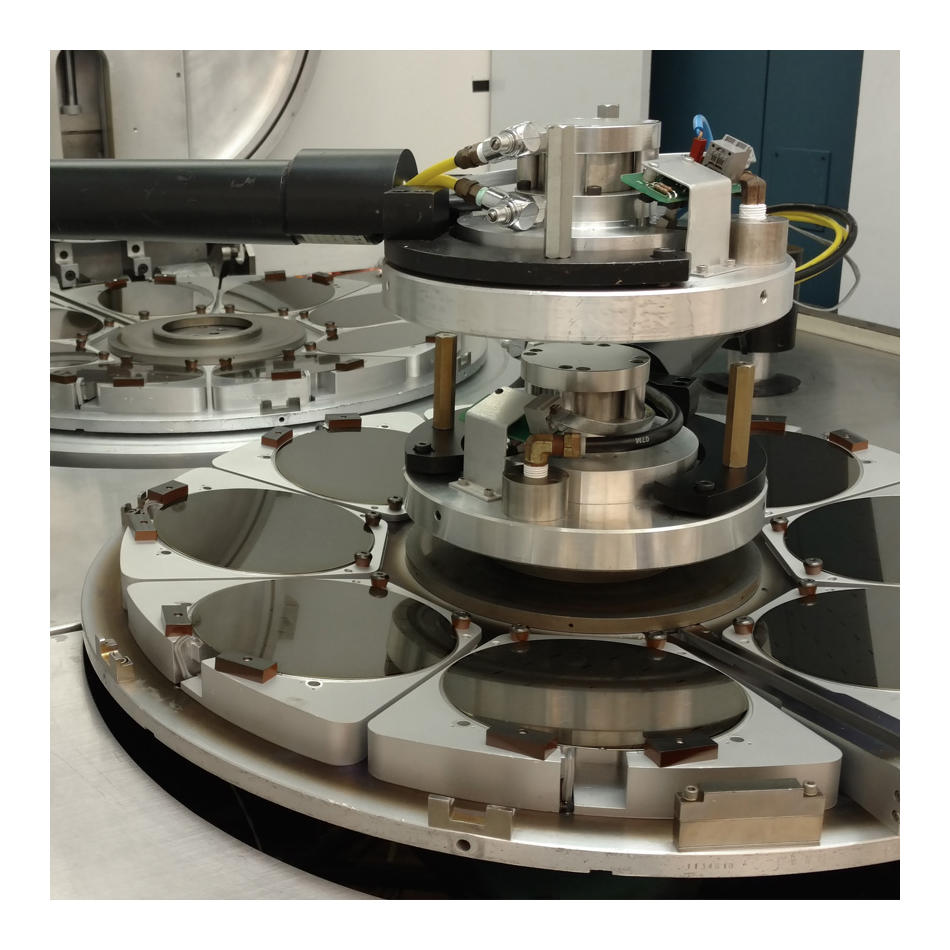

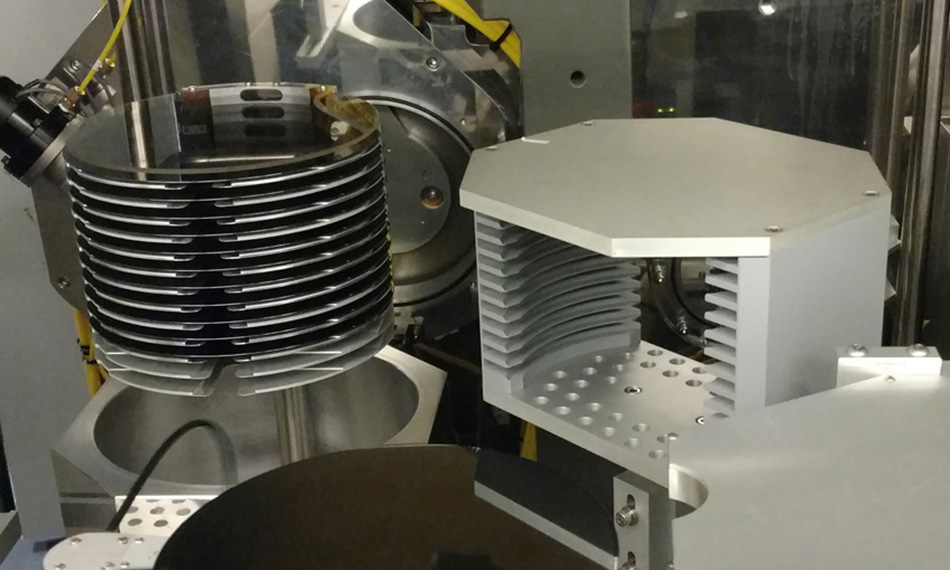

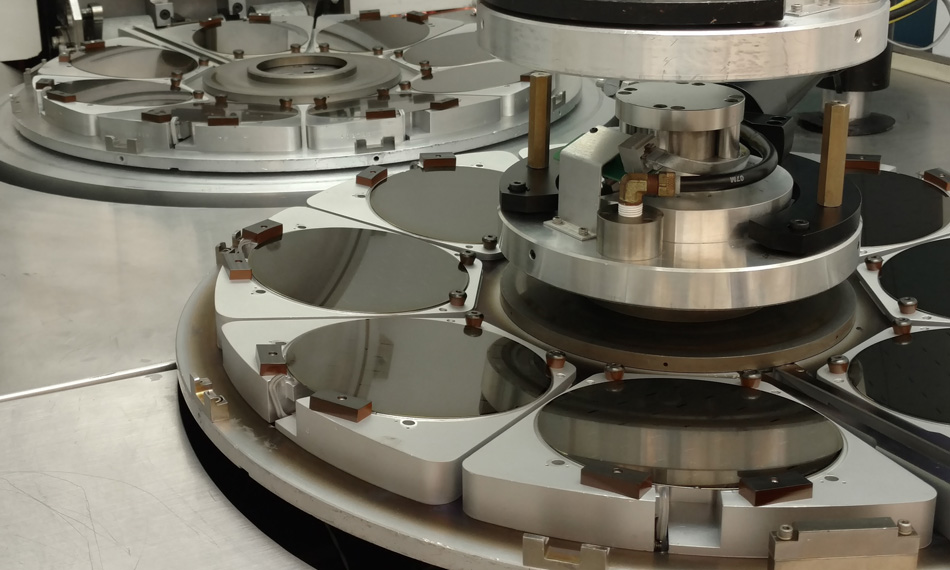

当社は長い歴史にわたり、イオン注入ファウンドリの間で最も包括的な一連の生産能力を蓄積してきました。当社では、すべての主要メーカー製の30種類以上の多様なイオン注入装置が稼働しています。このように多様な装置に対応しているため、イオン注入パラメータ(エネルギー、線量、温度など)、種、ウェハサイズ、基板材料のほぼすべての組み合わせに対応できます。

当社には、技術力に加え、数十年にわたる事業運営から得た貴重な経験があります。当社の専任スタッフは、合わせて数百人年のウェハ製造およびプロセス工学の経験を持っています。当社が持つ専門知識はファウンドリサービスにとどまらず、統合コンサルティング、シミュレーション、ツール開発など、イオン注入技術のあらゆる側面をサポートしています。

幅広いサービスを展開するCoherentは、概念実証やパイロットライン生産から、大量の外部委託に至るまで、半導体製品のライフサイクルのあらゆる段階で付加価値を提供しています。その結果、Coherentのイオン注入ファウンドリは、現在、世界中の200社以上の商用マイクロエレクトロニクスメーカーに加え、数十の大学、政府研究所、先端研究・開発機関にサービスを提供しています。

しかし、私たちは過去の成功に安住しているわけではありません。当社は、新興材料をサポートする新技術の開発にも積極的に取り組んでいます。とりわけ重要のは、おそらく炭化ケイ素(SiC)でしょう。このワイドバンドギャップ半導体の独自の特性に対応するためには、注入とレーザアニーリングの両方のサイクルを、シリコンなどの従来の材料よりはるかに高温で行う必要があります。Coherentはすでに、SiCに特化した「高温注入」機能をすでにファウンドリに組み込んでおり、技術の最先端を行くという当社のコミットメントを実証しています。

Coherentのイオン注入ファウンドリサービスについてはこちらをご覧ください。