Ionenimplantation für Halbleitergeräte

Die hochentwickelten Foundry Services von Coherent für die Ionenimplantation unterstützen Halbleiterhersteller von der Forschung und Entwicklung bis hin zur Serienproduktion.

8. November 2023 von Coherent

Halbleiter wie Silizium, Germanium, Galliumarsenid, Indiumphosphid, Galliumnitrid und Siliziumkarbid sind die Grundlage der Mikroelektroniktechnik. Allein das Element Silizium wird in etwa 90 % der heute hergestellten Mikrochips verwendet.

Wie schon der Name schon sagt, ist die elektrische Leitfähigkeit von Halbleitern begrenzt. Ihre Leitfähigkeit kann jedoch durch den Einbau anderer Elemente in ihre Kristallgitter erhöht werden. Dieser Prozess wird als Dotierung bezeichnet. Das sehr präzise und räumlich selektive Durchführen dieser Dotierung ermöglicht das Herstellen nützlicher Schaltkreiselemente, wie etwa Transistoren, in Halbleitersubstraten.

Seit den frühen 1970er Jahren ist die Ionenimplantation die am weitesten verbreitete Methode für das Dotieren von Halbleitern. Die Ionenimplantation ermöglicht das Herstellen von Mikrochips.

Trotz der Bedeutung der Ionenimplantation lagern Hersteller diesen Prozess häufig an externe Anbieter aus. Coherent ist weltweit der größte und am längsten etablierte Foundry Service für Ionenimplantation. Um zu verstehen, warum große und kleine Chiphersteller sich bei diesem wichtigen Prozess auf Coherent verlassen, sollten wir zunächst etwas über die Ionenimplantations-Technologie erfahren.

Grundlagen der Ionenimplantation

Das Kernstück des Ionenimplantators ist die Ionenquelle. Dabei werden Atomen oder Molekülen Elektronen entzogen und es entstehen positiv geladene Partikel, die Ionen. Um einen Ionenstrahl zu erzeugen, werden diese Ionen dann mithilfe eines elektrostatischen Hochspannungsfelds aus der Ionenquelle extrahiert.

Anschließend durchläuft der Ionenstrahl ein Massenanalysemodul. Dadurch werden selektiv nur die gewünschten Ionenarten abgetrennt, die zum Modifizieren des Halbleitermaterials erforderlich sind.

Nach der Massenanalyse wird der hochreine Ionenstrahl fokussiert und geformt. Der konditionierte Ionenstrahl wird dann auf das benötigte Energieniveau beschleunigt und gleichmäßig über das Halbleitersubstrat gescannt.

Die hochenergetischen Ionen dringen in das Halbleitermaterial ein und lagern sich in dessen Kristallgitter ein. Dieser energetische Implantationsprozess erzeugt auch Defekte und beschädigt das Halbleiterkristallgitter. In einigen Anwendungsgebieten ist diese Beschädigung von Vorteil und wird zum Isolieren von Bereichen auf den Chips und den integrierten Schaltkreisen genutzt.

In anderen Anwendungsgebieten werden durch einen Temperzyklus (Erhitzen und Abkühlen) diese Beschädigungen behoben und die Dotierstoffe aktiviert. Durch die Erhitzung des Materials können sich die implantierten Ionen von ihren zufälligen Aufenthaltsorten im Kristall zu Orten bewegen, an denen sie in das Gitter selbst eingebaut werden (und die ursprünglichen Atome ersetzen). Die Aktivierung von Dotierstoffen führt zur geforderten Erhöhung der elektrischen Leitfähigkeit des Materials.

Outsourcing der Ionenimplantation

Wenn die vorangehende Beschreibung die Anlage für Ionenimplantation wie eine komplexe und hochentwickelte Maschine erscheinen lässt, dann hat das einen einfachen Grund – es ist so. Diese Komplexität wird noch deutlicher, wenn man alle Steuerungssysteme, die Prozessüberwachungselektronik und die Computerhardware berücksichtigt, die erforderlich sind, um die für die Halbleiterfertigung erforderliche außergewöhnliche Präzision und Konsistenz zu erreichen.

Und noch einige ein paar wichtige praktische Aspekte sind bei Anlagen für die Ionenimplantation zu beachten. Erstens ist jede Anlage darauf ausgelegt, Ionen innerhalb eines bestimmten Energie- und Dosisbereichs (der Menge an Ionen, die in ein Material eingebaut werden soll) zu erzeugen. Sie sind zudem auf den Einsatz mit spezifischen chemischen Arten ausgelegt. Es gibt daher keine universelle Anlage für die Ionenimplantation, die alle möglichen Anwendungsszenarien abdecken könnte.

Zweitens können diese Anlagen für die Ionenimplantation groß sein – etwa so groß wie ein Wohnzimmer. Darüber hinaus erfordern der Betrieb und die Wartung umfangreiche Fachkenntnisse und Erfahrung.

Und schließlich ist der Preis dieser Anlagen beachtlich. Selbst die einfachsten Anlagen können bereits einige Millionen US-Dollar kosten.

All diese Eigenschaften veranlassen oft sogar große Chiphersteller, die Ionenimplantation auszulagern. Allein die Größe ist ein wichtiger Faktor, denn Standfläche ist in Halbleiterfabriken sehr begrenzt und daher sehr teurer. Die von einer großen Anlage für die Ionenimplantation eingenommene Standfläche kann oft kostengünstiger durch andere Systeme, wie etwa Wafer-Stepper, genutzt werden.

Outsourcing ermöglicht es den Herstellern daher, ihre Investitionsausgaben zu begrenzen und sich auf das zu konzentrieren, was sie am besten können – wie etwa das Entwerfen oder das Verpacken. Sie müssen daher keine spezielle Fachkenntnisse der Ionenimplantation entwickeln und pflegen.

Neben großen kommerziellen Fabriken bedienen Foundries für die Ionenimplantation auch Forschungs- und Entwicklungsgruppen, Prozessentwicklungsteams und Kleinserienproduzenten. Insbesondere in diesen Fällen rechtfertigen die Produktionsmengen keine Investition in spezielle Anlagen. Darüber hinaus ist es für Entwicklungszwecke eventuell nicht möglich, ein einzige Anlage für die Ionenimplantation zu finden, die alle geforderten Fähigkeitsmerkmale aufweist. Darüber hinaus fehlen Herstellern möglicherweise das interne Fachwissen, um eine breite Palette von Strategien der Ionenimplantation zu erkunden und umzusetzen.

Die Coherent Foundry

Wie wurde Coherent zur weltweit führenden Foundry für Ionenimplantation? Diese Reise begann 1976, als zwei verschiedene Unternehmen - das Implant Center und Ion Implant Services - in San Jose, Kalifornien, gegründet wurden. Diese Gruppen fusionierten dann im Jahr 2000 zum Unternehmen INNOViON, das 2020 von II-VI (heute Coherent) übernommen wurde. Heute betreibt Coherent drei Foundries für die Ionenimplantation – zwei in den Vereinigten Staaten (San Jose und Wilmington, Massachusetts) und eine in Hsinchu, Taiwan.

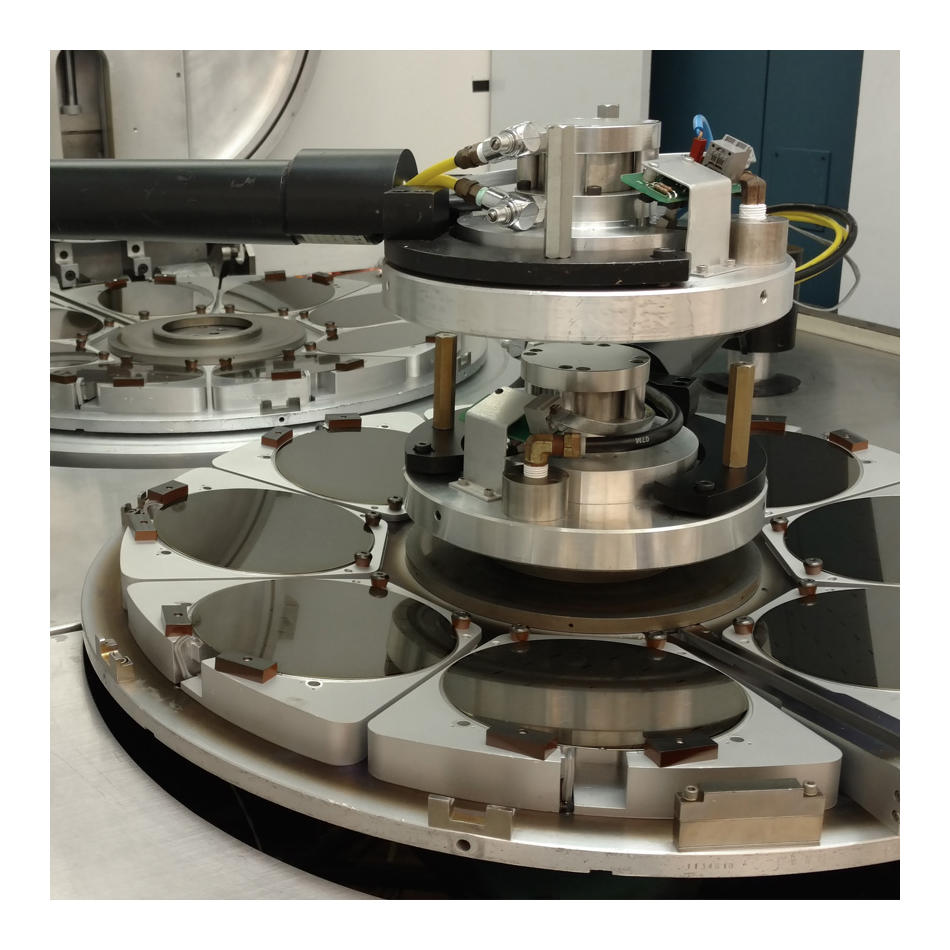

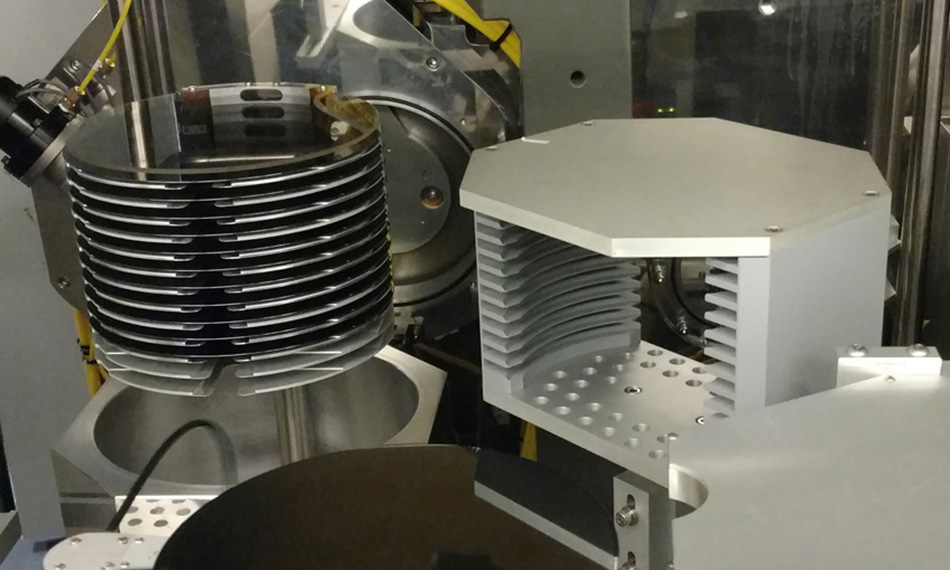

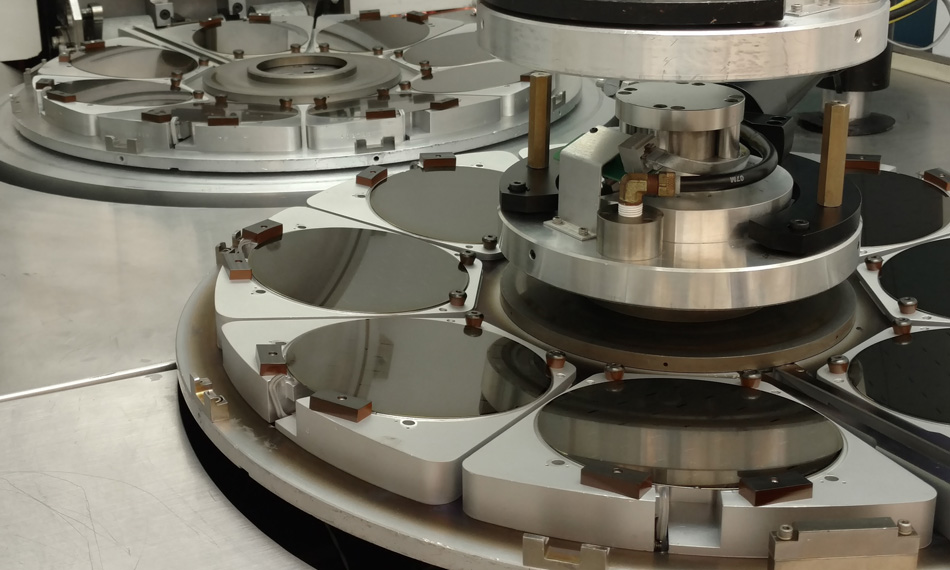

Im Verlauf unserer langen Geschichte war es uns möglich, unter allen Foundries für die Ionenimplantation die umfassendsten Produktionsfähigkeiten zusammenzuführen. Wir betreiben eine vielfältige Palette von über 30 Anlagen für die Ionenimplantation aus dem Sortiment sämtlicher großer Hersteller. Diese Vielfalt ermöglicht es uns, praktisch auf jede Parameterkombination der Ionenimplantation (Energie, Dosis, Temperatur und weitere) sowie die Art, Wafergröße und das Substratmaterial einzugehen.

Und zusätzlich zu unseren technischen Fähigkeiten haben wir in jahrzehntelangen Aktivitäten wertvolle Erfahrungen gesammelt. Unsere engagierten Mitarbeiter verfügen zusammen über mehrere hundert Jahre Erfahrung in der Waferherstellung und Verfahrenstechnik. Über die Foundry Services hinaus bieten wir Fachwissen an, das alle Facetten der Technologie für die Ionenimplantation, einschließlich Integrationsberatung, Simulationen und Werkzeugentwicklung, umfasst.

Mit unserem breiten Dienstleistungsangebot ist Coherent in der Lage, in jeder Phase des Lebenszyklus von Halbleiterprodukten einen Mehrwert zu schaffen - vom Proof-of-Concept über die Pilotproduktion bis hin zum Outsourcing großer Stückzahlen. Deshalb bedienen die Coherent Foundries für die Ionenimplantation heute weltweit über 200 kommerzielle Hersteller von Mikroelektronik sowie Dutzende von Universitäten, staatlichen Laboren sowie hochentwickelten Einrichtungen der Forschung und Entwicklung.

Doch wir ruhen uns nicht auf den Lorbeeren der Vergangenheit aus. Wir sind auch aktiv an der Entwicklung neuer Technologien zur Unterstützung neuer Materialien beteiligt. Das wohl wichtigste ist Siliziumkarbid (SiC). Die besonderen Eigenschaften dieses Halbleiters mit breitem Bandabstand erfordern, dass sowohl die Zyklen der Implantation als auch des Temperns bei viel höheren Temperaturen durchgeführt werden als bei herkömmlichen Materialien wie etwa Silizium. Coherent hat bereits speziell auf SiC ausgerichtete Fähigkeiten zur Heißimplantation in seine Foundry integriert und stellt damit sein Engagement unter Beweis, die Technologieentwicklung anzuführen.

Erfahren Sie mehr über die Foundry-Dienstleistungen für die Ionenimplantation von Coherent.