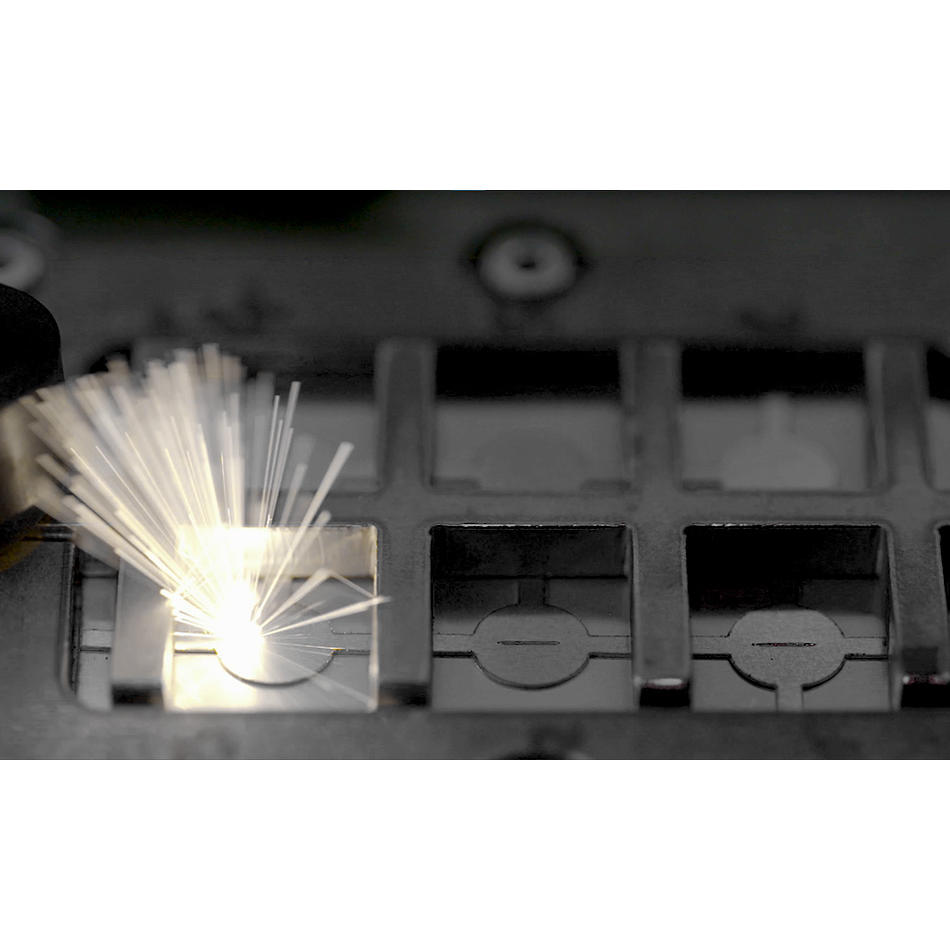

ファイバーレーザ:eモビリティ溶接において精密さにこだわる理由

最も困難な自動車およびeモビリティの溶接作業での成功には、加工部品へのレーザ出力の正確な制御が必要です。

2021年10月26日、Coherent

自動車生産におけるファイバーレーザの使用は大きな成功例であり、ホワイトボディ、吊り下げパーツ、パワートレインコンポーネントなど、数多くの溶接や切断の用途に採用されています。これは驚くことではありません。ファイバーレーザは、これまで採用されてきたレーザやレーザ以外の技術に比べ、いくつかの利点があります。

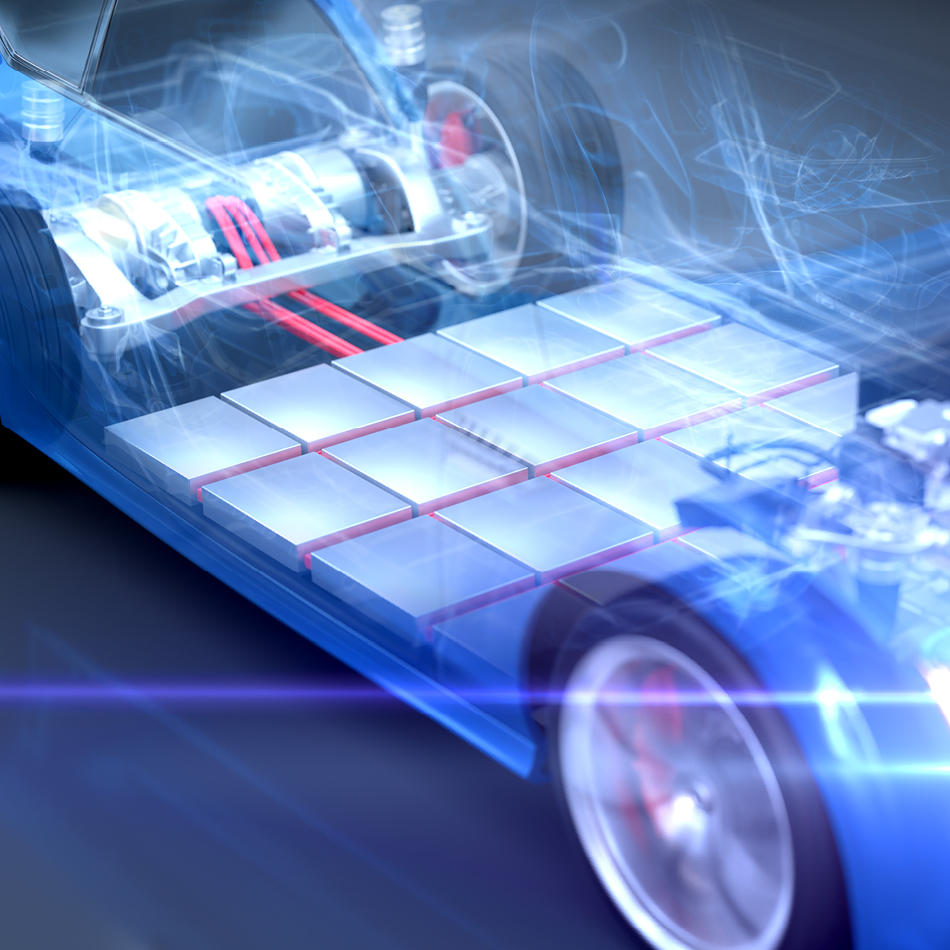

ただし、自動車産業は、イノベーションの大きな源泉であり続けています。高出力のファイバーレーザは以前から自動車の生産に使用されていましたが、eモビリティや軽量化に対応するための最も困難な溶接加工方法では、単なる出力や力任せでは不十分です。実際にはさまざまな用途がありますが、通常、そのほとんどは次のものを必要とします。

- 非常に薄い材料や熱に弱い材料

- アルミニウム、銅、高強度鋼などの「難」溶接性の材料

- 異種材料の接合

このような難易度の高い作業をこなすためには、レーザは主に次の2つの機能を備えている必要があります。1つ目は、必要な生産スループット率に対応するための十分な出力です。また、厚みのある部品を加工する際には、十分な材料の浸透性を得るために高出力であることが必要です。2つ目は、レーザ出力の分散を空間的および時間的に正確に制御できることです。

正確な出力

Coherentは、特に出力と精度の両方に優れたモード可変ビーム(ARM)ファイバーレーザを開発しました。これを実現するために、ARMはデュアルビーム出力を使用しています。中央にスポットがあり、その周りを同心円状のレーザ光が取り囲んでおり、センタースポットとリングスポットの出力はそれぞれ個別に制御でき、さらに変調することもできます。

CoherentHighLight FL-ARMシリーズファイバーレーザは、合計出力10 kWまでのものをご用意しています。これは、ほぼすべての重要な接合作業を実用的なスループットで行うためには十分すぎるほどの性能です。実際には、最も繊細で要求の多いものでも、その半分以下の大きさしか使われていません。そのため、Coherent ARMレーザは、必要な場所で必要なときに十分なレーザ出力を提供することができます。

その一例として、銅溶接が挙げられます。銅溶接に緑色レーザを使うメーカーもありますが、これはファイバーレーザの赤外光よりも緑色レーザの方が銅への吸収が良いからです。しかし、それは常温での話です。銅は熱を加えると赤外光をよく吸収するようになり、キーホールが形成されるとさらによくなります。また、吸収率が低いということは、実際には、レーザ光をより深く浸透させることができ、より厚い基板を溶接することが容易になるという利点があります。

したがって、ARMレーザで銅を溶接するシナリオは、まずリングビームのみの出力で、材料が溶けるまで加熱することから始まります。次に、高出力のセンタービームを照射してキーホールを形成します。しかし、溶接中のリングにはある程度の出力が保たれています。これは、キーホールを安定させ、乱れやカオスを少なくするためです。これにより、スパッタが減少し、より安定した結果が得られます。ビームが溶接シームの終端に到達すると、リング出力が完全にオフになり、コア出力が滑らかに低下して、清浄で均一な終端が形成されます。

この機能は、キーホールの安定性と一貫性を最大限に高めるために加熱プロファイルを材料に合わせて調整したり、溶接の最後に出力を上げ下げしたりするもので、アルミニウムや亜鉛メッキ鋼板などの難しい材料を溶接する際にも同様の効果を発揮します。また、薄い材料や繊細な材料、熱に弱い材料を高精度に溶接することができます。

圧倒的なロジック

Coherent ARMに似たファイバーレーザのメーカーの中には、合計出力の100%をコアビームやリングビームにシフトできることを、利点であるかのようにアピールしているところがあります。というのも、ARMレーザは、コアとリングに出力を分けて、シングルビームよりも良い結果が得られるように入熱を分散させているからです(前述の銅溶接の例のように)。そうでない場合、なぜ最初から標準的なシングルビーム(しかも安価な)ファイバーレーザを使わないのでしょうか?

また、Coherent ARMアーキテクチャが「フレキシブル」ではないという懸念も生まれています。この主張を理解するためには、実際にはARMレーザは2つ以上のファイバーレーザモジュールを用いて構成されており、それぞれのモジュールがコアまたはリングに結合されてさまざまな最大出力比を実現していることを知っておく必要があります(動作時には、それぞれの出力を最大出力の0%から100%まで滑らかに変化させることができます)。

コアファイバーとリングファイバーに供給するモジュールの数は、システムの製造時に設定されます。そのため、2 kWのモジュールを4台使って構成された8 kWのARMレーザでは、3種類のセンター/リングの最大出力比を設定することができます。これらは、6 kW/2 kW、4 kW/4 kW、2 kW/6 kWです。また、この合計値は後から変更することができないため、「柔軟性に欠ける」と言われています。

しかし、お客様のレーザに使用される構成は、レーザを購入するかなり前に行われた加工方法トライアルに基づいています。これらは、生産現場で目標とする動作を成功させるために必要な出力レベルと出力比を設定します。また、加工方法の変動(たとえば、原材料のバッチごとの変更)に対応するために必要な変更をサポートするために、十分に大きな加工方法ウィンドウを提供します。さらに、あるレーザを使用すると、その後の加工方法自体の変更にも非常に大きな幅を持たせることができます。つまり、最初に適切な出力と出力比を決めておけば、後でレーザ出力を大きく変える必要はありません。

競合他社は、Coherentの製品が「本物の」8 kWファイバーレーザではないと主張するかもしれません。これはそのとおりであり、Coherent製品は 8 kWのARMファイバーレーザです。つまり、特定の作業に最適な方法でレーザ出力を適用することができます。また、この8 kWファイバーレーザは、お客様のニーズが変化しても、より良い結果をもたらし続けます。

Coherent Highlight FL ARMシリーズについて

関連資料