パルスレーザ成膜(PLD):研究室から製造工場まで

パルスレーザ成膜(PLD)では、最先端のバッテリーの研究から超電導テープの大量生産まで、あらゆる種類の薄膜の化学量論的製造において強力なエキシマレーザに依存しています。

2023年1月25日、Coherent

エレクトロニクス、光学、フォトニックなどのさまざまな用途の薄膜を製造するには、多様な方法(熱蒸発、反応性スパッタリング、化学蒸着など)があります。しかし近年、パルスレーザ成膜(PLD)は、多くの新しい薄膜用途で採用される技術になり、純粋な研究用ツールから大量生産に対応するツールへと変遷しています。ここでは、パルスレーザ成膜(PLD)の仕組みと主な利点、および興味深い用途をご紹介します。

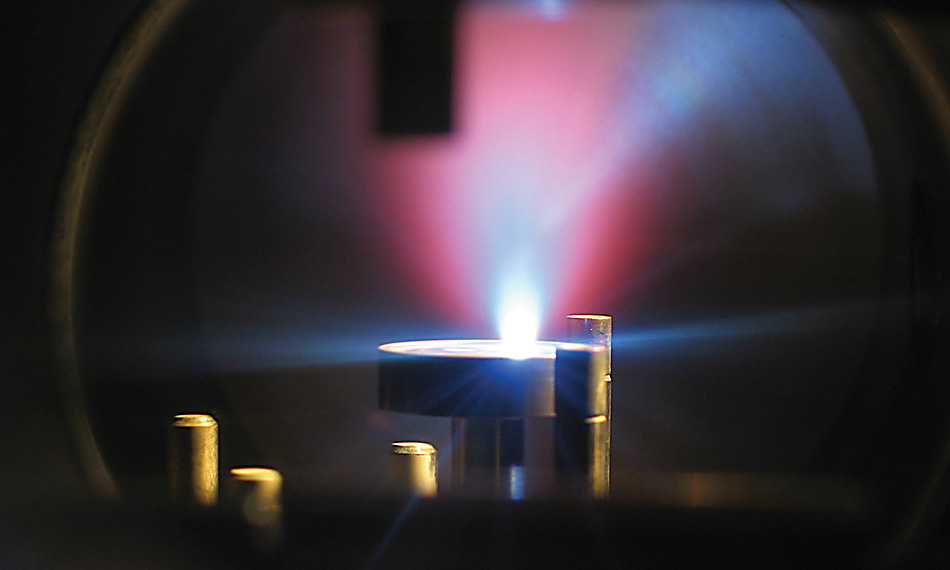

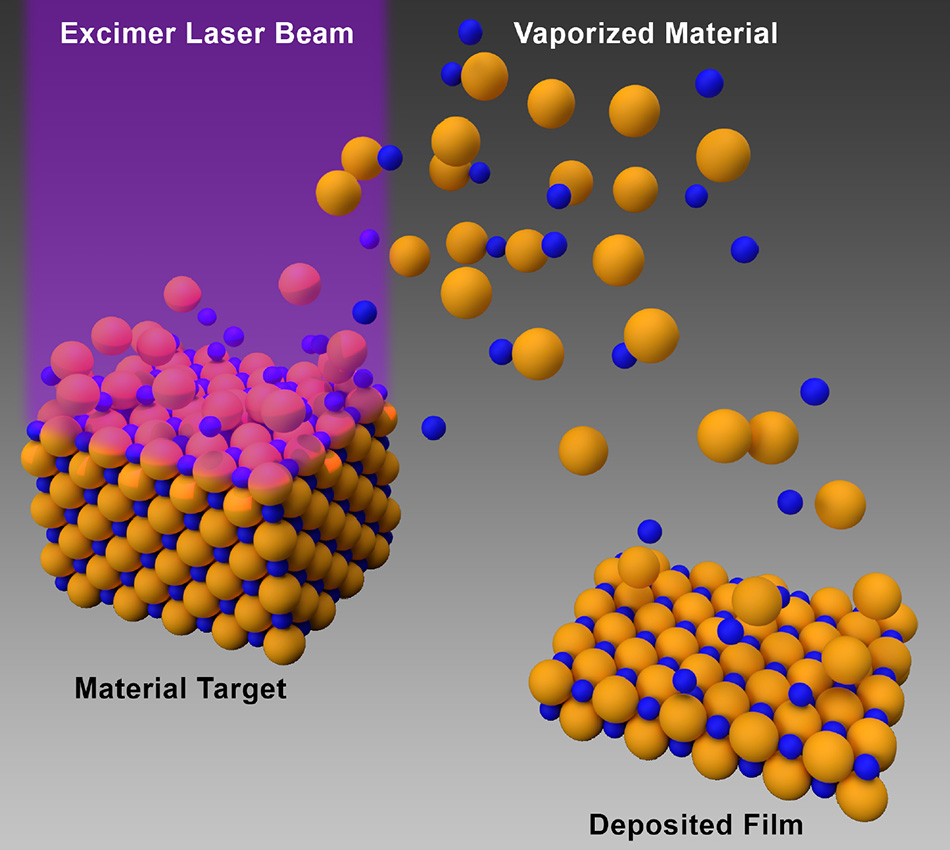

パルスレーザ成膜(PLD)では、ターゲットと呼ばれる薄い材料の固まりを、成膜する基板に近い真空容器内に配置します。その後、材料の仕様に応じて、193 nm、248 nm、308 nmで動作している高エネルギー紫外線エキシマレーザからのパルスをターゲットに照射します。エキシマレーザパルスの高い流束量により、電離度が高く運動エネルギーの高い原子種が発生します。この原子が基板上に蒸着し、徐々に素材の膜を形成します。

化学量論的な結果

化学量論とは、物質中の異なる原子の割合を意味する化学用語です。たとえば、エチレンの化学量論は水素と炭素が2:1です。パルスレーザ成膜(PLD)でグラファイト(つまり、炭素原子のみ)のような元素系ターゲット材を使用する場合、他の可能性がないため薄膜は常にターゲットと同じ組成になります。

しかし、多くの重要な新しい種類の薄膜は、非常に複雑な化学量論を持っています。傑出した例には、高温超伝導体(HTS)やペロブスカイト材があり、これらは次世代太陽電池(ソーラー)などの新しいフォトニックデバイスに使用されています。課題は、ターゲットで材料を蒸発させ、すべての原子を同じ比率(元のターゲット形態と同じ化学量論)で基板上に蒸着させることです。そして、この加工方法を化学量論的な成膜と呼び、その薄膜を化学量論的な薄膜と呼んでいます。

化学量論的パルスレーザ成膜(PLD)による、ターゲットと同じ組成の薄膜の作成。

エキシマレーザを用いたパルスレーザ成膜(PLD)の大きな利点の一つは、加工方法を適切に最適化すれば、極めて化学量論的な膜を作ることができることです。交互に積層された2種類以上の材料に機能が依存する最先端のデバイスでは、さまざまな素材に対応できる能力がさらに重要です。対照的に、特に、質量や化学的性質が大きく異なる原子が材料に混在している場合など、他の複数の成膜加工方法では、この点に苦労します。

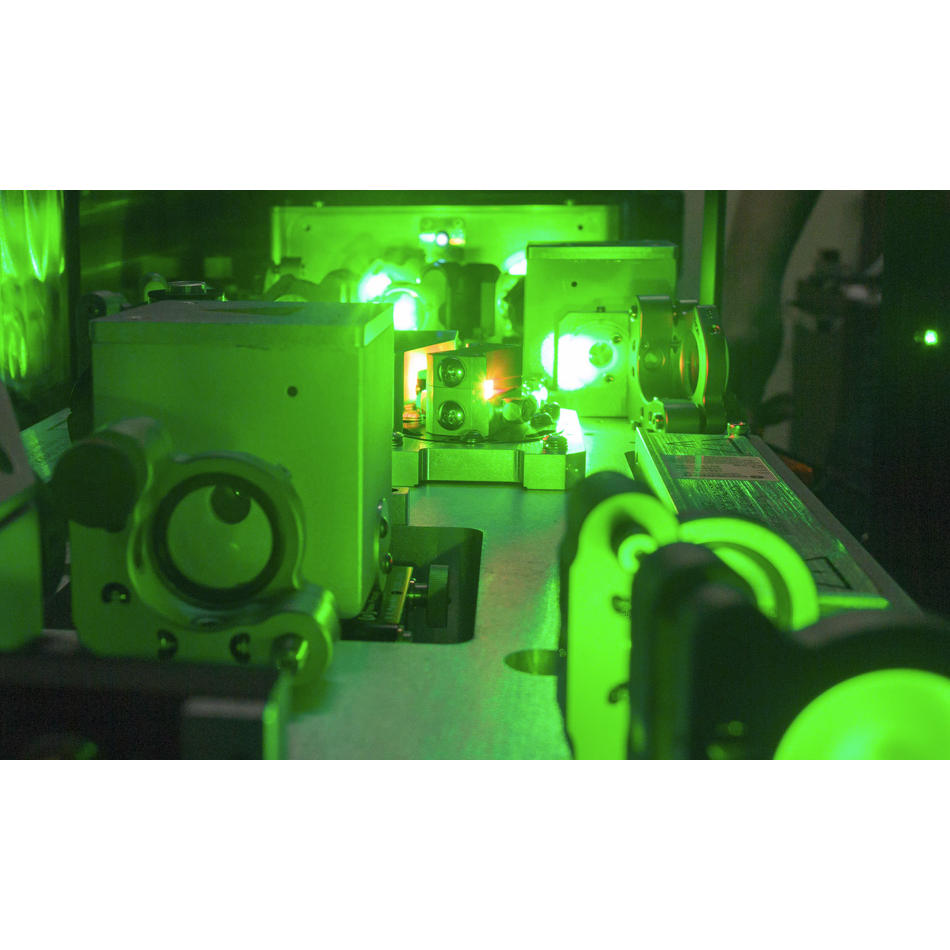

適切なエキシマレーザ

パルスレーザ成膜(PLD)の成功には、以下に示す3つのレーザパラメータが非常に重要であり、成功とは、均一な厚みと正しい化学量論で高密度の膜が高い収率で得られることであると定義されます。

1つめはビームの高い均一性です。均一なビーム強度により、最適化された同じ流速量で、ターゲットのより広い面積をアブレーションすることができます。ビームのホットスポットや弱いスポットがあると、この最適化が損なわれ、薄膜の品質や均一性が損なわれる可能性があります。同じ理由で、パルスレーザ成膜(PLD)にはパルス間安定性に優れるエキシマレーザが必要です。最後に、パルスレーザ成膜(PLD)には、生産ラインでの加工方法の拡大を可能にするために、高パルスエネルギーで高出力のエキシマレーザが必要です。

エキシマレーザのCoherent COMPexシリーズは、これらの要件を満たしているため、パルスレーザ成膜(PLD)用途向けの主要な選択肢です。最大750 mJのパルスエネルギーと30 W以上の出力を持つこれらのレーザは、0.75%、rmsの比類ないパルス安定性を備えているため、高い流速量制御を確保できます。

パルスレーザ成膜(PLD)の用途

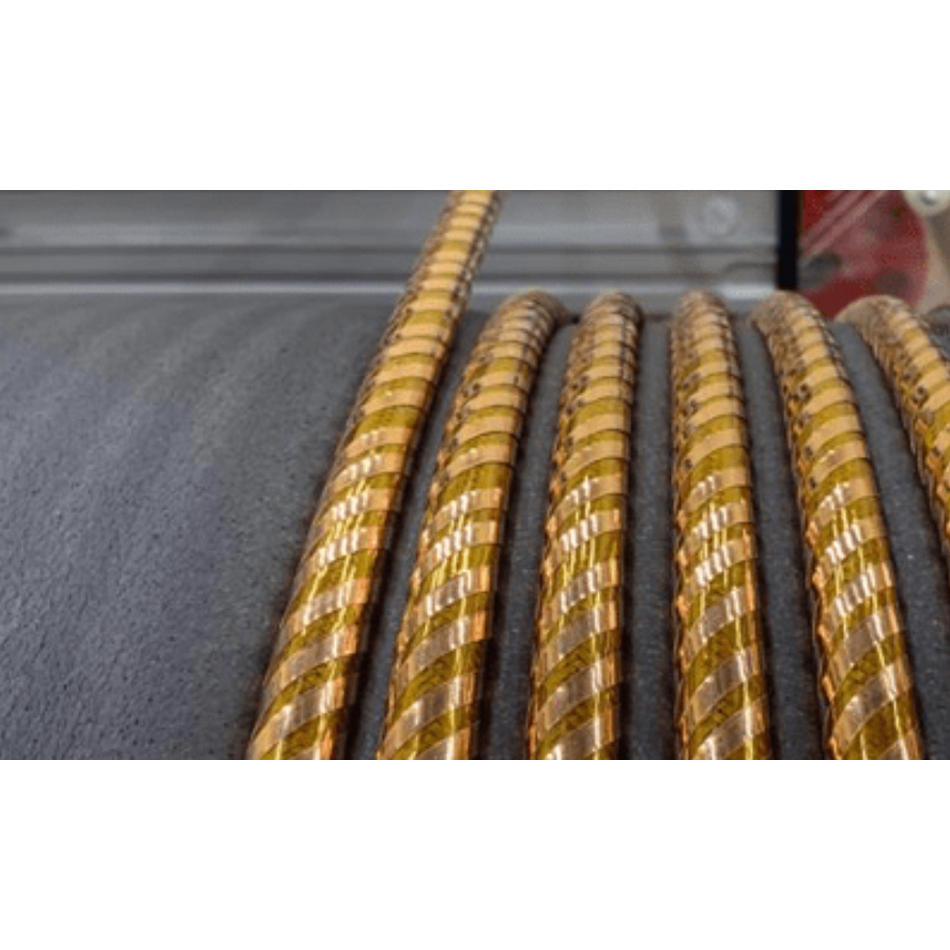

高温超電導テープ

希土類バリウム銅酸化物(REBCO)パルスレーザ成膜(PLD)超電導層を含む高温超電導(HTS)多層テープは、核融合、MRI、粒子加速器などの新世代の磁石や、低損失の送電網部品に欠かせない要素です。エキシマレーザベースのパルスレーザ成膜(PLD)だけが、実際の産業用途に適用可能なHTS膜を提供できることが証明されています。

無線周波数ピエゾフィルター

圧電窒化アルミニウム(AlN)薄膜に基づく高周波(RF)フィルターは、移動体通信インフラに広く使用されています。5Gや次世代Wi-Fiの規格は、より薄く、よりピエゾ活性の高い、精密なドーパント濃度の結晶性薄膜に依存しています。パルスレーザ成膜(PLD)法では、従来のスパッタ成膜加工方法よりもさらに低コストで優れたRF薄膜を製造することができます。これにより、5Gや6Gの時代に対応した均質なRF特性を持つ、高度に整列した薄膜を作ることができます。

ダイヤモンドライクカーボン(DLC)層

耐摩耗性と機械的安定性に優れ、摩擦係数が極めて低いDLC(ダイヤモンドライクカーボン)コーティングは、高い応力がかかる工具や部品をコスト効率良く使用するための鍵です。エキシマレーザは、水素を含まないDLC層を低温PLD加工方法で成膜します。また、エキシマレーザアニーリングと組み合わせた場合、さまざまな素材に対する良好な接着性を確保できます。

薄膜アブレーションウェハ

薄膜製造は、MEMS、半導体、太陽光発電、有機ELディスプレイ、RFフロントエンドフィルターなど、さまざまなウエハベースの市場で応用されています。300 mmまでの産業用ウエハサイズに対応した、成熟したパルスレーザ成膜(PLD)加工方法により、システムサプライヤーは、既存の手法(スパッタリング法、原子層成膜法、化学蒸着法など)を超えて能力および薄膜の複雑性/機能を拡張することができます。

固体薄膜バッテリー

固体電解質に基づくバッテリーセルは、成長するe-モビリティ市場において、航続距離の延長と急速充電機能を実現します。パルスレーザ成膜(PLD)は、密度や化学量論的組成が調整可能でナノメートルレベルの厚み精度を持つ負極および正極材料から成る、最先端のイオン伝導性固体電解質の成長を可能にします。

透明導電性酸化物

ハライドペロブスカイト太陽電池(ソーラー)などのさまざまな種類の太陽電池では、感度の高い有機物層の上に透明な導電性電極を成膜することが大きな課題の一つです。ウエハベースのパルスレーザ成膜(PLD)により、バッファーフリー半透明ペロブスカイト太陽電池(ソーラー)用の高品質な透明電極の製造が可能になりました。

パルスレーザ成膜(PLD)に最適なエキシマレーザ

結論として、エキシマレーザはパルスレーザ成膜(PLD)に最適なレーザであり、化学量論的な膜生成を支える高い光子エネルギーと、工業生産速度を可能にする高いパルスエネルギーおよび平均出力を提供することができます。また、これらの全く異なる例で示されるように、非常に多様な薄膜に適用できるため、現在最も急成長しているレーザアプリケーションの一つです。