Laser in der Displayherstellung: Excimerlaser Annealing

Coherent Excimerlaser führen einen Schlüsselprozess durch, der hellere, höher auflösende und energieeffizientere Displays ermöglicht.

4. Oktober 2022 von Coherent

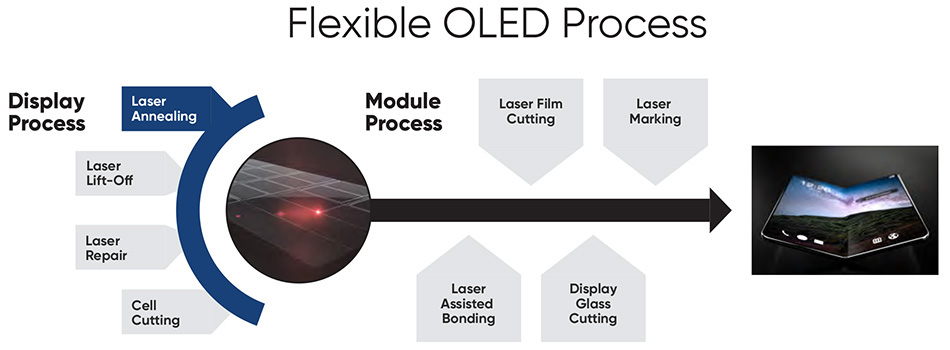

Die AMOLED-Displays, die heute in den meisten Handys verwendet werden, sind großartig - hell und scharf - und unter der Oberfläche haben die Hersteller sie so konstruiert, dass sie weniger Strom verbrauchen. Das ist wichtig, denn das Display verbraucht in der Regel mehr Akkustrom als alle anderen Teile des Telefons. Es gibt eine enorme Menge an Technologie, die eingesetzt wurde, um all dies zu ermöglichen. Und die Coherent-Laser spielen dabei eine absolut entscheidende Rolle. In dieser sechsteiligen Blogserie werden wir uns einige der Möglichkeiten ansehen, wie Laser bei der Herstellung von Displays eingesetzt werden.

Einer der wichtigsten Prozesse, die von Coherent-Lasern ausgeführt werden, findet bereits im ersten Schritt der Herstellung des Bauteilkreises statt. Dabei wird eine dünne Schicht Silizium – der Halbleiter, der das Herzstück aller modernen Festkörperelektronik ist – auf einer großen Platte, dem sogenannten „Mutterglas“, abgeschieden Heute sind diese Muttergläser in der Regel 1,5 m x 1,85 m (GEN 6,5) groß, obwohl die Mobiltelefonhersteller sie noch größer machen wollen, um die Kosten für die einzelnen Displays zu senken.

Lesen Sie die anderen Blogartikel in dieser Serie über Laser in der Displayherstellung |

|||

Das Problem ist amorph

Aber es gibt ein kleines Problem mit dieser Schicht aus Silizium. Bei der chemischen Gasphasenabscheidung wird amorphes Silizium hergestellt. In amorphem Silizium sind die einzelnen Atome in unregelmäßiger und ungeordneter Weise verteilt. Schaltkreise aus amorphem Silizium haben keine guten elektronischen Eigenschaften, was bedeutet, dass das Display dunkler ist und mehr Batteriestrom verbraucht.

Im Gegensatz dazu werden die integrierten Schaltkreise in Mobiltelefonen und allen anderen elektronischen Geräten, die wir heute verwenden, aus einkristallinem Silizium hergestellt. In einkristallinem Silizium sind die Atome hochgradig geordnet. Diese Anordnung führt zu sehr guten elektronischen Eigenschaften und ist einer der Gründe, warum moderne Mikroprozessoren so rasend schnell sind.

Leider lassen sich die Techniken, mit denen die für Mikroprozessoren verwendeten einkristallinen Siliziumscheiben hergestellt werden, nicht auf die Größe einer Mutterglasscheibe skalieren. Aber es gibt noch eine dritte Form von Silizium - polykristallines Silizium -, bei der die Atome ziemlich regelmäßig angeordnet sind. Die wichtigste Kennzahl ist hier die Elektronenbeweglichkeit. Die Elektronenbeweglichkeit von polykristallinem Silizium kann bis zu 200 Mal höher sein als die von amorphem Silizium (und die Elektronenbeweglichkeit von einkristallinem Silizium ist in der Regel mindestens doppelt so hoch wie die von polykristallinem Silizium). Die Verwendung von polykristallinem Silizium ist ein wichtiger Faktor, warum die aktuellen Displays so brillant sind.

Eine glänzende Idee für die Display-Produktion

Wie kommt man also an polykristallines Silizium? Es ist eigentlich gar nicht so schwer – zumindest in der Theorie. Es genügt, die amorphe Siliziumschicht zu erhitzen, bis sie schmilzt, und sie dann schnell abzukühlen, damit sie sich in der polykristallinen Form wieder verfestigt.

Das Problem ist, dass Sie das Silizium auf etwa 600 °C erhitzen müssen, um es zu schmelzen. Aber diese hohe Temperatur und die damit verbundenen schnellen Temperaturwechsel würden Paneele aus normalem Glas beschädigen und erfordern stattdessen die Verwendung teurer, hitzebeständiger Gläser. Das würde Displays viel teurer machen, vor allem, wenn die Hersteller immer größere Glaspanels herstellen.

Die Lösung ist eine Technologie namens Excimerlaser Annealing (ELA), die zur Herstellung von polykristallinem Niedertemperatur-Silizium (LTPS) verwendet wird. Und es basiert auf Coherent-Excimerlasern.

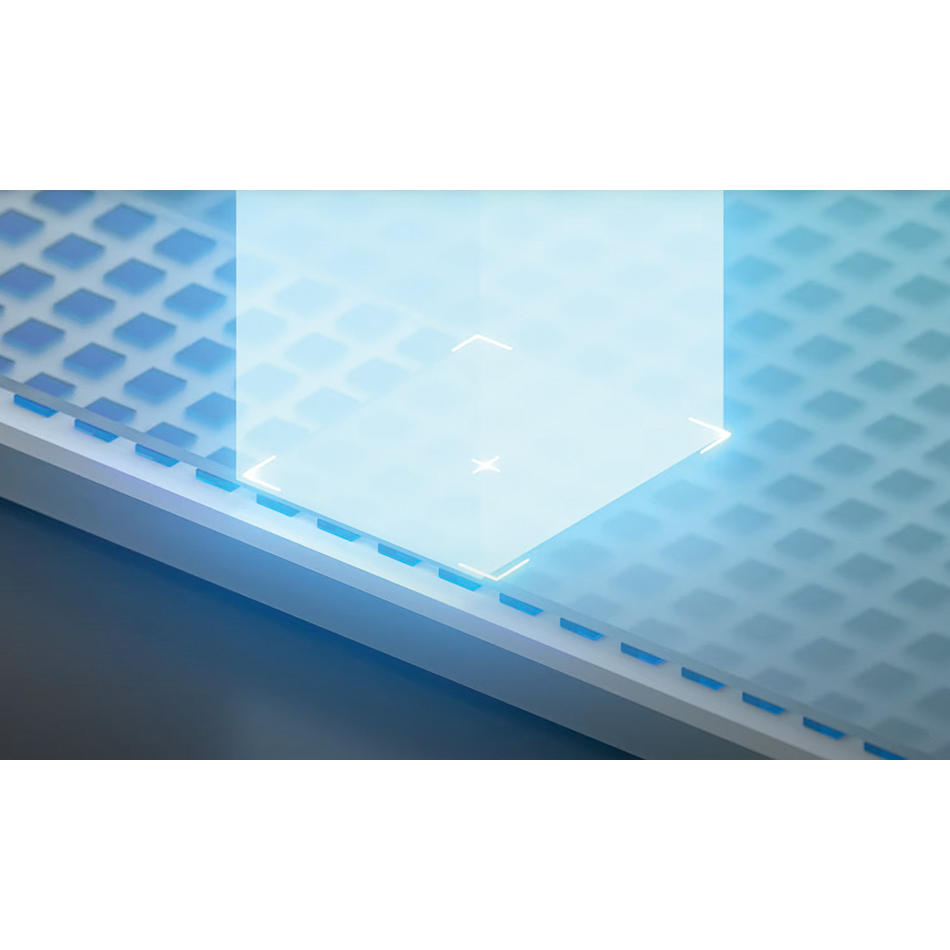

Der Grund für die Verwendung von Excimerlasern ist, dass sie die einzige Quelle sind, die sehr starke Pulse von ultraviolettem Licht erzeugen kann. Das Silizium absorbiert ultraviolettes Licht in hohem Maße, was in Kombination mit der hohen Pulsenergie dazu führt, dass die dünne Siliziumschicht mit nur wenigen Laserpulsen schnell geschmolzen wird. Diese nahezu vollständige Schmelze ist entscheidend für die richtige polykristalline Formation und die gewünschten elektronischen Eigenschaften.

Die hohe Absorption des Siliziums verhindert auch, dass das UV-Licht weit in die darunter liegende Glas- oder Polyamid (PI)-Schicht im Falle von flexiblen Displays eindringt. Das Glas selbst wird also während des Annealing Prozesses nicht heiß, auch wenn das Silizium durch und durch geschmolzen ist. Aus diesem Grund kann ELA auf standardmäßigen, preisgünstigen Glaspanels durchgeführt werden. Aus diesem Grund ist ELA die einzige Methode zur Herstellung von LTPS für AMOLED-Mobiltelefondisplays.

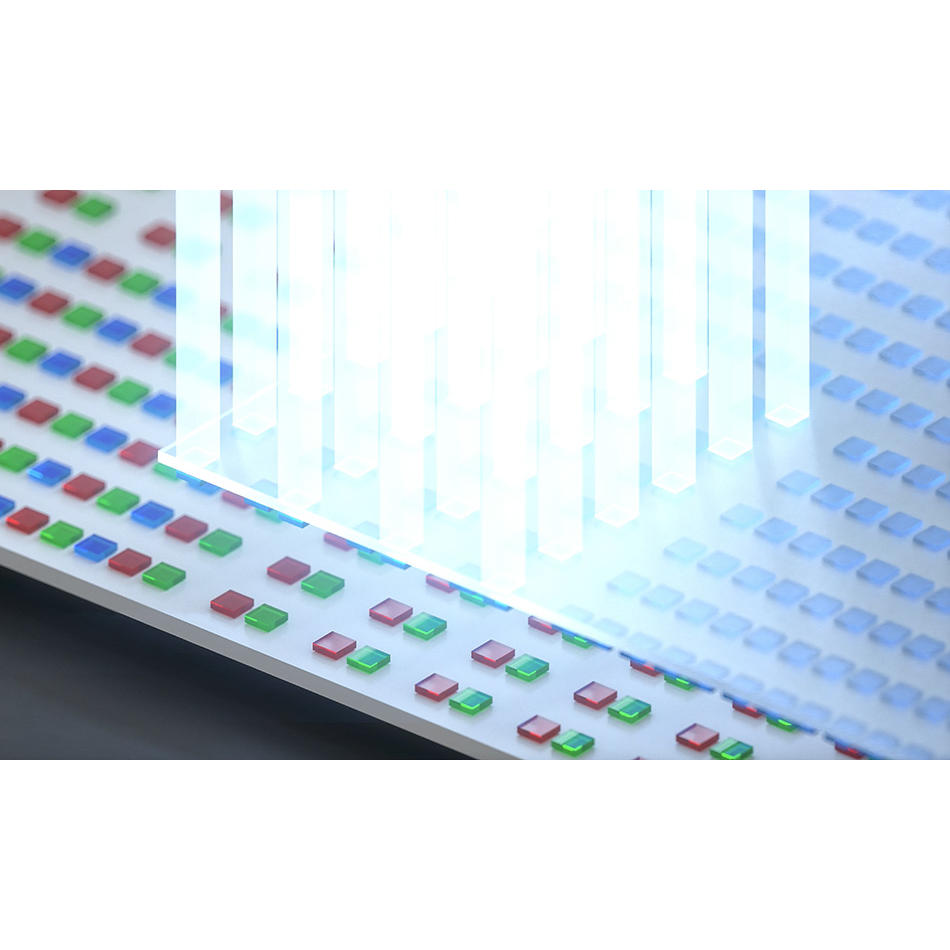

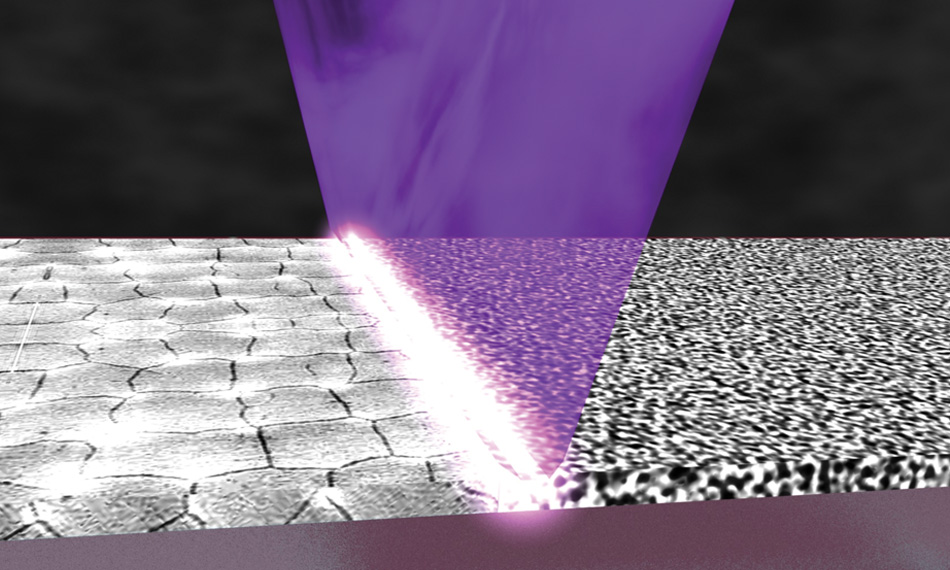

Um ELA auf großen Mutterglassubstraten durchzuführen, wird der normalerweise rechteckige Strahl des Excimerlasers in einen dünnen Linienstrahl umgeformt, der in der Regel die Breite des Panels hat. Dieser dünne Linienstrahl wird auf die Glasplatte fokussiert und über ihre gesamte Länge gescannt, um das gewünschte Schmelzen und die Rückverfestigung des Siliziums zu erreichen.

Produktions-ELA

Jedes Jahr werden etwa 1,5 Milliarden Mobiltelefone hergestellt. Jeder der großen Hersteller produziert jeden Tag etwa eine Million Mobiltelefone. Es versteht sich von selbst, dass diese Unternehmen ihre Produktionsprozesse äußerst zuverlässig und kostengünstig gestalten wollen. Denn bei diesen Volumen kostet alles, was das Fließband auch nur kurzzeitig aufhält oder zu Ausschuss führt, enorm viel Geld.

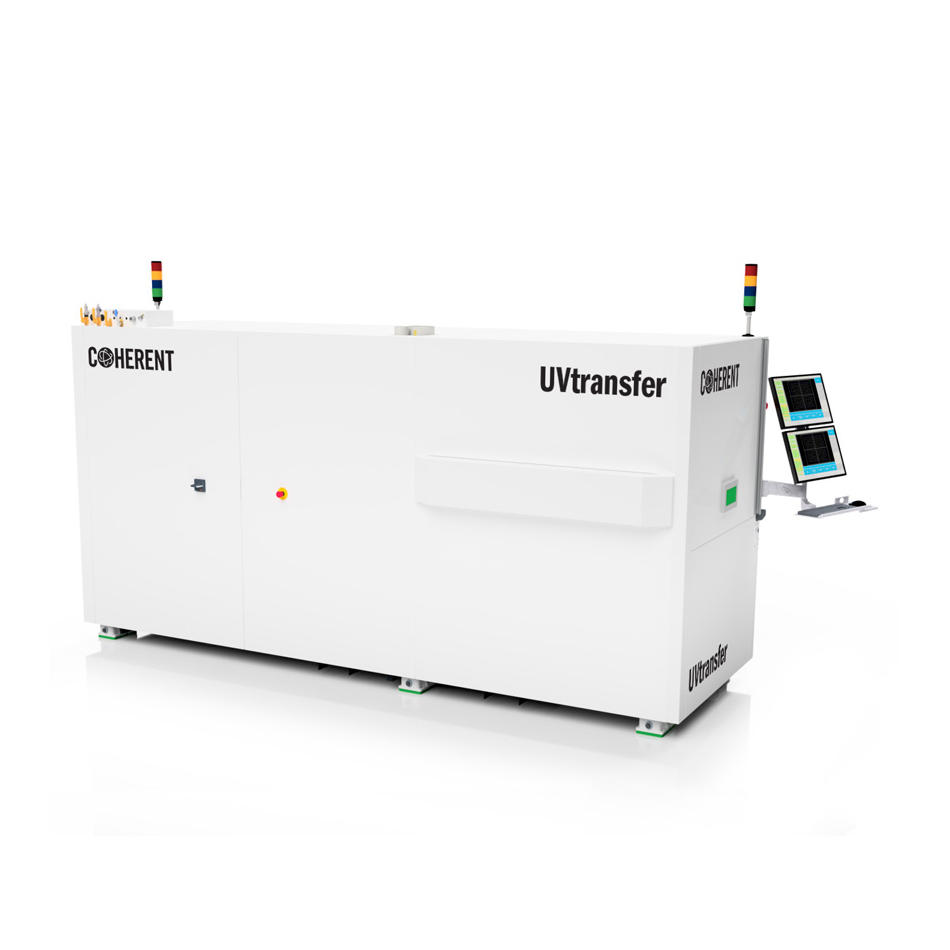

Die LineBeam-Systeme von Coherent sind die kosteneffiziente ELA-Lösung für hohe Stückzahlen, die von allen großen Displayherstellern verwendet wird.

Die einzige Möglichkeit für Coherent, wirklich sicherzustellen, dass die ELA-Produktion die von den Herstellern geforderte Qualität, Zuverlässigkeit, den Durchsatz und die Kosteneigenschaften erreicht, besteht darin, integrierte UV-Laser und optische Systeme zu liefern – unser Coherent LineBeam System. Denn ELA-Systeme, die in der Praxis in großen Stückzahlen eingesetzt werden, bestehen aus mehreren verschiedenen Komponenten, von denen jede einzelne gut funktionieren und auch mit den anderen Teilen des Systems einwandfrei zusammenarbeiten muss. Diese Komponenten umfassen:

- Excimerlaser – die VYPER-Serie von Coherent –, die für die Lieferung von Pulsen mit sehr hoher Energie bei hohen Wiederholraten (zur Erzielung der erforderlichen Durchsatzgeschwindigkeiten), mit außerordentlicher Stabilität und langer Betriebslebensdauer ausgelegt sind.

- LineBeam-Optik, die den rechteckigen Excimerlaserstrahl in eine lange, dünne Linie mit extrem gleichmäßiger Intensität umformt. Dies ist notwendig, damit die Eigenschaften des ELA-Prozesses nicht von der Position entlang des Strahls abhängen.

- Aktive Überwachungs- und Kontrollsysteme zur Überprüfung und Gewährleistung von Prozessqualität und -konsistenz.

ELA ist ein unverzichtbares Werkzeug bei der Herstellung von hochwertigen Displays. Und das wird sich in absehbarer Zeit auch nicht ändern, denn Coherent skaliert seine LineBeam-Systeme immer weiter, um die größeren Formate des Mutterglases zu verarbeiten, das die Hersteller für die nächste Generation größerer Mobiltelefon- und Tablet-Geräte verwenden wollen.