Laser in der Displayherstellung: Schneiden von Displayglas & Kamerafenster

In Verbindung mit der Filamenttechnologie liefern Ultrakurzpulslaser (USP-Laser) von Coherent herausragende Ergebnisse beim Schneiden von geschliffenem Glas und Saphir. Die Kombination mit fortschrittlicher Optik ermöglicht eine präzise Prozessoptimierung für besondere Aufgaben.

4. Oktober 2022 von Coherent

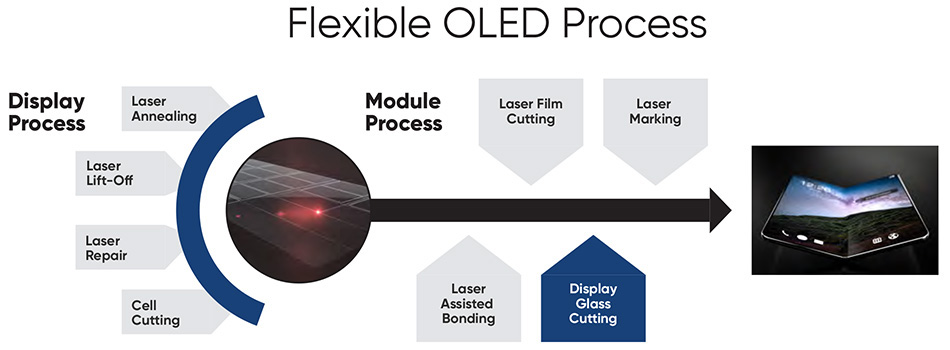

Einer der letzten Produktionsschritte für Smartphones und andere mobile Geräte ist das Aufbringen eines Schutzglases über der Anzeige, sowie das Anbringen von Schutzfenstern über den Kameraobjektiven. Für eine kostengünstige Produktion müssen all diese Komponenten rasch und mit hoher mechanischer Präzision aus größeren Stücken in ihre endgültigen Formen geschnitten werden.

Lesen Sie die anderen Blogartikel in dieser Serie über Laser in der Displayherstellung |

|||

Die Oberflächenrauhigkeit und Eigenspannungen, die bei diesem Schnitt entstehen, sind wichtig, da sie die Bruchfestigkeit des fertigen Teils beeinflussen. Auch die Entstehung von Ablagerungen ist ein Faktor, da sie zusätzliche Reinigungsschritte zu deren Entfernung notwendig machen könnte. Außerdem muss vermieden werden, dass Beschichtungen oder andere Funktionsschichten beim Schneiden beschädigt werden.

Ultrakurzpulslaser-(USP-Laser)-Schneiden basierend auf Filamentierung erfüllt all diese Anforderungen. Die spezifische Art und Weise, wie dies umgesetzt wird, hängt jedoch von den Besonderheiten des Prozesses und der Wirtschaftlichkeit der Produktion ab. Schlüsselfaktoren umfassen das Material und die Dicke des Fensters, die Schnittlänge und -form sowie die notwendige Durchsatzgeschwindigkeit.

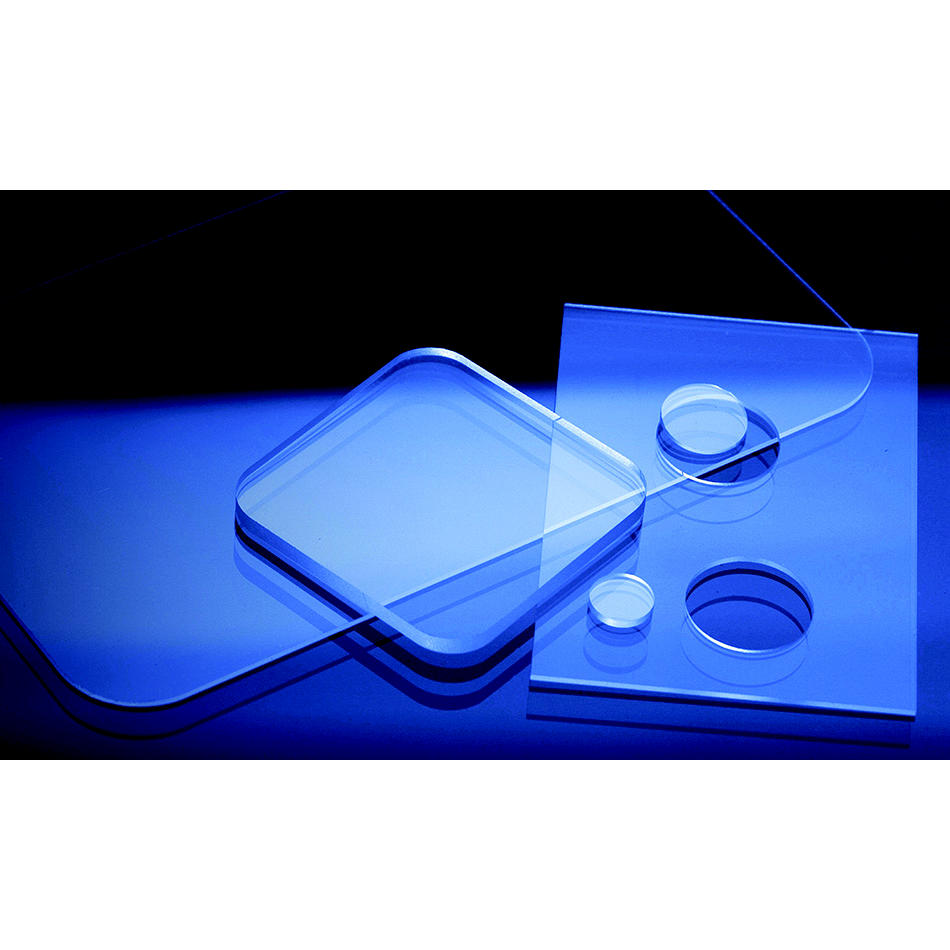

USP-Laser sind der "Schlüssel" zum Glasschneiden

Die meisten Schutzgläser, welche heutzutage in Mobilgeräten verwendet werden, bestehen aus chemisch gehärtetem Alkali-Alumosilikat (wie z.B. Gorilla®-Glas), thermisch gehärtetem Natron-Kalk-Glas oder ähnlichen Materialien. Die Dicke von Schutzglas für flexible Displays liegt typischerweise bei etwa 0,5 mm. Für faltbare Displays kann es bis zu 30 µm dünn sein.

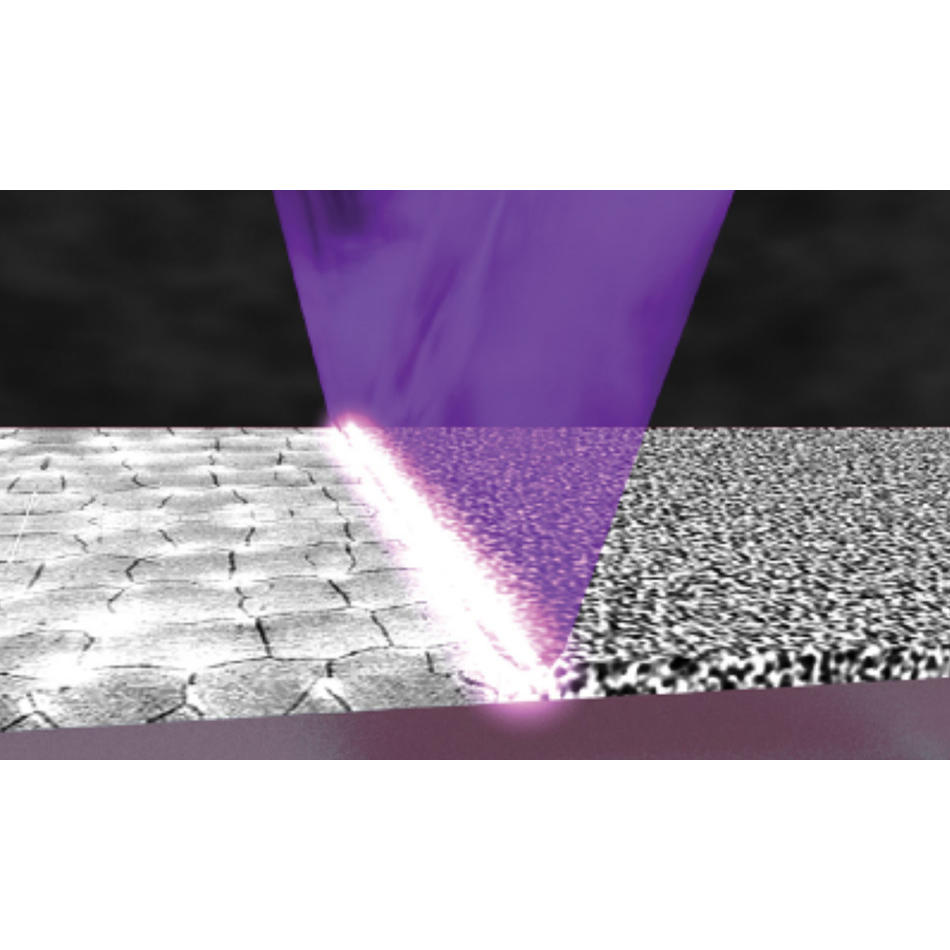

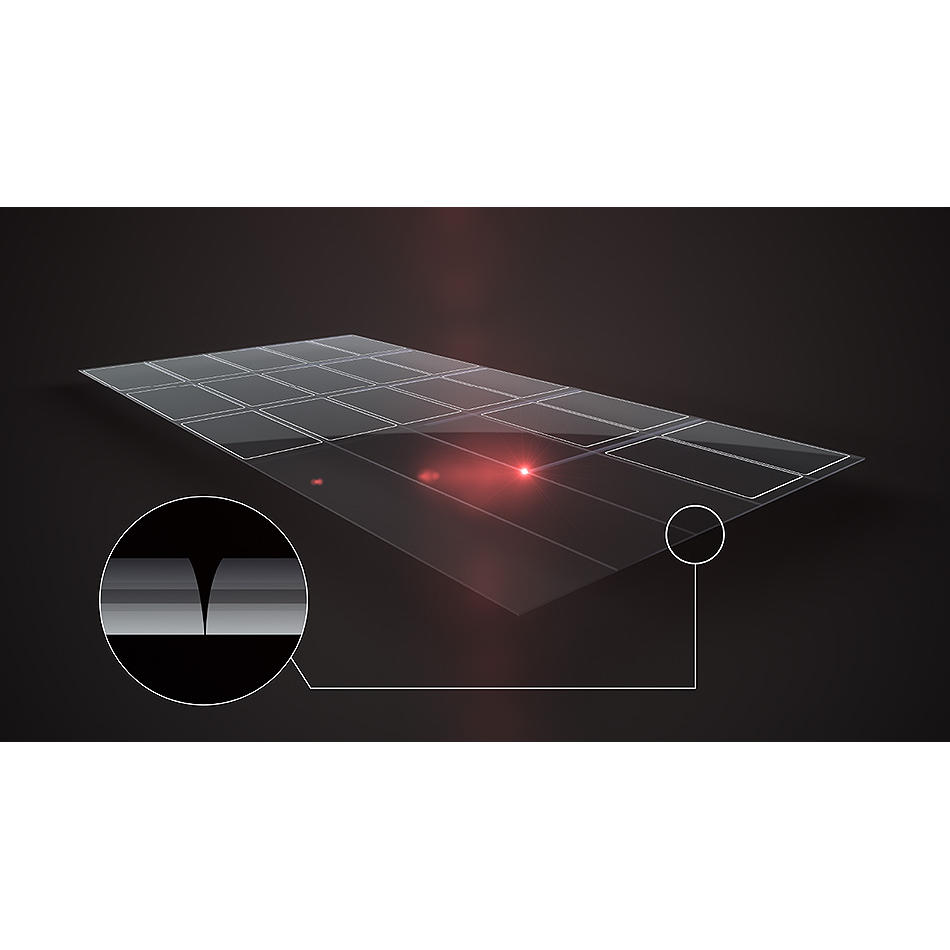

Um zu entscheiden, wie Filamentschneiden auf Teile wie diese anzuwenden ist, wird zunächst die Laserwiederholrate betrachtet. Der Grund dafür besteht darin, dass der Laserstrahl beim Filamentschneiden über die Oberfläche des Teils bewegt wird und jeder Puls (oder Pulsfolge) ein einzelnes Filament erzeugt – ein Loch, welches das Glas vollständig durchdringt. Ziel ist es, eine Reihe von im Wesentlichen gleichmäßig verteilten Perforationen im Glas herzustellen (typischerweise in Abständen von jeweils etwa 50 µm). Anschließend wird an der Perforation Spannung induziert, um diese in einen durchgehenden Riss umzuwandeln. Dadurch kann das Teil abgetrennt werden. Häufig wird bei diesem Prozess ein Coherent-CO2-Laser verwendet, um eine örtlich sehr begrenzte Hitzespannung entlang der Perforationslinie zu erzeugen.

Je höher die Laserwiederholrate, desto schneller kann der Strahl über die Glasoberfläche bewegt werden, um Löcher in bestimmten Abständen zu erzeugen. Somit kann der Coherent HyperRapid NXT (Wiederholrate bis zu 400 kHz) zum Schneiden großer Teile wie Displaygläser mehr als dreimal so schnell arbeiten als der Rapid LX (Wiederholrate bis zu 90 kHz), obwohl diese beiden Laser dieselbe Energie pro Puls liefern. Jedoch ist der HyperRapid NXT größer und teurer als der Rapid LX.

Kommt es also auf die Durchsatzgeschwindigkeit an, ist der HyperRapid NXT die erste Wahl. Es gibt jedoch auch Situationen, in welchen der Durchsatz oder der Gesamtprozess durch die Tischbewegung oder die Strahllenkung begrenzt ist. Falls diese dazu führen, dass der Laser nicht mit seiner höchsten Wiederholrate arbeiten kann, ist der HyperRapid NXT nicht in der Lage, seine Vorteile voll zu entfalten. In diesen Fällen ist es möglich, dass der Rapid LX exakt dieselben Qualitätsschnitte und denselben Durchsatz liefern kann.

Saphirschneiden

Kleine runde Saphirfenster werden in den meisten Mobiltelefonen verwendet, um die Kameralinsen abzudecken. Saphir ist extrem hart und kratzfest. Das Material ist aber auch teuer, weswegen es so sparsam eingesetzt wird.

Der Filamentierungsprozess schneidet Saphir mühelos. Da die Teile jedoch klein und rund sind, ist der Rapid LX – mit seiner niedrigeren Wiederholrate und seinen geringeren Kosten – normalerweise die beste Wahl. Um zu verstehen, warum dies der Fall ist, muss man ein weiteres Detail über die tatsächliche Durchführung der Filamentierung kennen.

Damit diese Technik funktioniert, muss der Laserstrahl im Wesentlichen lotrecht zur Oberfläche des Teils eintreten. Aus diesem Grund ist die Fokussieroptik üblicherweise feststehend, während das Werkstück mit Tischen bewegt wird. Scanner werden nicht verwendet, da sie dazu führen würden, dass der Strahl an einigen Stellen des Schnitts in einem Winkel auf die Oberfläche träfe.

Schnelles Schneiden der kleinen kreisförmigen Saphirfenster bedeutet, dass diese Motoren ständig beschleunigen und bremsen müssen. Und je kleiner das Bauteil ist, umso höher wird diese Beschleunigung. Natürlich gibt es ein Limit für die Beschleunigung, welche diese Motoren erzeugen können. In der Regel können sie nicht schnell genug sein, um mit einem Laser, der mit 400 kHz arbeitet, mitzuhalten und den gewünschten Abstand zwischen den Filamenten zu erzeugen. Das bedeutet, der Laser müsste mit einer geringeren Wiederholrate betrieben werden. Das macht den Rapid LX zur optimalen Wahl.

Coherent konzentriert sich auf die Schnittqualität

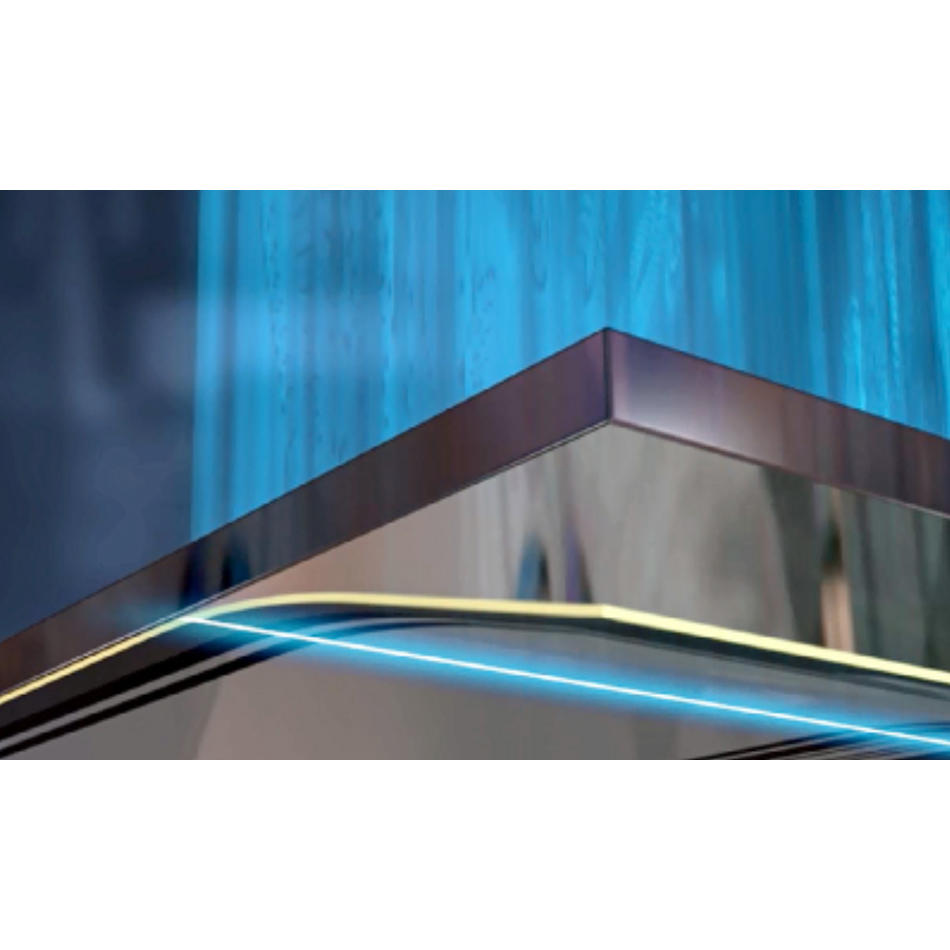

Die für das Filamentschneiden verwendete Strahlführungsoptik ist ebenso wichtig wie die Laserquelle selbst. Bei Coherent haben wir unsere eigene Serie von Fokussieroptiken entwickelt, welche jeweils darauf ausgelegt sind, optimale Ergebnisse in verschiedenen Anwendungen zu erzielen.

Unser "Standard", die Fokussieroptik SmartCleave Advanced Classic ist beispielsweise für Substrate mit einer Dicke von bis zu 1,8 mm ausgelegt. Dies deckt die meisten Displayanwendungen ab. Wir haben aber auch eine Linse im Programm (SmartCleave Advanced LongFi), bei welcher das Strahlprofil speziell dafür optimiert wurde, dass es Teile mit einer Dicke von bis zu 3 mm schneiden kann. Dies führt zu unterschiedlichen Schnitteigenschaften, welche von der exakten Dicke des Teils abhängen, weswegen es wichtig ist, die jeweils einzugehenden Kompromisse zu verstehen.

Am anderen Ende des Spektrums haben wir Optiken speziell zum Schneiden des ultradünnen Glases (< 1 mm), welches die Grundlage für faltbare Displays ist. Die SmartCleave Advanced Low Damage-Optik ist entwickelt worden, um die Spitzenleistungsdichte innerhalb des Fokusbereichs zu reduzieren. Dies geht zu Lasten der Fähigkeit, längere Filamente herzustellen, erzeugt jedoch eine kleinere Wärmeeinflusszone und eine glattere Textur auf der Eintrittsseite. Das Minimieren dieser Oberflächenrauheit ist besonders wichtig für ultradünnes Glas, da sie sich direkt auf die Biegefestigkeit auswirkt.

Es wäre einfach, sich das Herstellerdatenblatt eines USP-Lasers anzusehen und davon auszugehen, dass eine höhere Leistung jedenfalls schnellere oder bessere Ergebnisse liefert. Das ist jedoch ganz und gar nicht der Fall. Und sogar wenn bereits der beste Laser ausgewählt worden ist, muss dieser erst noch auf genau die richtige Art und Weise auf das Teil fokussiert werden. Verlassen Sie sich auf einen Anbieter mit vielen Jahren Erfahrung im Laserglasschneiden und Hunderten von durchgeführten Installationen, um das optimale Rezept zum Glasschneiden zu erhalten.

Entdecken Sie sämtliche Coherent USP-Laser.