凭借 Coherent SmartSense+ 实现经济高效型高精度激光工艺监控

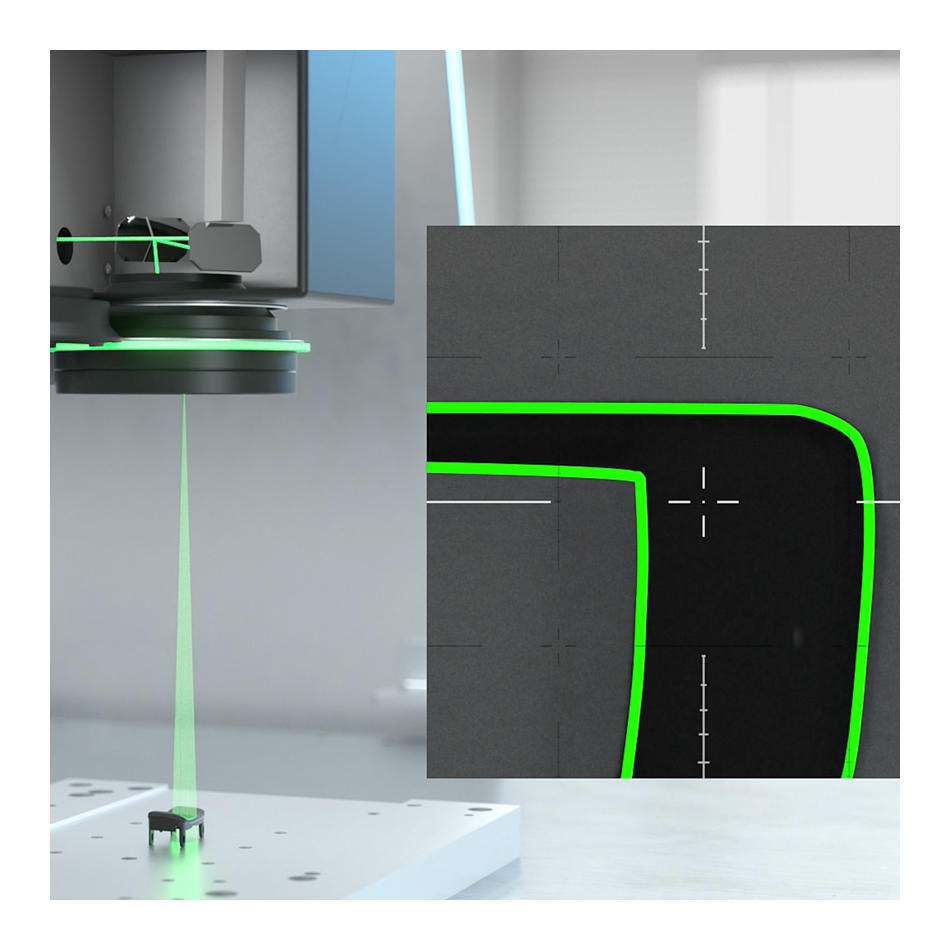

SmartSense+ 解决方案可提高要求苛刻的激光切割、焊接、钻孔和打标应用的质量,并降低废品率。

2022 年 4 月 12 日,作者:Coherent 高意

Coherent 高意推出 SmartSense+,令激光工艺监控比以往更加轻松且更易于实现。该配件不仅可以改进激光工艺的效果,提高可重复性,还可以提供追踪和记录数据。后者对于医疗器械、电动汽车、微电子以及其他高精度制造应用非常重要。

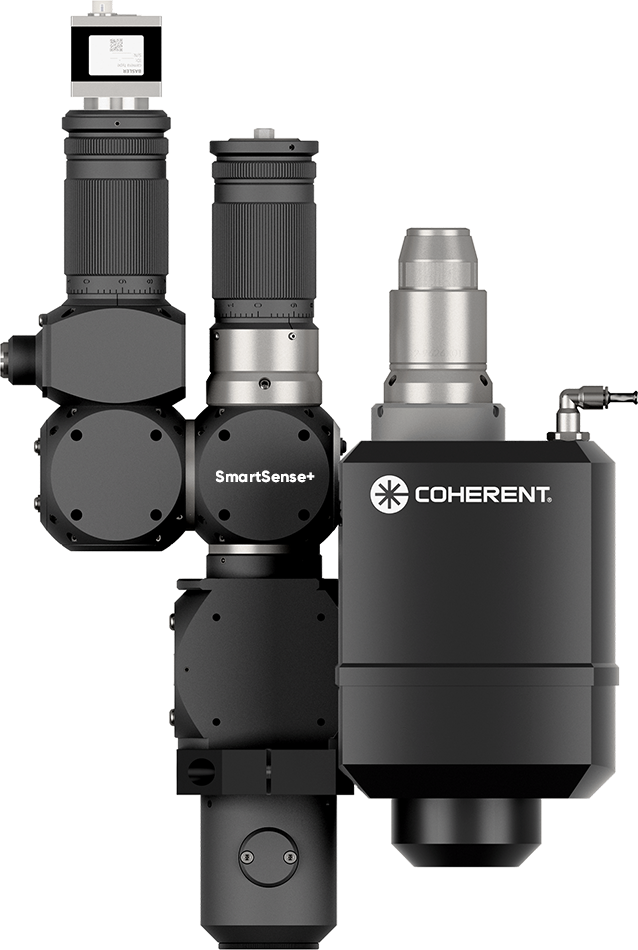

SmartSense+ 是一款光机械配件,融合了光学探测器和(可选)声学传感器,并且涵盖所有必需的数据采集和信号处理电子设备及软件。可轻松集成到 Coherent 高意的 ExactCut、ExactWeld、StarCut、MPS、UW 和 PowerLine 系列激光系统。在适用的系统上,SmartSense+ 操作可通过我们的集成软件平台 Coherent Laser FrameWork 进行。此外,SmartSense+ 还与许多 Coherent 的光纤激光器、半导体激光器以及超短脉冲 (USP) 工业激光器兼容。

如果无法测量,便无法改进

对于要求高质量成果以及产品间和批次间一致性的任何应用而言,实时有序的激光工艺监控至关重要。此外,及早检测到激光工艺变化,可以有机会停止或纠正生产,从而避免坏零件被组装,甚至(在最糟糕的情况下)发运给客户。

详细有序的工艺监控最常用的两种技术是高速摄像机和光学计算机断层扫描 (OCT) 测量。高速摄像机的局限性在于成本较高,看不到零件表面下方的任何东西,而这正是焊接中非常重要的一项能力。通过 OCT 可以查看表面下方,甚至可以在焊接过程中进行匙孔深度测量。但是要实施起来很昂贵。

而不论是表面上方还是下方,SmartSense+ 都能提供相同的激光工艺动态视图,并且使用了一种本质上既不那么复杂也不昂贵的方法。SmartSense+ 光学系统可以捕获后向反射的激光以及工艺本身发射的光。这种光被分解为可见光、激光波长和近红外光 (NIR),并发送到三个单独的探测器。

这些信号共同提供了有关激光吸收情况、激光工艺产生的等离子体(电离羽流)特征以及零件表面温度的详细信息。使用压电接触传感器和麦克风检测声音信号的选项,可以获取更全面的工艺“指纹”,例如焊接过程中或焊接结束后焊缝中的热裂纹。

SmartSense+ 表现出色且智能

OCT 其中一个良好的特性就是它能直接测量几何信息,如焊缝深度或焊缝宽度。相比之下,SmartSense+ 获得的光学和声学测量结果并非“绝对的”。这意味着必须进行测试,才能确定哪些信号会构成“良好”工艺,哪些信号指出错误(以及这些错误的大小)。

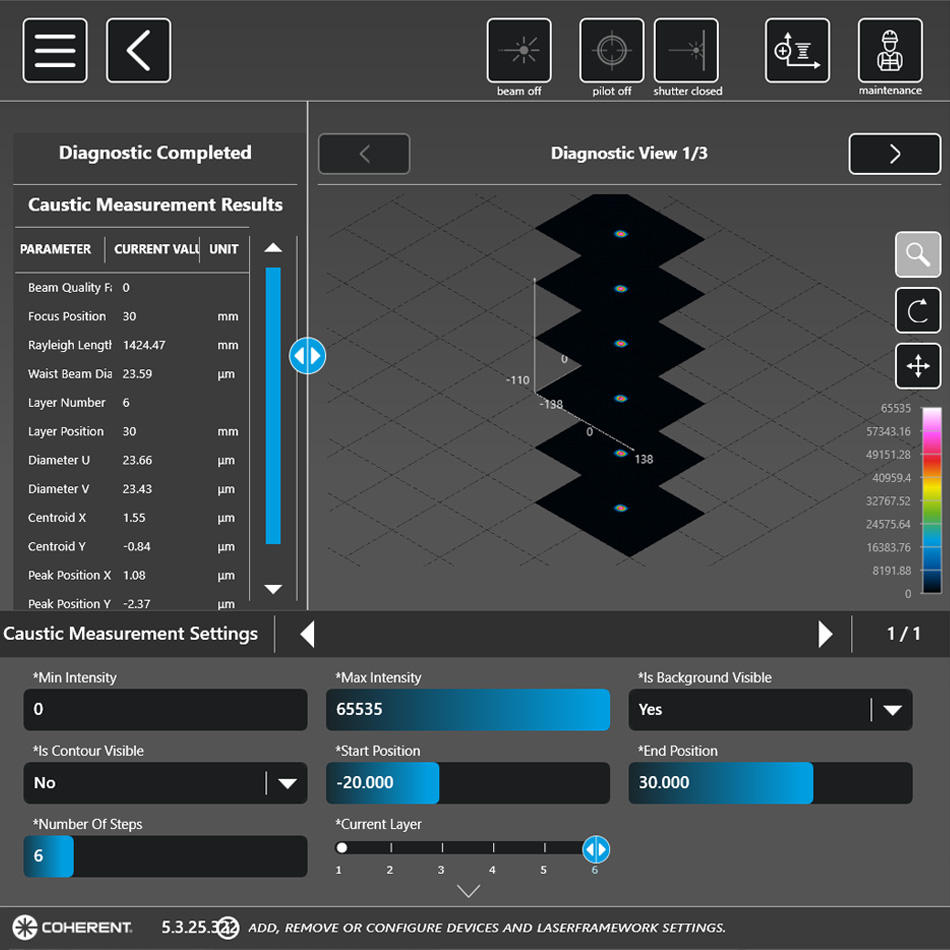

控制 SmartSense+ 的软件让这一切可以轻松实现,并提供极其有效的结果。实际上,它提供了两种方法来实现这一目标。

第一种方法,软件可以进行“路径确定”。在这种情况下,将执行多个工艺,并将每个传感器的最高和最低信号曲线与实际结果关联,以确定每个传感器的可接受工作频带。在生产过程中,任何超出这些限制(路径)的工艺都会立即被标记出来。

第二种方法是使用学习算法和人工智能 (AI) 来分析一组测试,然后将它们与好的或坏的结果关联起来。通过这种方式“教授”系统后,它便可以测量实际工艺并确定质量,可靠性和成功的概率很高。这种方法的优点在于,它不仅为既定的工艺提供通过/无法通过指示,而且实际上还可以指出工艺出错的原因。

SmartSense+ 可以提供激光工艺详细信息

那么,SmartSense+ 究竟能用这些信息测量出什么? 事实上非常多。例如,在焊接工艺中,它可以提供以下数据:

工艺:

- 焊接工艺是否实际发生

- 垂直和水平部件间隙宽度

- 工艺和外罩气流变化

激光操作条件:

- 功率密度变化

- 激光功率波动

- 激光光斑焦点位置的变化

焊接质量评估:

- 表面缺陷,如污染物和划痕

- 焊缝中的孔、空隙和微裂纹

- 熔透或底切不足

- 隆起

- 飞溅

除了提供高质量的工艺数据,SmartSense+ 还具有多种功能。高数据采集率的使用使其能够与连续 (CW) 激光器和脉冲激光器配合使用。此外,它还可以准确测量高功率和低功率工业激光器。而且,虽然这种类型的工艺监控在传统上仅用于激光焊接,但 SmartSense+ 提供的信息也令其有助于切割、打标、内雕甚至表面清洗应用。

详细了解 SmartSense+ 和 Coherent Laser Framework。