Effektive, kostengünstige und präzise Laser-Prozessüberwachung mit Coherent SmartSense+

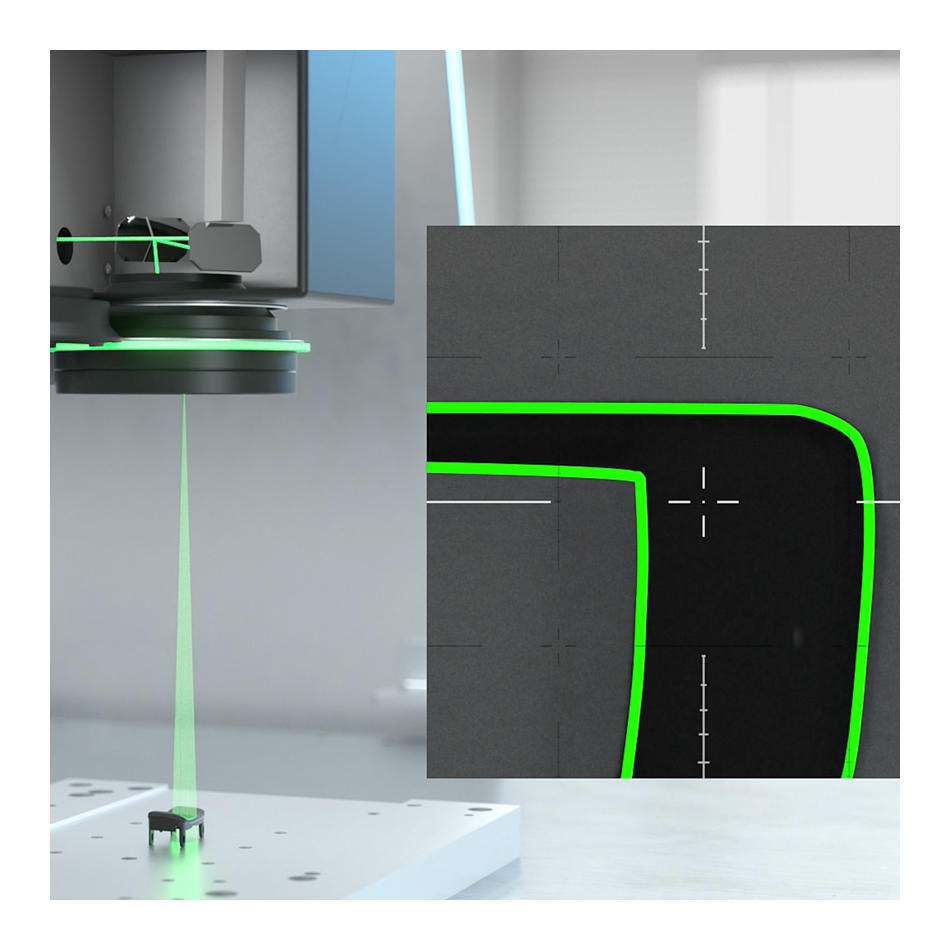

Die SmartSense+ Lösung verbessert die Qualität und reduziert die Ausschussrate bei anspruchsvollen Laserschneid-, Schweiß-, Bohr- und Beschriftungsanwendungen.

12. April 2022 von Coherent

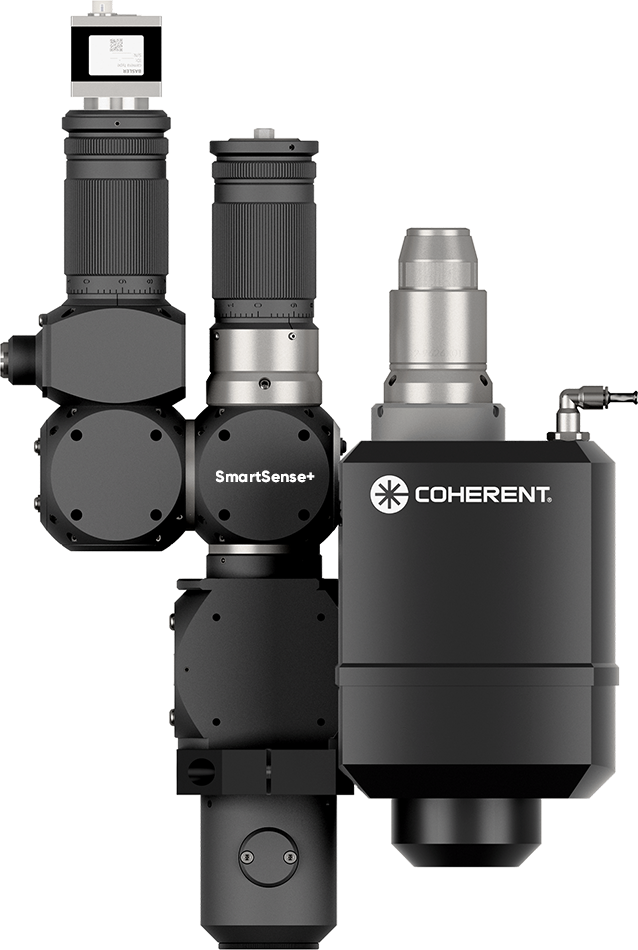

Mit der Einführung von SmartSense+ macht Coherent die Überwachung von Laserprozessen einfacher und zugänglicher als je zuvor. Dieses Zubehör ermöglicht bessere Laserbearbeitungsergebnisse und eine bessere Reproduzierbarkeit und liefert außerdem Rückverfolgbarkeits- und Dokumentationsdaten. Letzteres ist besonders wichtig für die Medizintechnik, die E-Mobilität, die Mikroelektronik und andere hochpräzise Fertigungsanwendungen.

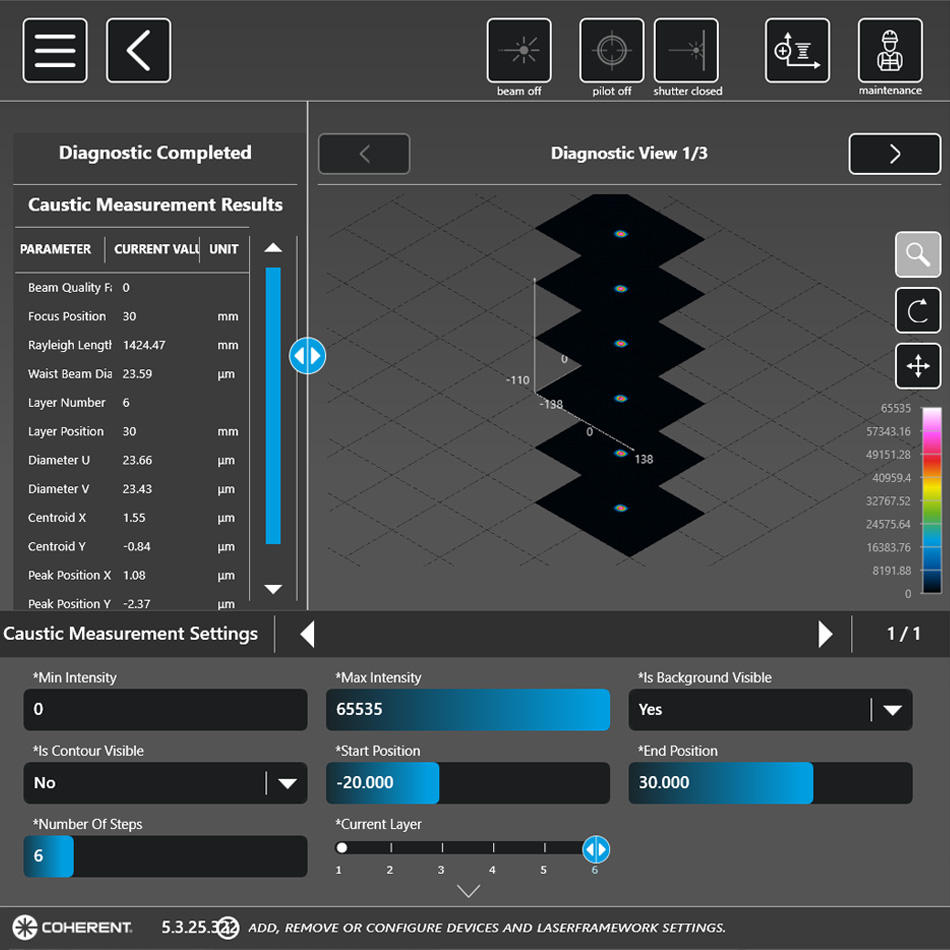

SmartSense+ ist ein optomechanisches Zubehör, das optische Detektoren und (optional) akustische Sensoren umfasst und die gesamte erforderliche Datenerfassungs- und Signalverarbeitungselektronik sowie Software beinhaltet. Es lässt sich problemlos in die Coherent Lasersysteme der Serien ExactCut, ExactWeld, StarCut, MPS, und PowerLine integrieren. SmartSense+ ist auf den entsprechenden Systemen in unsere SoftwareplattformCoherent Laser FrameWork, integriert. SmartSense+ ist auch mit verschiedenen Coherent Faser-, Dioden- und Ultrakurzpuls-Industrielasern (USP) kompatibel.

Was Sie nicht messen können, können Sie auch nicht verbessern

Die Inline-Laserprozessüberwachung in Echtzeit ist entscheidend für jede Anwendung, die qualitativ hochwertige Ergebnisse und die Konsistenz von Produkt zu Produkt und Charge zu Charge erfordert. Darüber hinaus bietet die frühzeitige Erkennung von Abweichungen im Laserprozess die Möglichkeit, die Produktion zu stoppen oder zu korrigieren, bevor ein fehlerhaftes Teil montiert oder – im schlimmsten Fall – an einen Kunden ausgeliefert wird.

Zwei der Techniken, die am häufigsten für die detaillierte Inline-Prozessüberwachung eingesetzt werden, sind Hochgeschwindigkeitskameras und optische Computertomographie (OCT) Messungen. Die Grenzen von Hochgeschwindigkeitskameras liegen in den hohen Kosten und der Tatsache, dass sie nicht unterhalb der Oberfläche des Teils sehen können; eine Fähigkeit, die besonders beim Schweißen wichtig ist. OCT bietet diese Sicht unter die Oberfläche und ermöglicht sogar die Messung der Tiefe von Schlüssellöchern während des Schweißens. Aber es ist teuer in der Umsetzung.

SmartSense+ bietet die gleiche dynamische Sicht auf Laserprozesse auf und unter der Oberfläche, aber mit einem weniger komplexen und kostspieligen Ansatz. Das optische System SmartSense+ erfasst das von hinten reflektierte Laserlicht sowie das vom Prozess selbst emittierte Licht. Dieses Licht wird in seine Komponenten im sichtbaren Bereich, bei der Laserwellenlänge und im nahen Infrarot (NIR) aufgeteilt und an drei separate Detektoren gesendet.

Zusammen liefern diese Signale detaillierte Informationen über die Absorption des Laserlichts, die Eigenschaften des durch den Laserprozess erzeugten Plasmas (ionisierte Wolke) und die Oberflächentemperatur des Teils. Die Option zur Erkennung akustischer Signale mit Hilfe von piezoelektrischen Kontaktsensoren und Mikrofonen ermöglicht die Erfassung eines noch umfassenderen Prozess-Fingerabdrucks, wie z. B. Hitzerisse in einer Verbindung während oder sogar nach dem Schweißprozess.

SmartSense+ ist schlau

Eine der positiven Eigenschaften der OCT ist, dass sie direkt geometrische Informationen wie die Schweißnahttiefe oder die Schweißnahtbreite misst. Im Gegensatz dazu sind die von SmartSense+ erhaltenen optischen und akustischen Messungen nicht „absolut“. Das bedeutet, dass Tests durchgeführt werden müssen, um festzustellen, welche Signale einen „guten“ Prozess darstellen und welche auf Fehler hinweisen (und wie groß diese Fehler sind).

Die Software, die SmartSense+ steuert, macht dies alles ganz einfach und liefert äußerst effektive Ergebnisse. Es bietet sogar zwei Methoden, um dieses Ziel zu erreichen.

Zunächst kann die Software eine „Pfadbestimmung“ vornehmen. In diesem Fall werden mehrere Prozessläufe durchgeführt und die höchsten und niedrigsten Signalkurven der einzelnen Sensoren mit den tatsächlichen Ergebnissen korreliert, um den akzeptablen Betriebsbereich für jeden Sensor zu ermitteln. Jeder Prozess, der diese Grenzen (den Pfad) während der Produktion überschreitet, wird dann sofort gekennzeichnet.

Der zweite Ansatz verwendet Lernalgorithmen und künstliche Intelligenz (KI), um eine Reihe von Tests zu analysieren und diese dann mit guten oder schlechten Ergebnissen zu korrelieren. Nachdem das System auf diese Weise „gelehrt“ wurde, kann es mit hoher Zuverlässigkeit und Erfolgswahrscheinlichkeit tatsächliche Prozesse messen und Qualität bestimmen. Das Tolle an dieser Methode ist, dass sie weit über die bloße Bereitstellung von Go/No-Go-Indikationen für einen etablierten Prozess hinausgeht und tatsächlich einen Hinweis darauf geben kann, warum ein Prozess schief gelaufen ist.

SmartSense+ liefert Details zum Laserprozess

Was genau kann SmartSense+ nun mit all diesen Informationen messen? Eine ganze Menge! Bei einem Schweißprozess zum Beispiel kann es Daten liefern über:

Den Prozess:

- Ob der Schweißvorgang tatsächlich stattgefunden hat oder nicht

- Breite des horizontalen und vertikalen Spaltes

- Prozess- und Schutzgasflussänderungen

Laser-Betriebsbedingungen:

- Leistungsdichte ändert sich

- Schwankungen der Laserleistung

- Verschiebung der Fokusposition des Laserspots

Bewertung der Schweißnahtqualität:

- Oberflächenfehler, wie Verschmutzungen und Kratzer

- Löcher, Hohlräume und Mikrorisse in der Schweißnaht

- Unzureichende Penetration oder Hinterschneidungen

- „Buckel“

- Spritzer

SmartSense+ liefert nicht nur hochwertige Prozessdaten, sondern ist auch vielseitig. Durch die Verwendung hoher Datenerfassungsraten kann es sowohl mit Dauerstrich- (CW) als auch mit gepulsten Lasern arbeiten. Außerdem kann es sowohl Hochleistungslaser als auch Industrielaser mit geringerer Leistung genau messen. Und während diese Art der Prozessüberwachung traditionell nur beim Laserschweißen eingesetzt wurde, sind die von SmartSense+ gelieferten Informationen auch beim Schneiden, Beschriften, Gravieren und sogar bei Reinigungsanwendungen nützlich.

Erfahren Sie mehr über SmartSense+ und Coherent Laser FrameWork.

Verwandte Ressourcen