WHITEPAPER

Eine Herausforderung für Medizinprodukte: Schweißen von dünnen Drähten aus unterschiedlichen Metallen

Überblick

Edelstahl oder Nitinol sind beliebte Materialien für medizinische Geräte. Anwendungsexperten von Coherent haben ein Verfahren entwickelt, um dünne Drähte aus solchen schwer zu schweißenden Materialien sicher zu schweißen. Dieser Prozess kann sogar durchgeführt werden, ohne die Kunststoffbeschichtung zu zerstören.

Mikroschweißen für medizinische Geräte

DasLaserschweißen wird häufig bei der Herstellung von medizinischen Geräten wie Implantaten oder endoskopischen Geräten eingesetzt, oft um empfindliche Teile zu verbinden. Dies wird zu einer Herausforderung, wenn das Verbindungsmaterial sehr dünne Drähte aus schwer zu schweißenden Materialien sind. Typische Materialien sind Edelstahl, Nitinol oder Titan, da sie biokompatibel, korrosionsbeständig und leicht sterilisierbar sind. Die Herausforderung wird noch schwieriger, wenn eine Verbindung von unterschiedlichen Materialien beabsichtigt ist. Der Laser ist das bevorzugte (wenn auch nicht das einzige) Werkzeug für diese Aufgabe. Das Schweißen solcher Materialien darf ihre wünschenswerten physikalischen Eigenschaften nicht beeinträchtigen, z. B. die Memory-Eigenschaften von Nitinol.

Beim Verbinden dünner Drähte ist ein Nullabstand erforderlich. Sie müssen genau aneinander liegen, da kein Füllmaterial verwendet wird und selbst ein kleiner Abstand für eine zuverlässige Verbindung zu groß sein kann. Dementsprechend muss auch der Laserstrahl präzise fokussiert werden. Während das erste Problem mit einer Halterung gelöst wird, erfordert die zweite Aufgabe die Ausrichtung der Laserfokusposition mit Hilfe eines automatischen Bildverarbeitungssystems.

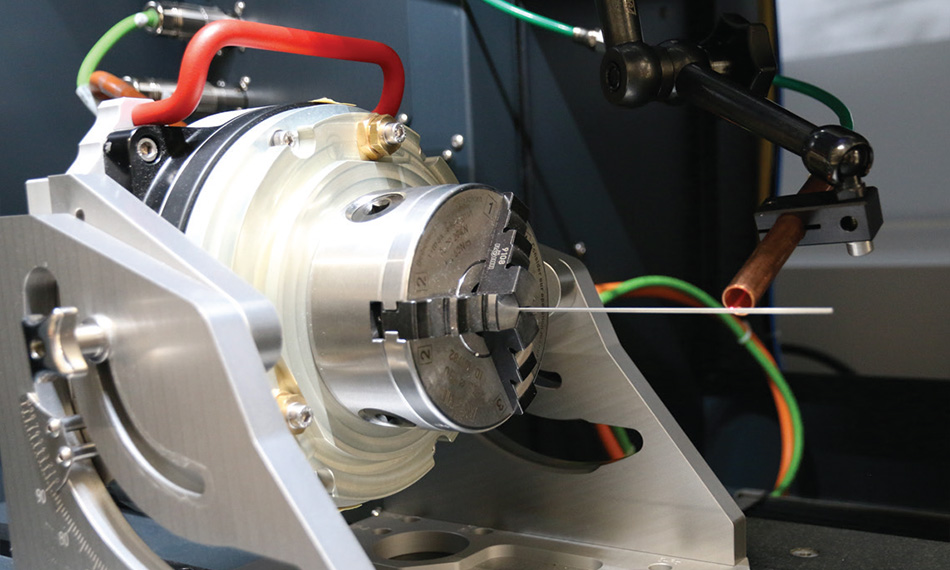

Abbildung 1: Einrichtung zum Drahtschweißen: die Schweißpartner sind auf einem Rohr befestigt. Das Prozessgas wird durch ein 8 mm Messingrohr eingeleitet.

Schweißen mit dem ExactWeld 430

Das Schweißen von dünnen Drähten mit Durchmessern von nur 25 µm (0,001 Zoll) erfordert eine präzise Energiezufuhr in den Schweißpunkt. Die kleine Pulsenergie muss kontrolliert und reproduzierbar abgegeben werden. Die Dauer und zeitliche Form eines solchen Laserpulses spielt eine entscheidende Rolle.

Die ExactWeld 430 Maschine von Coherent ist eine schlüsselfertige Lösung für das Präzisionslaserschweißen, die alle diese Anforderungen erfüllt. Die Workstation enthält eine integrierte Faserlaserquelle (Coherent StarFiber). Typische Laserkonfigurationen für den ExactWeld liegen zwischen 100 W und 600 W Ausgangsleistung. Mit einer reproduzierbaren Pulsmodulationsbreite lassen sich Laserpulse mit Millijoule-Energie erzeugen. Der Laserstrahl wird durch einen Galvoscanner oder ein feststehendes Schweißoptiksystem geliefert. Der Arbeitsplatz umfasst auch ein System für die Kontrolle und Versorgung mit Prozessgasen. Ebenso wichtig ist, dass das Lasergehäuse der Klasse 1 den neuesten ergonomischen Richtlinien entspricht.

Bei der Bearbeitung von Teilen mit solch winzigen Abmessungen spielen das Vision-System und die Beleuchtung eine entscheidende Rolle. Bei richtiger Optimierung ermöglicht das Bildverarbeitungssystem eine automatisierte Verarbeitung, d. h. eine Schweißspaltkontrolle stoppt beispielsweise den Schweißprozess, wenn der Spalt zu groß ist.

Die Drähte werden vor der Bearbeitung auf eine dafür vorgesehene Halterung gelegt. Diese Halterung ist unerlässlich, um die Drähte während des Schweißvorgangs präzise in Position zu halten. Die Workstation ist mit verschiedenen Optionen für das robotergestützte Einspannen der Teile erhältlich. Es unterstützt bis zu vier Freiheitsgrade (x, y, z und Rotation). Eine benutzerfreundliche Software steuert das System, das auch über Funktionen zur Fabrikautomatisierung (Industrie 4.0/Internet der Dinge) verfügt, um die Qualität, den Ertrag und den Durchsatz beim Schweißen kleiner Metallteile zu verbessern. Alle verarbeiteten Teile können zur Rückverfolgbarkeit aufgezeichnet werden: Die Daten können eine Teilenummer, einen Zeitstempel und bestimmte Bilder enthalten.

„Bei richtiger Optimierung ermöglicht das Bildverarbeitungssystem eine automatisierte Verarbeitung, d. h. eine Schweißspaltkontrolle stoppt beispielsweise den Schweißprozess, wenn der Spalt zu groß ist.“

Laserschweißen von 25 µm Nitinol- und Edelstahldrähten

In einer kürzlich durchgeführten Studie in den Anwendungslabors von Coherent wurde der ExactWeld 430 verwendet, um dünne Drähte aus Nitinol und Edelstahl zu verbinden. Es wurden mehrere Materialkombinationen gewählt:

1) Nitinol/Nitinol

2) Edelstahl 316L/Edelstahl 316L

3) Edelstahl 316L/Nitinol

Die beiden verschiedenen Drähte waren als Spulen auf einem Liner befestigt, der durch eine PTFE-Hülle geschützt war. Ein wichtiges Ziel war es, die Drähte zu verbinden, ohne die PTFE-Hülle zu beschädigen. Die Durchmesser der Schweißpartner waren gleich. Es wurden sowohl Drähte mit d = 25,4 µm als auch einige größere Durchmesser getestet. Die Aufgabe wurde in allen Fällen erfolgreich bewältigt, ohne die PTFE-Hülse zu durchschneiden.

Einige wichtige Details des Prozesses lauten wie folgt. Der Laser verwendete einen 2x Strahlaufweiter mit einer Brennweite von 100 mm. Der Arbeitsabstand betrug 0,5 mm bei einem theoretischen Spotdurchmesser von 12,5 µm. Bei einem Durchmesser von 25,4 µm variierte die Laserleistung zum Schweißen je nach Materialkombination zwischen 30 W und 50 W. Die Pulsdauer wurde zwischen 0,035 und 0,05 ms eingestellt, was zu Pulsenergien zwischen 1 mJ zum Schweißen und 2,5 mJ zum Abschneiden des überstehenden Drahtes führte. Für alle Experimente wurde Argon als Prozessgas mit einem Durchfluss von 15 l/min, einem Messingrohrdurchmesser von 8 mm und einer BAK 4 Düse mit einem Abstand von 1,4 mm verwendet (siehe Abbildung 2).

Zum Schweißen dickerer Drähte wurde die Pulsdauer erhöht, während die tatsächliche Laserleistung auf demselben Niveau wie beim Schweißen dünner Drähte gehalten wurde. Nach dem Verschweißen der Drähte wurden die störenden Drahtenden mit einer Reihe von stärkeren Pulsen abgeschnitten.

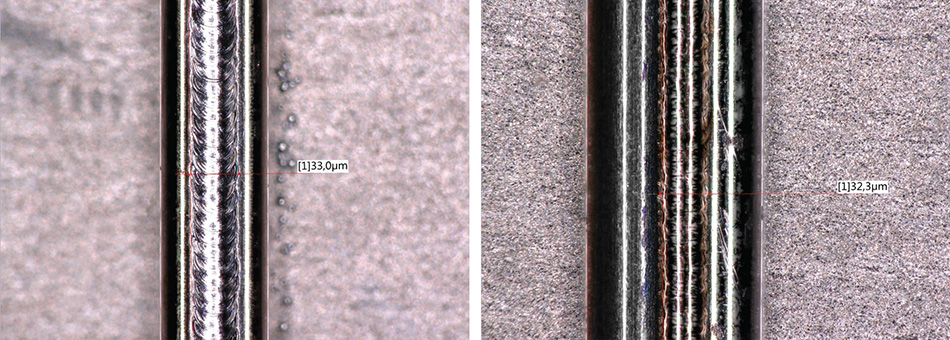

Abbildung 2: Schweißen von Nitinol auf Nitinol (links) und Schweißen von Nitinol auf Edelstahl (rechts).

Studienergebnisse

Der Anwendungstest hat gezeigt, dass ein 100 Watt StarFiber-Laser ausreichend leistungsstark ist, um verschiedene Drahtkombinationen zu schweißen. Das Prozessfenster ist bei allen Typen ziemlich eng. Die Spitzenleistung ist kleiner als 10 W und die Pulsdauer beträgt weniger als 10 µs. Höhere Werte schneiden die Drähte durch, während niedrigere Werte sie nicht verbinden. Die verwendete Pulsform hat dazu beigetragen, den Prozess stabil zu machen. Es ist wichtig, dass sich die Drähte berühren und dass die Spalte nicht überbrückt werden können. Das Schneiden der Drähte birgt auch das Risiko, dass die Drahtenden mit dem nächsten Draht verschweißt werden. Daher ist die Positionierung entscheidend.

| Spitzenleistung [W] | Pulsdauer [ms] | Wiederholrate [Hz] | Geschwindigkeit [mm/min] | Ausführungen |

| 30 | 0.035 | 30 | 20 | Schweißen |

| 40 | 0.05 | 30 | - | Schneiden |

Gebrauchsfertige optimierte Lösungen

Die ExactWeld-Workstations werden im Werk von den Anwendungsexperten von Coherent entsprechend den gewünschten Anwendungen angepasst. Diese Anpassung umfasst nicht nur die Laser, die Prozesssteuerung und die automatisierten Handhabungssysteme, sondern auch spezielle Vorrichtungen, falls erforderlich. Die Kunden profitieren so von dem kollektiven Wissen und der Erfahrung der Anwendungsingenieure.

Auf diese Weise kann ExactWeld für eine Vielzahl von Schweißnahtarten und -geometrien optimiert werden. Beim Kontaktschweißen können minimale Schweißpunkte mit Durchmessern bis zu 10 µm realisiert werden. Beim Nahtschweißen können kleine Nahtgeometrien bei hohen Schweißgeschwindigkeiten erreicht werden. Das Freiformschweißen kann auch programmiert werden. Dank des Drehtischs können Dichtungsschweißungen ohne Porositäten und rissfreie Nähte durchgeführt werden, um eine leckagefreie Schweißung zu gewährleisten. Für alle Systeme sind ein weltweiter lokaler Service und eine Ersatzteilversorgung jederzeit verfügbar.

„Die Kunden profitieren so von dem kollektiven Wissen und der Erfahrung der Anwendungsingenieure.“

„Jüngste praktische Verbesserungen in Bezug auf Zuverlässigkeit, Leistung und Benutzerfreundlichkeit versprechen, sie zudem wirtschaftlich attraktiver zu machen.“

Coherent ist ein vertikal integrierter Hersteller, der unübertroffen in der Lage ist, erstklassige Produkte auf verschiedenen Ebenen der Integration anzubieten. Der neue ExactWeld 430 kombiniert beispielsweise die branchenführende ExactSeries Workstation-Plattform, die sich bereits in vielen Anwendungen bewährt hat, mit einem hochmodernen Coherent StarFiber 100 bis 600 Laser-Subsystem. Zur Rückverfolgbarkeit kann jedes Teil mit Teile- und Prozessdetails protokolliert werden.

Abbildung 3: Der ExactWeld 430 von Coherent ist ein Lasergerät der Klasse 1 für automatisierte Schweißaufgaben.

Zusammenfassung

Zusammenfassend lässt sich sagen, dass eine der anspruchsvollsten Schweißanwendungen in der Herstellung medizinischer Geräte – das Schweißen von Drähten mit einer Dicke von 25,4 µm (0,001 Zoll) aus Nitinol und Edelstahl – erfolgreich durchgeführt wurde. Ein spezielles Material wie Nitinol erfordert ein kleines Prozessfenster. Die Pulsleistung, die Dauer und die zeitliche Form müssen zuverlässig und wiederholbar erzeugt werden. Die geringen Abmessungen erfordern auch eine präzise Positionierung des Werkstücks und des fokussierten Lasers. Der Coherent ExactWeld 430 hat sich bereits bei einer Vielzahl anderer anspruchsvoller Schweißanwendungen in der Medizintechnikindustrie bewährt. Es hat sich bewährt, die beste Lösung für diese schwierige Drahtschweißaufgabe zu liefern. Jüngste praktische Verbesserungen in Bezug auf Zuverlässigkeit, Leistung und Benutzerfreundlichkeit versprechen, sie zudem wirtschaftlich attraktiver zu machen.