Laserschneiden

Was ist Laserschneiden?

Laserschneiden ist ein Prozess, der Laser für das Schneiden von Metallen, Kunststoffen, Dielektrika und weiterer Materialien verwendet. Eine typische Laserschneidmaschine besteht aus einem Laser, einer Optik für die Strahlführung, einer Bewegungsvorrichtung zum Bewegen des Teils und/oder der Optik, einem optionalen Bildverarbeitungssystem und einer integrierten Steuerungssoftware.

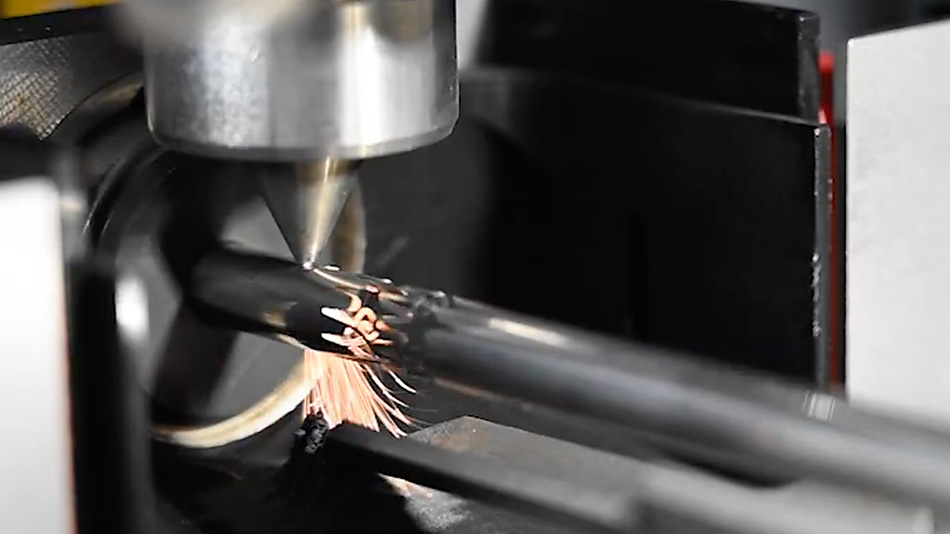

Laserschneidmaschinen verwenden einen fokussierten oder geformten Laserstrahl als präzises Werkzeug, das selektiv Material entfernt (abträgt). Der Abtragprozess kann warm (unter Verwendung von Hitze) oder kalt (unter Verwendung von Druck) sein, abhängig von den Laserparametern und der Art des zu schneidenden Materials. Laserschneiden kann für die Herstellung von Durchschnitten, Bohrungen oder zum Ritzen verwendet werden, um bis zu einer bestimmten Tiefe oder Materialoberfläche zu schneiden. Das Material kann von einer dünnen Plastikfolie bis hin zu Metall mit einer Dicke von mehreren Millimetern reichen. Das Laserschneiden ist äußerst präzise und vielseitig und wird häufig in der Herstellung und Fertigung eingesetzt.

Wie Laserschneiden funktioniert

Laserschneidmaschinen bewegen einen Laserstrahl über ein feststehendes Werkstück oder bewegen das Werkstück unter einem feststehenden Laserstrahl. Einige Maschinen nutzen beides, um komplexere zwei- und dreidimensionale Formen zu erzeugen. Die Maschinen werden per Software gesteuert, meist über eine benutzerfreundliche grafische Oberfläche. Einige Maschinen umfassen spezielle Software- und Hardwarekombinationen für bestimmte Aufgaben. Die neuesten Laserschneidmaschinen sind kompatibel mit IoT und Industrie 4.0.

Werfen wir einen genaueren Blick auf das Laserschneiden und die Funktionsweise der Maschinen.

DEN TRÄGER, DAS TEIL ODER BEIDES BEWEGEN

Eine Laserschneidmaschine erzeugt Schnitte, indem sie den Laserstrahl relativ zu dem zu bearbeitenden Material bewegt, wie bei einer mechanische Dreh- oder Fräsmaschine. Es gibt drei Möglichkeiten, diese Schnitte durchzuführen:

- Das Teil unter einem stationären Laserstrahl bewegen.

- Den Laserstrahl relativ zu einem stationären Teil bewegen.

- Machen Sie eine Kombination aus beidem.

Komplexe Schnitte und Formen werden durch Bewegen sowohl des Teils als auch des Strahls erstellt. Die beiden häufigsten Arten, ein Teil für das Laserschneiden zu bewegen, sind xyz-Verschiebungen mit linearen Bewegungstischen oder Rotationen mit einem Drehtisch. Ersteres wird für flache Teile verwendet, Letzteres für rohrförmige oder 3D-Teile.

Der Laserstrahl kann mit einer „fliegenden Optik“ bewegt werden, bei der sich die Fokussierlinse in einer Art Portal über das Teil bewegt, oder durch schnelles Scannen mit optogalvanischen Spiegeln hinter einer F-Theta-Linse, die ein flaches Scanfeld erzeugt.

Durch die Bewegung sowohl des Teils als auch des Laserstrahls können Schneidmaschinen nahezu jede Geometrie schneiden: röhrenförmige Teile, flache Muster und alle Arten von 3D-Formen. Lässt sich die Form in einer CAD-Datei erstellen, so gibt es auch eine Laserschneidmaschine, die es schneiden kann.

GÄNGIGE LASERSCHNEIDTYPEN

Die drei gängigsten Lasertypen, die für das Laserschneiden verwendet werden, sind CO2-Laser, Nanosekunden-Faserlaser und Ultrakurzpulslaser (USP). Die beste Wahl hängt von der Art des zu schneidenden Materials, seiner Dicke und der gewünschten Kantenqualität ab.

CO2-Laser liefern eine hohe Leistung im mittleren Infrarotbereich und eignen sich daher hervorragend zum Schneiden von Materialien wie Keramik, Papier, Stein und Plastik. Mit einer Leistung von einigen Watt bis zu Hunderten von Watt können sie sowohl eine hohe Leistung als auch ein gutes Leistungs-/Kostenverhältnis liefern, so dass sie gut für schnelle Schnitte geeignet sind. Diese lasergeschnittenen Teile erfordern jedoch häufig eine Nachbearbeitung, um Schlacke und andere Fehlerstellen entlang der Schnittkanten zu entfernen.

Nanosekunden-Faserlaser sind die am häufigsten zum Laserschneiden verwendeten Laser. Mit einer Auswahl an Infrarot- und sichtbaren Ausgängen können sie für das Schneiden von vielen verschiedenen Materialien verwendet werden: Metalle, Kunststoffe und andere organische Materialien. Sie können mit einer Präzision im Mikrometerbereich schneiden und eignen sich daher zum Schneiden von medizinischen Geräten und wiederverwendbaren Materialien. Bei Präzisionsteilen wie Herzstents kann jedoch eine gewisse Nachbearbeitung erforderlich sein.

USP-Laser mit Pikosekunden- oder Femtosekunden-Pulsbreiten sind mit Leistungen mit Infrarot-, sichtbaren oder UV-Wellenlängen erhältlich. Ihre kurzen Pulsbreiten liefern eine unübertroffene Kantenqualität mit praktisch keiner Wärmeeinflusszone (HAZ). Dadurch wird selbst bei den anspruchsvollsten Schneid- und Ritzanwendungen eine Nachbearbeitung oft überflüssig. Sie verursachen jedoch die höchsten Kosten pro Watt und ihre relativ geringe Leistung (Watt bis mehrere zehn Watt) begrenzt ihre Schneidgeschwindigkeit.

Fazit: Wenn Sie sicher sein wollen, dass Sie wirklich den optimalen Laser für Ihre Schneidanwendung erhalten, sollten Sie nur einen Anbieter wählen, der alle diese Laserschneid-Optionen anbietet und weiß, wie diese verwendet werden.

SOFTWARE, AUTOMATISIERUNG UND PROZESSÜBERWACHUNG FÜR DAS LASERSCHNEIDEN

Eine Laserschneidmaschine sollte eine schlüsselfertige Lösung für Ihre Schneidanwendung bieten, ohne dass Sie ein Experte im Umgang mit Lasern sein müssen. Je nach Format reicht der Betrieb von halbmanuell bis vollautomatisch mit geschlossenem Regelkreis. Mit der Option automatischer Teilezuführungen ermöglicht dies einen langen, unbeaufsichtigten Betrieb, bei dem Hunderte oder sogar Tausende von Teilen geschnitten werden, ohne dass umfangreiche Bedienereingriffe erforderlich werden.

Laserschneidsoftware verfügt in der Regel über eine objektgesteuerte, benutzerfreundliche grafische Oberfläche. Laser Framework, das mit vielen Schneidmaschinen von Coherent geliefert wird, hat den Entwurf, die Ausführung und die Überwachung visueller Prozesse rationalisiert. Dies bedeutet eine schnellere Auftragseinrichtung, höhere Produktivität der Bediener, weniger Produktionsfehler und weniger Personalschulungen.

Moderne Laserschneidmaschinen bieten auch die Möglichkeit der Laserüberwachung, um sicherzustellen, dass der Strahl genau nach Vorgabe arbeitet. Dank KI kann Ihnen das Überwachungssystem sogar den wahrscheinlichen Grund für jeden Laserfehler nennen.

SPEZIALISIERTES LASERSCHNEIDEN

Es gibt Allzweck-Laserschneidmaschinen, Allround-Laserschneidmaschinen und Laserschneidmaschinen, die für einen bestimmten Zweck entwickelt wurden.

Mit Allzweckgeräten wie der MPS-Familie von Coherent erhalten Sie eine Vielzahl von Auswahlmöglichkeiten und Optionen. Sie können die Größe der Maschine, die Details der Schneidplattform, die Wahl des Lasers und die Bewegungsachsen (linear und rotierend) wählen. Diese Maschinen können für eine Vielzahl von Laserschneidvorgängen verwendet werden und sie können neu konfiguriert werden, wenn neue Anforderungen an das Laserschneiden entstehen.

Andere Laserschneidmaschinen sind für bestimmte Anwendungen optimiert. Zum Beispiel, die Coherent StarCut Tube-Serie, die besonders in der Medizintechnik beliebt ist und für das Schneiden kleiner Teile mit Faser- bzw. USP-Lasern verwendet wird. Sie sind hauptsächlich für rohrförmige Teile gedacht, können aber auch flache Materialbögen schneiden.

Einige Laserschneidmaschinen sind sogar noch spezieller und von Grund auf so konzipiert, dass sie eine bestimmte Aufgabe so effizient wie möglich ausführen. Ein Beispiel für den Maschinentyp „Einzelaufgabe“ ist das NA-Nadelbohrsystem. Diese Produktserie ist ausschließlich für das Bohren von Sacklöchern in herkömmlichen und miniaturisierten chirurgischen Nadeln ohne unerwünschte thermische Schäden ausgelegt.

REVOLUTIONIERUNG DER FERTIGUNG

Das Laserschneiden hat die Fertigung in praktisch jeder erdenklichen Branche revolutioniert. Dadurch konnten Ingenieure Präzisionsteile aus neuen Materialien herstellen und sogar völlig neue Fertigungsmethoden entwickeln.

Hier sind einige häufige Anwendungen für das Laserschneiden:

- Industrielle Fertigung

- Laserschneiden von Metallen: Laserschneiden wird häufig zum Schneiden von Metallen wie Stahl, Aluminium und Titan bei der Herstellung von Automobilteilen, Luft- und Raumfahrtkomponenten und Maschinen eingesetzt. Es bietet eine hohe Präzision und kann komplexe Formen verarbeiten.

- Schneiden von Textilien: Laserschneiden wird in der Textilindustrie für das Schneiden von Stoffen sowie zur Erstellung von komplexen Mustern für Bekleidung, Polster und andere Textilprodukte verwendet.

- Schilder und Werbung

- 'Schneiden von Acryl und Plastik Laserschneiden wird für das Erstellen präziser Schnitte in Acryl und in anderen Plastikmaterialien für Schilder, Displays und Werbematerialien verwendet. Dies ermöglicht komplexe Designs und glatte Kanten.

- Prototypenentwicklung und schnelle Fertigung

- Prototypenentwicklung: Laserschneiden wird bei der Erstellung von Prototypen für die Produktentwicklung verwendet. Es ermöglicht die schnelle und genaue Herstellung von Prototypenteilen und Modellen.

- Kundenspezifische Fertigung: Kleinserien- und kundenspezifische Fertigung profitieren vom Laserschneiden dank der Möglichkeit, hierdurch geringe Volumina spezieller Komponenten in wirtschaftlicher Weise herzustellen.

- Elektronik-Industrie:

- Leiterplatten-Herstellung: Laserschneiden wird bei der Produktion von Leiterplatten verwendet, um die Platten präzise zu schneiden und zu formen. Es hilft bei der Erstellung komplizierter Muster für elektronische Komponenten.

- Medizinische Anwendungen:

- Medizinisches Gerät: Aufgrund seiner Präzision und Fähigkeit, empfindliche Materialien zu schneiden, wird das Laserschneiden für die Herstellung medizinischer Geräte wie Stents und chirurgische Instrumente eingesetzt.

- Schneiden von Papier und Karton:

- Verpackung: Laserschneiden wird eingesetzt, um komplizierte und präzise Schnitte in Papier und Pappe für Verpackungen, Werbematerialien und künstlerische Projekte zu erstellen.

- Schmuckherstellung:

- Edelmetalle: Laserschneiden wird in der Schmuckindustrie zum Schneiden und Formen von Edelmetallen wie Gold und Silber eingesetzt. Dies ermöglicht komplexe Designs und präzise Detailgestaltung.

- Automobilindustrie:

- Innenraum-Komponenten Laserschneiden wird für das Schneiden und Formen von Materialien für den KFZ-Innenraum verwendet, wie Leder, Textilgewebe und Plastik.

- Holzarbeiten:

- Möbel-Maßanfertigungen: Laserschneiden wird bei der Produktion von Möbel-Maßanfertigungen und bei Holzbauprojekten verwendet. Dies ermöglicht detaillierte und komplexe Designs in Holz.

- Architektur-Modelle:

- Modellbau: Architekten und Designer verwenden das Laserschneiden, um Architekturmodelle mit Genauigkeit und Präzision herzustellen.

Laserschneiden bietet höchste Präzision, minimalen Materialverschnitt und die Fähigkeit, ein breites Spektrum an Materialien zu schneiden. Es ist in der modernen Fertigung und im Design unverzichtbar geworden und unsere Welt wäre ohne dieses Verfahren nicht dieselbe.