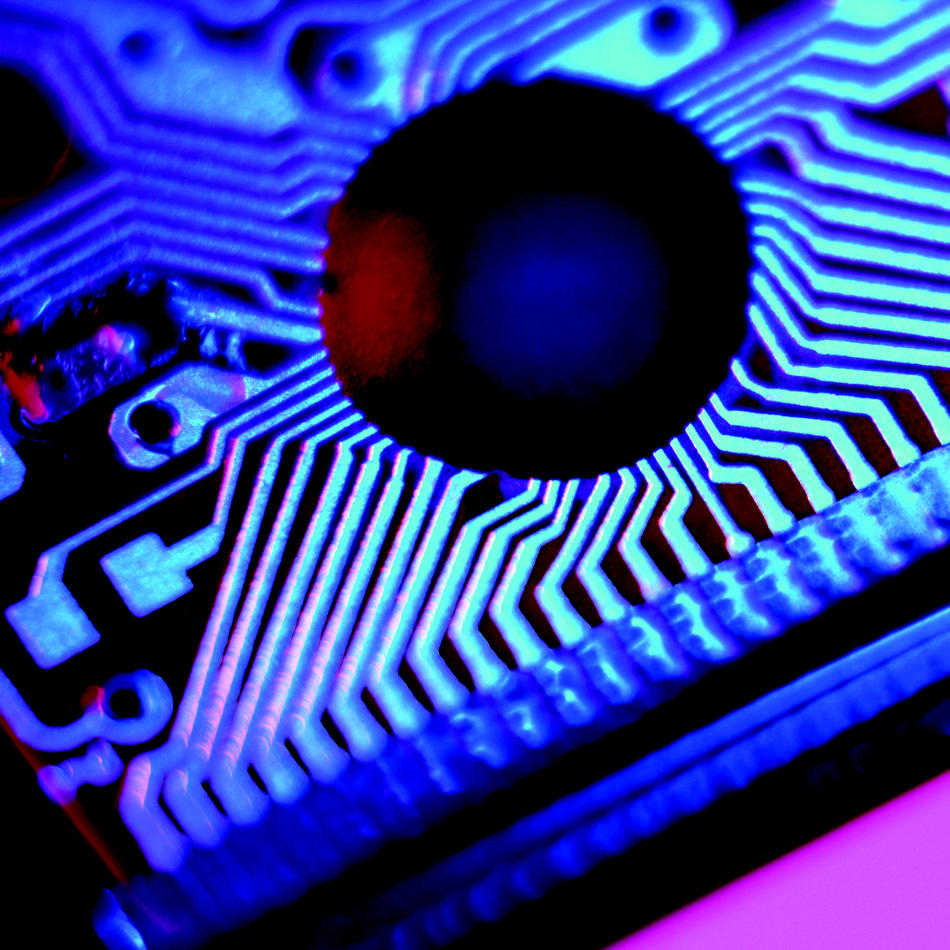

Den Weg für Halbleiterinnovationen ebnen

Modernste Laser, Materialien und mehr von Coherent unterstützen die Produktion von fortschrittlichen Mikroprozessoren.

18. April 2024 von Coherent

Die weltweite Halbleiterindustrie wächst explosionsartig und wird bis 2030 voraussichtlich einen Markt von 1 Billion Dollar erreichen (gegenüber 500 Milliarden Dollar im Jahr 2023). Diese Expansion wird vor allem durch die fortschreitende Miniaturisierung und die zunehmende Leistung von Mikroprozessoren vorangetrieben. Jede Generation dieser kleineren, leistungsfähigeren Chips ermöglicht völlig neue Technologien und senkt gleichzeitig die Kosten für bestehende Anwendungen. So entsteht ein Erfolgsyzyklus, bei dem Verbesserungen in der Chiptechnologie zu neuen Produkten und Dienstleistungen führen, die wiederum die Nachfrage nach noch fortschrittlicheren Halbleitern ankurbeln.

Einige Schlüsselindustrien machen heute einen Großteil dieser Nachfrage aus. Eine davon ist die Automobilindustrie, in der sich das Fahrzeug zu einem Smartphone auf Rädern entwickelt, wobei der Schwerpunkt auf der Elektrifizierung des Antriebsstrangs und dem Einsatz zahlreicher Datenverarbeitungssysteme in der Fahrzeugbewegung liegt. Ein weiterer Bereich, der das Wachstum antreibt, ist die Hochleistungsinformatik. Hier geht es vor allem darum, den wachsenden Bedarf an künstlicher Intelligenz (KI) und Cloud Computing zu decken. Zu diesen Märkten gesellt sich die drahtlose Infrastruktur mit der Verbreitung von 5G-Netzen, in denen Leistungshalbleiter und Prozessoren die Buchtstationen und Endnutzerlösungen wie Smartphones und Home- und Office-Computer dominieren. Und schließlich spielen Halbleiter eine große Rolle in industriellen Märkten wie der Fabrikautomatisierung, der Logistik usw. Auch wenn es sich um einen Markt mit relativ geringem Wachstum im Vergleich zu anderen Märkten handelt, insbesondere dem Automobil- und dem Hochleistungscomputermarkt, ist es ein sehr stabiler und nachhaltiger Markt für Halbleiter.

Alle diese Märkte erfordern die Herstellung integrierter Schaltkreise (ICs) in Waferfabriken, die bestimmte Prozesstechnologieknoten verwenden. Typischerweise erfordern die meisten Lösungen für die Industrie- und Automobilelektronik ausgereifte Technologieknoten, d. h. 28 nm oder mehr, während für Hochleistungscomputer und drahtlose Lösungen Spitzenknoten erforderlich sind.

Unabhängig von den Technologieknoten bietet Coherent Lösungen für die Bereitstellung von Lasern, Optiken und Materialien für mehrere Prozessschritte bei der Herstellung von ICs, sowohl am vorderen als auch am hinteren Ende der Linie. Es folgt ein Überblick über einige der wichtigsten Prozessschritte ...

Ermöglichung der Extrem-Ultraviolett-Lithographie (EUV)

Bei der Lithografie, einem Kernprozess in der Halbleiterfertigung, werden Schaltkreismuster von Masken auf lichtempfindliche Schichten auf einem Siliziumwafer projiziert, um die eigentlichen Bauelementstrukturen (z. B. Transistoren) zu erzeugen. Bei der traditionellen Halbleiterlithografie wird dies mit Excimer-Lasern bei 248 nm oder 193 nm erreicht. Mit diesen Lasern hat die Industrie den „10-nm-Knoten“ erreicht (Knoten ist ein Begriff, der sich auf die kleinste Strukturgröße der Schaltungselemente bezieht). Um jedoch noch kleinere Strukturen zu erzeugen, sind aus physikalischen Gründen kürzere Lichtwellenlängen erforderlich.

Die Extrem-Ultraviolett-Lithografie (EUV) ist ein entscheidender Fortschritt auf diesem Gebiet. Die EUV-Lithografie verwendet Licht mit einer Wellenlänge von etwa 13,5 nm. Dies hat es den Chipherstellern ermöglicht, die 7-nm-, 5-nm-, 3-nm- und 2-nm-Knoten zu erreichen.

Um dieses EUV-Licht zu erzeugen, beleuchtet ein leistungsstarker CO₂-Infrarotlaser einen Strom winziger geschmolzener Zinntröpfchen. Der Laser lässt das Zinn verdampfen und bildet ein Plasma (ein Gas, in dem Elektronen aus den Atomen herausgelöst werden). Dieses Plasma emittiert das EUV-Licht.

Die Erzeugung und Abgabe von Licht dieser Wellenlänge ist sehr komplex und anspruchsvoll und erfordert ein hohes Maß an Präzision sowie einen zuverlässigen Betrieb unter extremen Bedingungen. Letzteres ist von entscheidender Bedeutung, denn Ausfallzeiten in einer Halbleiterproduktionsanlage können pro Stunde Hunderttausende oder sogar Millionen von Dollar kosten.

Coherent liefert zahlreiche Optiken für EUV-Lithographie-Werkzeuge, darunter Diamantfenster, CdTe-Lasermodulatoren und ZnSe-Laseroptik.

Der CO₂-Laser und das Strahlführungssystem in einem EUV-Lithografie-Werkzeug enthalten zahlreiche optische Komponenten wie Linsen und Spiegel. Natürlich ist Coherent (früher II-VI) seit den 1970er Jahren Marktführer im Bereich der Infrarotoptik. Es ist die Technologie, auf der das Unternehmen gegründet wurde, und es gibt niemanden, der sie besser versteht als wir. Deshalb sind wir auch der größte Anbieter von CO₂-Laseroptik für EUV-CO₂-Lasersysteme.

Eine weitere wichtige Optik in EUV-Systemen sind Diamantfenster. Diese werden benötigt, um verschiedene Module innerhalb des Lasersystems gegen Umwelteinflüsse abzudichten und gleichzeitig das sehr leistungsstarke CO₂-Laserlicht ungedämpft durchzulassen.

ZnSe wird zwar häufig für Fenster bei dieser Wellenlänge und im EUV-System verwendet, aber der Diamant wird aus mehreren Gründen in den extrem anspruchsvollen Bereichen bevorzugt. Ein Hauptgrund ist seine geringe thermische Linsenbildung bei sehr hohen Leistungen. Die thermische Linsenbildung verursacht Strahlverzerrungen, Aberrationen und Änderungen der Fokusposition, die alle die Systemleistung beeinträchtigen würden.

Darüber hinaus hat der Diamant unter allen bekannten Materialien die höchste Wärmeleitfähigkeit, einen niedrigen Wärmeausdehnungskoeffizienten (WAK) und eine außergewöhnlich hohe Härte. Das bedeutet, dass der Diamant die hohe Leistung des Laserstrahls mit minimaler Verzerrung oder Verschlechterung verarbeiten kann. Außerdem kann er der durch die Absorption des Laserlichts verursachten Erwärmung standhalten und diese effizient ableiten.

Coherent ist ein führender Anbieter für diese großflächigen polykristallinen Diamantfenster, da wir ein vertikal integrierter Hersteller sind. Wir züchten die Diamanten mittels chemischer Gasphasenabscheidung (CVD) in unseren Reaktoren, die auf unseren eigenen geschützten Designs und Verfahrenstechniken basieren. Dadurch sind wir in der Lage, das Kristallwachstum so zu steuern, dass genau die Eigenschaften erzielt werden, die für EUV-Lithografiesystemfenster benötigt werden.

Unser Know-how umfasst auch die Herstellung von mechanischen Strukturkomponenten für EUV-Lithografiesysteme. Diese werden aus speziellen keramischen Materialien wie reaktionsgebundenem Siliziumkarbid (RB-SiC) hergestellt.

RB-SiC weist eine hervorragende mechanische und thermische Stabilität auf und eignet sich daher ideal für eine Vielzahl von Anwendungen in der Halbleiterindustrie, einschließlich Inspektion, Messtechnik und Lithografie. Die Stabilität der Struktur, die das optische EUV-System trägt, ist entscheidend und nur mit solchen RB-SiC-Keramiken möglich.

Coherent stellt RB-SiC sowohl mit traditionellen keramischen Herstellungsverfahren als auch mit der neu entwickelten additiven Fertigung her. Mit diesen Verfahren lassen sich große und komplexe Formen mit nahezu netzartigen Geometrien herstellen, die nur wenig Präzisionsnachbearbeitung erfordern. Die große optische Komponentenstruktur unterstützt die optischen Systeme in den EUV-Maschinen und stellt sicher, dass das System selbst unter den rauen Bedingungen der Hochleistungsplasmaquelle eine präzise optische Ausrichtung beibehält.

Warum kleine Schaltkreise eine große Herausforderung für die Inspektion darstellen

Die Waferinspektion – das Verfahren zur Erkennung von Defekten während der Produktion – ist seit den Anfängen der Halbleiterindustrie von großer Bedeutung und wird mit jeder neuen Chip-Generation immer wichtiger. Das liegt daran, dass die Chiparchitektur mit jeder Verkleinerung des Knotens komplexer wird und neue Materialien sowie kleinere, kompliziertere Merkmale umfasst. Durch diese Fortschritte werden nicht nur die Leistungsgrenzen verschoben, sondern es entstehen auch neue Möglichkeiten für das Auftreten von Fehlern. Und wenn man in einem so kleinen Maßstab arbeitet, kann selbst der kleinste Fehler auf dem Wafer zu einem nicht funktionierenden Chip führen.

Daher müssen die Hersteller nach jedem Prozessschritt eine strenge Inspektion durchführen, um Defekte frühzeitig zu erkennen. Die Durchführung dieser Inspektionen trägt zur Optimierung der Ausbeute (verwendbare Chips pro Wafer), des Durchsatzes (Produktionsgeschwindigkeit) und letztlich der Rentabilität bei.

Durch die Verkleinerung der Schaltkreise hat sich der Bedarf an Inspektionen drastisch erhöht, die oft am besten mit Lasern durchgeführt werden können.

Laser sind ein ideales Werkzeug für die Waferinspektion und werden bereits seit den Anfängen der Halbleiterindustrie zu diesem Zweck eingesetzt. Der Grund dafür ist, dass es sich um eine berührungslose Methode handelt, die eine unübertroffene Kombination aus Empfindlichkeit und Geschwindigkeit bietet. Außerdem sind sie äußerst vielseitig und können für eine Vielzahl unterschiedlicher Prüfaufgaben optimiert werden.

Vor zwei Jahrzehnten, als Transistoren noch bequem 110 nm oder größer waren, reichten sichtbare grüne (532 nm) und ultraviolette (UV) Laser für die Fehlererkennung aus. Doch immer kleiner werdende Schaltkreise erfordern kürzere Laserwellenlängen, um immer kleinere Defekte aufzulösen. Dieser Wandel trieb die Industrie in Richtung tief-ultravioletter (DUV) Laser, eine Herausforderung, der sich Coherent mit der Einführung unseres bahnbrechenden Azure-Lasers (bei 266 nm) im Jahr 2002 stellte.

Mit immer kleineren Knoten in der Industrie werden die Anforderungen an Inspektionslaser noch strenger. Glücklicherweise deckt sich dies perfekt mit unseren Kernkompetenzen. Wir arbeiten eng mit den führenden Herstellern von Wafer-Fabrikationsanlagen zusammen, um sicherzustellen, dass unsere Produkte die Anforderungen der Halbleiterfertigung nicht nur erfüllen, sondern vorwegnehmen. Auf diese Weise unterstützt Coherent die Hersteller bei der Bewältigung der heutigen und zukünftigen Herausforderungen bei der Inspektion.

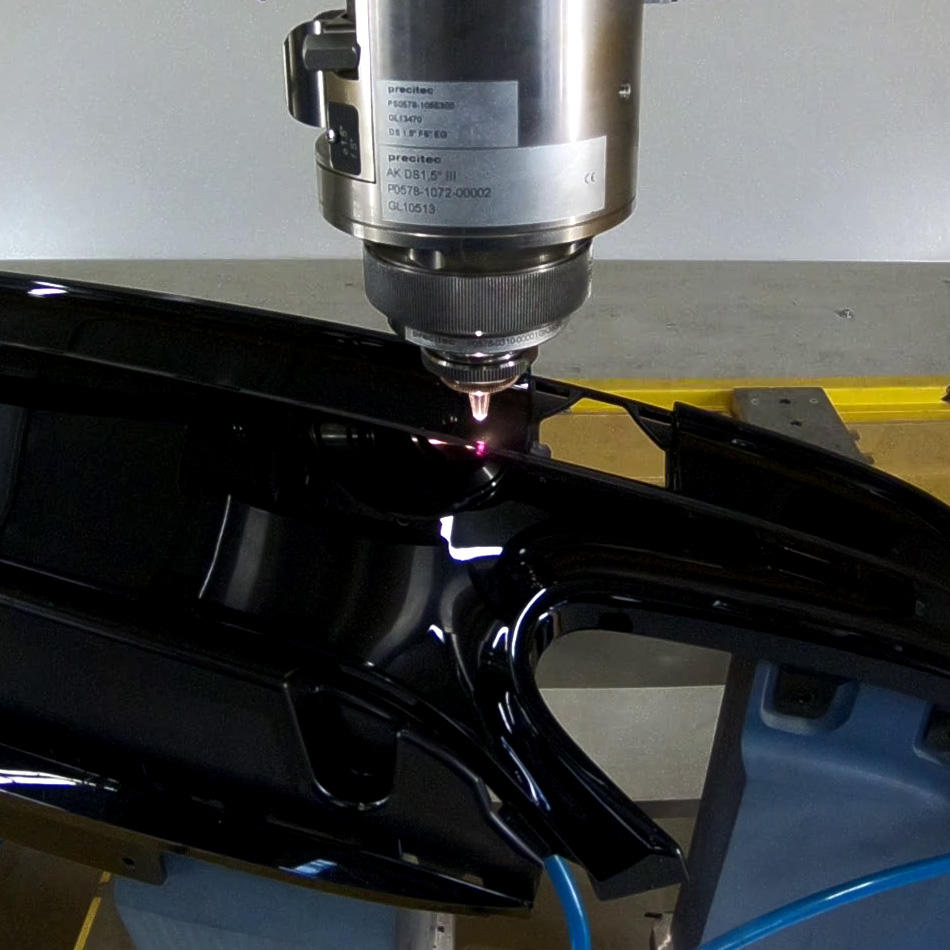

Licht am Back-End des Tunnels

„Back-End“-Prozesse in der Halbleiterfertigung finden statt, nachdem die Schaltkreise vollständig auf dem Wafer geformt wurden. Dazu gehören das Dicing von Wafern, das Entkleben von Bauteilen und das hochentwickelte Verpacken. Diese Schritte erfordern zwar nicht dasselbe extreme Maß an Präzision wie die „Front-End“-Schritte der Wafer-Fertigung, sind aber dennoch anspruchsvoll. Und sie werden immer anspruchsvoller, da die Schaltkreise kleiner werden, neue Materialien eingeführt werden und die Verpackungsmethoden immer komplexer werden.

Die wichtigsten Schritte bei der Herstellung von integrierten Schaltkreisen.

Coherent hat auf diese Anforderungen unter anderem mit Ultrakurzpuls-Lasern (USP) reagiert, die sich ideal für das Trennen, Bohren und Trennen von Wafern eignen. Coherent bietet außerdem eine Reihe von Lasern und Optiken für viele laserbasierte Anwendungen im Bereich des hochentwickelten Verpackens an, darunter Leiterplatten und Bohren, Kleben, Entkleben und Markieren von Substraten. Diese Laser bieten die erforderliche Präzision und vermeiden vor allem die Beschädigung hitzeempfindlicher Schaltkreise, ohne die Prozessgeschwindigkeit oder Effizienz zu beeinträchtigen. Außerdem sind sie für eine breite Palette von Materialien geeignet, darunter Metalle, Halbleiter und organische Stoffe.

Coherent liefert auch innovative keramische Werkstoffe, die bei der Konstruktion von Front-End- und Back-End-Werkzeugen eingesetzt werden. Keramische Werkstoffe wie Metallmatrix-Komposite kombinieren die Festigkeit von Stahl mit der Leichtigkeit von Aluminium und bieten die notwendige Steifigkeit und Wärmeleitfähigkeit, die für leistungsstarke, schnell arbeitende Robotersysteme unerlässlich sind. Die Gewährleistung, dass die Anlagen mit höheren Geschwindigkeiten arbeiten können, ohne die Genauigkeit zu beeinträchtigen, ist besonders wichtig, da die Industrie immer schnellere Produktionszyklen anstrebt. Diese sind erforderlich, um die steigende Verbrauchernachfrage nach elektronischen Geräten wie Smartphones und Computern zu befriedigen.

Coherent: Ihr Partner für Innovation und Erfolg

Bisher haben wir uns auf die Produkte von Coherent konzentriert, die eine von Halbleiterwerkzeug-Herstellern benötigte Mischung aus innovativer Technologie und hoher Leistung bieten. Aber auch andere Unternehmen stellen Hochleistungsprodukte her. Oft entscheiden sich unsere Kunden aus anderen Gründen für Coherent.

Einer dieser Faktoren sind die Betriebskosten. Im Halbleitergeschäft sind die mit einem Produkt verbundenen Betriebskosten für den Benutzer häufig wichtiger als der ursprüngliche Anschaffungspreis. Dafür gibt es eine Reihe von Gründen.

Der erste ist die bereits erwähnte Ausfallzeit. Selbst eine kurze ungeplante Ausfallzeit in einer Halbleiterproduktionslinie kann um Größenordnungen mehr kosten als der ursprüngliche Anschaffungspreis der meisten Geräte. Daher sind Zuverlässigkeit und Betriebszeit von entscheidender Bedeutung, weil sie dem Benutzer Geld sparen und dazu beitragen, dass er seine eigenen Produktionspläne einhalten kann.

Der zweite Grund ist die betriebliche Konsistenz und Stabilität. Die Herstellung von Halbleitern umfasst zahlreiche Schritte. Jede Abweichung im Betrieb der Anlagen während eines dieser Schritte kann die Eigenschaften der hergestellten Schaltkreise auf eine Weise verändern, die möglicherweise nicht sofort bemerkt wird. Dies bedeutet, dass ein Hersteller möglicherweise einige Zeit lang fehlerhafte Teile produziert, bevor das Problem entdeckt wird. Dies führt zu Ausschussteilen oder Nacharbeit, was beides kostspielig und zeitaufwändig sein kann.

Aus diesem Grund bevorzugen die Hersteller von Werkzeugen Anbieter, die über fundierte Kenntnisse ihrer eigenen Technologien verfügen und eine lange Erfolgsgeschichte vorweisen können. Sie wollen mit Unternehmen zusammenarbeiten, deren Produkte die Spezifikationen erfüllen, pünktlich geliefert werden und Tag für Tag in der anspruchsvollen Halbleiterfertigung eine konstante Leistung erbringen. Coherent zeichnet sich in dieser Hinsicht durch eine jahrzehntelange Erfolgsgeschichte aus, die die Erwartungen übertrifft.

Da sich der technologische Wandel immer schneller vollzieht, kommt noch ein weiterer Faktor hinzu. Die Hersteller von Halbleiterwerkzeugen suchen Lieferanten, die über beträchtliche interne Ressourcen und betriebliche Größe verfügen und sich zu erheblichen Investitionen in die Technologie verpflichten können. Diese sind erforderlich, um mit den fortlaufenden Innovationszyklen Schritt zu halten, die für die Herstellung von Anlagen zur Fertigung dieser immer kleiner werdenden Schaltkreise erforderlich sind.

Die Kunden von Coherent wollen die Gewissheit haben, dass wir uns langfristig für einen reaktionsschnellen Service einsetzen.

Sie wollen auch sicher sein, dass der Anbieter wahrscheinlich jahrzehntelang im Geschäft bleibt und für den Service und die Versorgung mit Ersatzteilen zur Verfügung stehen wird. Außerdem wollen sie, dass der Service sofort zur Verfügung steht – wo und wann immer er benötigt wird. Die Größe und Stabilität von Coherent in Verbindung mit unserer umfassenden globalen Serviceinfrastruktur gibt unseren Kunden die Gewissheit, dass wir all diese Punkte heute und in Zukunft erfüllen werden.

Erfahren Sie mehr über die Produkte und Dienstleistungen von Coherent für die Halbleiterindustrie. Weitere Blogs werden folgen, um spezifische Anwendungen anzusprechen.