EIN WICHTIGER FORTSCHRITT BEI DER PRODUKTION VON OLED-DISPLAYS

Der Coherent PYTHON bietet eine bahnbrechende Festkörperlasertechnologie, die die Kosten für einen kritischen Fertigungsprozess erheblich senkt.

27. April 2023 von Coherent

Excimerlaser sind in der Produktion von Displays eine Schlüsseltechnologie. Sie erzeugen hochenergetische Pulse von ultraviolettem (UV) Licht mit sehr geringen Schwankungen von Puls-zu-Puls-Energie und mit einem homogenen Strahlintensitätsprofil.

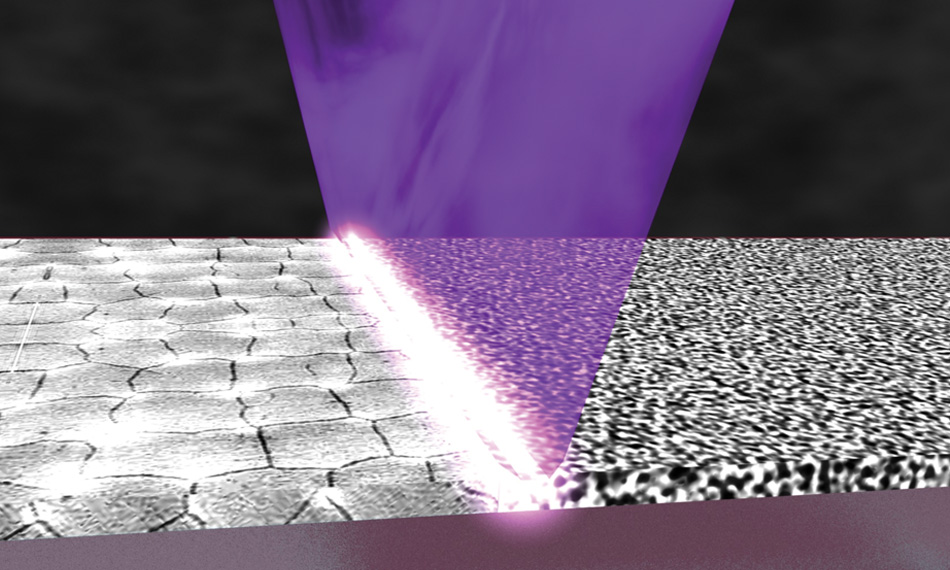

Diese einzigartigen Eigenschaften ermöglichen Excimerlaser Annealing (ELA) mit Coherent LineBeam Systemen basierend auf unseren VYPER Excimerlasern. Das Annealen der Siliziumschichten auf dem Glassubstrat ist entscheidend für die Herstellung von Smartphone- und Tablet-Displays. ELA ist der Referenzprozess in der Produktion von OLED-Displays, der Standard, nach dem sich die Branche organisiert hat.

Aber die einzigartigen UV-Pulseigenschaften von Excimerlasern sind mit Betriebszeiten und Betriebskosten verbunden. Die Excimerlaserröhren haben eine begrenzte Lebensdauer; sie müssen in einer ausgelasteten Produktionslinie für Displays regelmäßig ausgetauscht werden. Darüber hinaus müssen einige optische Fenster aufgrund der durch UV-Licht verursachten Degradation regelmäßig ausgetauscht werden.

Ausfallzeiten sind in einer Display-Produktionslinie kostspielig, und die Wartungszyklen erhöhen die Kosten für Verbrauchsmaterial und Ersatzteile.

Aber es gab bisher keine kostengünstigere Lasertechnologie, die die für ELA erforderlichen hochenergetischen UV-Pulse erzeugen konnte. Bis jetzt.

Der PYTHON ist entwickelt

Das Programm zur Entwicklung eines diodengepumpten Festkörperlasers (DPSS) für ELA hat bei Coherent 2019 als Teil eines kontinuierlichen Innovationszyklus, der die Technologie vorantreibt, ernsthaft begonnen. „Unser Ziel war es, einen kostengünstigeren Laser mit im Wesentlichen identischen Leistungsmerkmalen wie unseren VYPER Excimerlaser zu entwickeln, der derzeit die Quelle für alle ELA-Produktionsanlagen weltweit ist“, erklärt Dr. Norman Hodgson, Coherent Corp. Chief Technology Officer für das Lasersegment. „Damit können wir es in unsere aktuellen LineBeam Systeme integrieren und unseren Kunden ermöglichen, das Annealing-System mit geringen oder gar keinen Anpassungen ihres Prozesses zu verwenden.“

„Coherent verfügte bereits über eine enorme Erfahrung und Expertise bei der Entwicklung und Herstellung von hochzuverlässigen Festkörperlasern. Das Problem ist, dass bisher fast nichts getan wurde, um einen Laser zu entwickeln, der den extremen Anforderungen von ELA gerecht wird. Wir mussten von Grund auf neu anfangen und eine neue Technologie erfinden.“

Ultraviolette DPSS-Laser sind in der Regel auf eine gute Strahlqualität (M²<1,3) und Pulsenergien von weniger als einem Millijoule ausgelegt. Dadurch können sie auf eine sehr kleine Punktgröße fokussiert werden und sind eine ideale Quelle für die Mikromaterialbearbeitung. Wenn eine viel höhere Leistung erforderlich ist, kann der Laser auch im Multi-Mode betrieben werden, mit einem M² von bis zu 25 und Pulsenergien von bis zu 40 Millijoule.

Aber das Entwicklungsziel für unseren DPSS-VYPER-Ersatz – genannt PYTHON – war ein völlig anderes. Wir benötigten eine viel höhere M² und eine Pulsenergie von 1 Joule, um die Strahleigenschaften des VYPER zu duplizieren.

Design-Innovationen

Die Herausforderung, einen Festkörperlaser mit den für ELA erforderlichen einzigartigen Leistungsmerkmalen zu entwickeln, bestand in erster Linie in drei verschiedenen Bereichen.

Die erste betraf die nichtlinearen Kristalle, die verwendet werden, um die ursprüngliche Infrarotstrahlung des Laserkristalls in UV-Strahlung zu konvertieren. Die physische Größe der PYTHON-Kristalle und die Menge an Laserleistung, die sie bewältigen können, unterscheiden sich deutlich von allem, was vor ihnen da war. Selbst die mathematische Modellierung des Umwandlungsprozesses in dieser Größenordnung erforderte die Entwicklung neuer Methoden.

Die Herstellung dieser großen Kristalle, insbesondere in der Qualität, die für die hohen Laserleistungen erforderlich ist, war ebenfalls eine enorme Herausforderung. Coherent züchtet und fertigt diese Kristalle in unserer eigenen "Advanced Crystals Group". Diese Fähigkeit im Hause zu haben war entscheidend für die Entwicklung von Kristallen mit der erforderlichen Qualität und die Aufrechterhaltung einer zuverlässigen Versorgung, wenn wir in die Produktion einsteigen.

Die Entwicklung von Beschichtungen für alle Optiken war ein weiterer Meilenstein. Diese müssen die extrem hohen Laserfluenzen aushalten, ohne beschädigt zu werden.

Beschichtungen mit einer hohen Laserschadensschwelle gibt es zwar schon seit vielen Jahrzehnten, aber diese Anwendung stellte eine einzigartige Reihe von Anforderungen. Konkret handelte es sich dabei um die Kombination aus Strahlgröße, Pulsenergie und kontinuierlichen Belichtungsbedingungen (da die Systeme praktisch rund um die Uhr betrieben werden). 24/7).

„Wir mussten neuartige Beschichtungsdesigns entwickeln und dann mehrere Design-Iterationen auf der Grundlage von Lebensdauertestergebnissen und Analysen der Beschichtungen und Komponenten selbst durchführen. Das lag daran, dass wir so weit außerhalb des normalen Leistungsrahmens operieren, dass nichts, was wir vorher kannten, gut genug funktionierte“, bemerkt Hodgson.

Der letzte große Innovationsbereich war die Technologie, die für die Güteschaltung des Lasers verwendet wurde. Dabei wird ein Modulator in den Laserresonator eingesetzt, um hochenergetische Pulse mit Pulsbreiten im Bereich von zehn Nanosekunden zu erzeugen. Dies ist eine sehr verbreitete Technik, die in vielen Coherent DPSS-Lasern verwendet wird.

Aber auch hier machten die Laserleistung und die Strahlgröße des PYTHON den traditionellen Ansatz unbrauchbar. Deshalb hat das Coherent-Team für den PYTHON eine neue, proprietäre Pulsationstechnologie entwickelt.

Ein multinationales Team nimmt Gestalt an

All diese Innovationen konnten dank eines multidisziplinären Ingenieurteams schnell umgesetzt werden. Sie bestand aus Technologieexperten für DPSS-Laserdesign, Pumpdiodenarchitekturen, Frequenzumwandlungstechniken, Kristallzüchtung und Beschichtungsmethoden.

Als Ergebnis ihrer Bemühungen war das erste Breadboard des Lasers bereits sechs Monate nach dem Start des Programms einsatzbereit. Zwei Prototyp-Lasersysteme mit der gewünschten Ausgangsleistung von 600 W wurden etwa ein Jahr später fertiggestellt. Diese Laser wurden dann in ein LineBeam Gerät integriert, um Annealing-Tests durchzuführen. Als diese sich als erfolgreich erwiesen, begannen wir mit der Entwicklung und dem Testen des Endprodukts. Dies alles wurde in etwa 1½ Jahren abgeschlossen.

„Die Entwicklung des PYTHON war das anspruchsvollste Projekt meiner Karriere, da praktisch jede Laserkomponente speziell dafür entwickelt werden musste“, erklärt Hodgson. „Und ich kann mir nicht vorstellen, dass wir dies ohne die vertikale Integration innerhalb von Coherent hätten erreichen können. Wir mussten die Technologie für Frequenzumwandlung, Güteschaltung, dielektrische Beschichtungen und Kristallzüchtung weiterentwickeln. Wir konnten dies nur erreichen, weil wir über erstklassige technische Experten verfügen, die diese Technologien entwickeln und all diese Produkte im eigenen Haus herstellen. Dadurch können wir das erforderliche Leistungs-, Qualitäts- und Kontrollniveau erreichen.“

PYTHON bietet jetzt eine Alternative zu ELA, die 50% niedrigere Betriebskosten bietet und sogar die Annealing-Erbnisse verbessert. Erfahren Sie mehr über PYTHON.

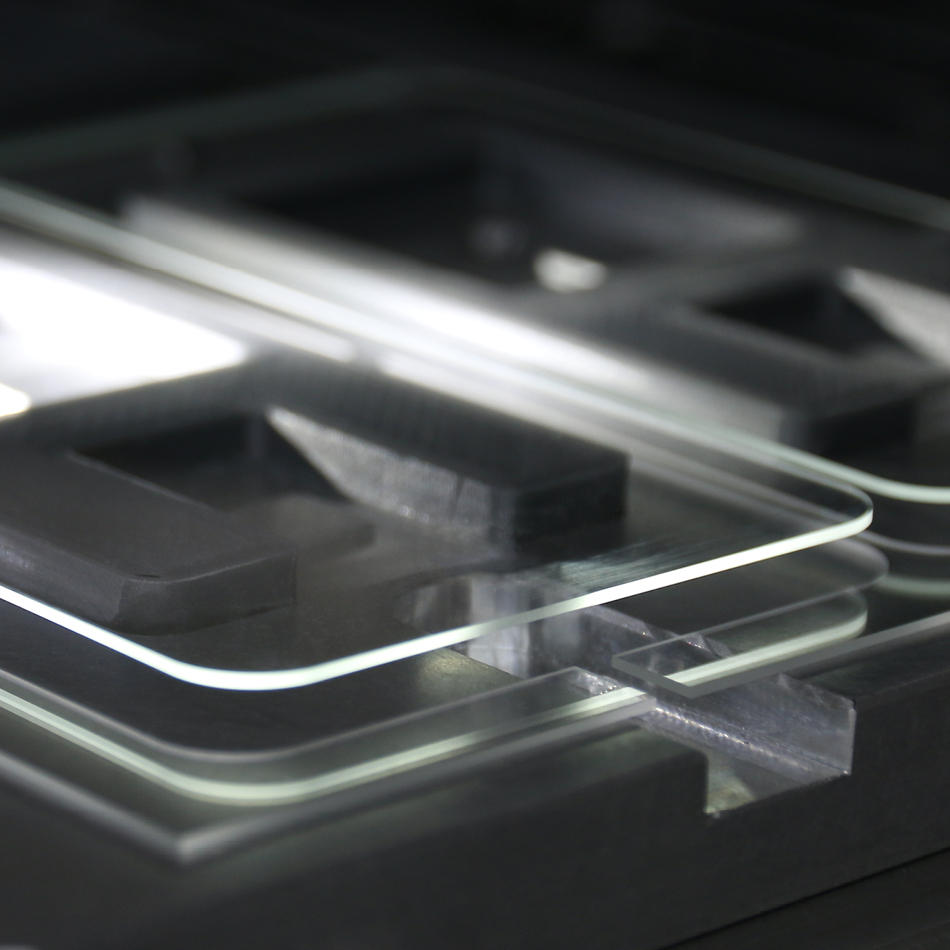

Ein PYTHON-Laser wird in einem LineBeam-System installiert, um bei Coherent in Göttingen, Deutschland, Glühtests durchzuführen.