Innovative Laserbearbeitung für die Elektromobilität

ARM-Faserlaser und SmartWeld+ Bearbeitungsköpfe von Coherent übertreffen herkömmliche Remote-Schweißsysteme und bewältigen die größten Herausforderungen bei der Fertigung von EV-Batterien.

24. Juli 2024 von Coherent

Die Nachfrage nach Elektrofahrzeugen hat unter Autoherstellern ein Wettrennen nach immer höherer Herstellungspräzision ausgelöst.

Natürlich gibt es den Trend zu hochpräziser Fertigung bereits seit Jahrzehnten, denn Autos werden immer komplexer und ihre Herstellung immer anspruchsvoller. Laser spielen in diesem Wandel seit jeher eine entscheidende Rolle. Heutzutage werden sie routinemäßig für anspruchsvolle Prozesse wie das Bohren kleiner, präzise geformter Löcher für Kraftstoffeinspritzdüsen oder das Schweißen von modernen Stahllegierungen und Automatikgetrieben eingesetzt.

Häufig sind neue Methoden erforderlich, um diese Prozesse auszuführen. Aber in manchen Fällen konnten keine der bestehenden laserbasierten Systeme die Anforderungen erfüllen und es mussten vollständig neue Technologien entwickelt werden.

Das trifft auch auf einige der anspruchsvollsten EV-Produktionsschritte zu, die jetzt im Fertigungsbetrieb erledigt werden müssen, insbesondere bei der Herstellung von Batterien für Elektrofahrzeuge. Der Grund dafür ist, dass bei mehreren dieser Schritte sehr dünne und wärmeempfindliche Materialien bearbeitet werden müssen. Und diese Prozesse müssen schnell genug und mit einer ausreichend hohen Ausbeute durchgeführt werden, um wirtschaftlich machbar zu sein. In der Vergangenheit konnte kein laserbasiertes System all diese Anforderungen erfüllen.

Coherent ist der erste Laser-Subsystem-Hersteller, der eine neue Generation von Produkten speziell für die Anforderungen der anspruchsvollsten Aufgaben bei der EV-Batteriemontage entwickelt hat. Insbesondere unser ARM-Faserlaser und der SmartWeld+ Bearbeitungskopf können die Anzahl der Produktionsschritte reduzieren und bei einigen der schwierigsten Aufgaben in der Fertigung von prismatischen und Pouch-Batterien bessere Ergebnisse erzielen.

Folien-zu-Tab-Schweißen

Ein herausragendes Anwendungsbeispiel ist der Stapel dünner Aluminium- und Kupferfolien (der Elektrodenstapel) auf dem Batterie-Tab. Dieser Tab ist der leitende Anschluss, der sich von den Elektrodenmaterialien nach außen zur Batterie erstreckt.

Jeder Hersteller führt diese Prozesse anders durch. Die häufigste Methode beginnt mit dem Heftverschweißen des Folienstapels mithilfe eines Ultraschall-Schweißverfahrens (das sogenannte Stapel- oder Vorschweißen). Dadurch werden die Folien fest genug miteinander verbunden, um genug mechanische Stabilität für die weitere Bearbeitung herzustellen. Aber das ist noch nicht der endgültige Schweißzustand.

Die Kanten des Folienstapels werden dann mit einem mechanischen Messer beschnitten. Dieser Zuschnitt des Stapels erfüllt mehrere wichtige Funktionen. Er erzeugt eine einheitliche Kante, die frei von Unebenheiten ist, und sorgt für korrekte Abmessungen. Das macht die Batteriemontage einfacher und konsistenter. Beim Zuschneiden werden auch Kontaminationen wie Oxidationen von den Kanten entfernt, was in den nachfolgenden Schritten zu besseren Ergebnissen führt.

Nach dem Vorschweißen und Schneiden ist der Folienstapel robust genug, um bei Bedarf bewegt zu werden. Im nächsten Schritt wird er üblicherweise zu einem anderen Werkzeug bewegt, wo er an den Tab geschweißt wird. Mehrere Hersteller verwenden hierfür entweder Ultraschall- oder Laserschweißen.

Leider weist dieser Ansatz mehrere Nachteile auf. Erstens erzeugt das Ultraschallschweißen nicht immer eine stark genug starke Verbindung, und vor allem eine Verbindung, die den gesamten Bereich durchdringt.

Das Ultraschallschweißen begrenzt auch die Gesamtzahl der Folien, die verwendet werden können. Das ist wichtig, weil die Energiespeicherkapazität einer Batterie mit der Anzahl der Folien zunimmt. Daher ist es für die Batteriehersteller wichtig, dass sie die Folienzahl erhöhen können.

Beim Ultraschallschweißen gibt es weitere praktische Einschränkungen. Die benötigten Werkzeuge verschleißen schnell und müssen häufig ersetzt werden. Das bedeutet jeweils einen Stillstand der Produktion.

Sowohl das Ultraschallschweißen als auch das Laserschweißen bringen auch beim Anschweißen der Folien an den Tab Probleme mit sich. Beim Ultraschallschweißen besteht die bereits erwähnte Begrenzung für die Penetrationstiefe und damit auch für die Anzahl der Folien.

In den Schweißnähten zwischen Folien und Tab können sich Brüche bilden, auch als „Micro-Necking“ bezeichnet. Das bezieht sich auf einen lokalisierten Bereich, in dem die Folie dünner geworden ist. Grund hierfür ist üblicherweise die Zugspannung, die beim Dehnen des Materials während des Schweißvorgangs wirkt. Aber die Folie ist nicht ausreichend dehnbar, um sich in Reaktion auf diese Spannung über ihre gesamte Breite hinweg einheitlich zu verformen.

Necking ist ein ernstes Problem, da es zu einer mechanisch schwächeren Region im Material führt, die in der Folge brechen oder sich weiter verformen kann. Die Reduktion der Querschnittsfläche der Folie erhöht zudem ihren elektrischen Widerstand, was eine Veränderung des Batterieverhaltens beim Laden und Entladen auslösen kann.

Ein innovativer Ansatz

Um die Beschränkungen des Ultraschallschweißens und des traditionellen Faserlaserschweißens in diesen Anwendungen zu überwinden, ist mehr Kontrolle darüber notwendig, wie die Laserleistung auf den Prozess angewendet wird – sowohl in der räumlichen Verteilung der Leistung als auch in ihrer zeitlichen Variation. Das erforderliche Maß an Kontrolle übersteigt das, wozu herkömmliche Remote-Lasersysteme in der Lage sind, die hauptsächlich für das Schweißen größerer, dickerer Werkstücke wie Autokarosserieteile oder Antriebsstrangkomponenten entwickelt wurden.

Der Coherent SmartWeld+ Bearbeitungskopf ist speziell darauf ausgelegt, dieses Maß an Kontrolle und Präzision bereitzustellen. Und er erreicht sein ganzes Potenzial, wenn er mit einem Adjustable Ring Mode-Faserlaser kombiniert wird. Das liegt daran, dass der SmartWeld+ eine Vielzahl von „Beam Wobble“-Mustern (rasante Oszillation) einsetzt, die die Laserenergie über einen sehr viel größeren Bereich verteilen als ein fokussierter Laserspot, wobei die Leistung räumlich nach Bedarf variiert werden kann. Und die Leistungsverteilung innerhalb des ARM-Laserstrahls selbst kann dynamisch variiert werden, um weiter zu präzisieren, wie die Laserenergie auf die Arbeitsoberfläche angewendet wird.

Das andere wichtige Merkmal dieser Kombination ist ihre Geschwindigkeit. Der SmartWeld+ verwendet kleine Spiegel mit geringer Trägheit. Diese decken ein geringeres Sichtfeld ab, bewegen sich aber sehr viel schneller (bis zu 10-mal) als herkömmliche Laserschweißköpfe. Außerdem kann der ARM-Laser mit hohem Tempo moduliert werden – und zwar individuell für Kernstrahl und Ringstrahl. Und diese Modulation kann sehr präzise mit der Bewegung des Scan-Spiegels synchronisiert werden. Diese Kombination verleiht ein Ausmaß an räumlicher und zeitlicher Kontrolle über die Anwendung der Laserleistung, das niemals zuvor verfügbar war.

Verbessertes Batterieschweißen

Der Geschwindigkeitsvorteil von SmartWeld+ kann für das Folien-Tab-Schweißen genutzt werden, bei dem die Vorschweiß- und Hauptschweißverfahren in einem einzigen Prozess kombiniert werden können. Dazu wird es in der Regel mit einem Singlemode-Faserlaser wie dem Coherent ARM FL kombiniert. Diese Anwendung erfordert eine hervorragende Synchronisierung zwischen der Scannerbewegung und der Modulation der Laser.

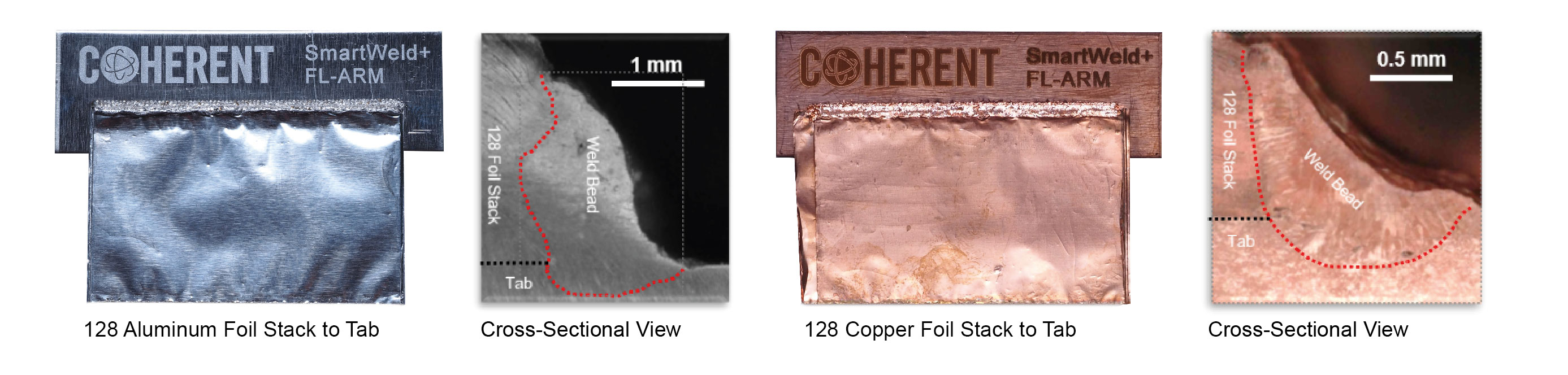

Das Anwendungsteam von Coherent Labs hat eine innovative, patentierte Lösung entwickelt, bei der der Laserstrahl aus einem Winkel (und nicht direkt über Kopf) auf die Kante des Stapels fokussiert wird. Dann oszilliert der SmartWeld+ den Strahl in hohem Tempo, um die gesamte Dicke des Stapels und Verbinders abzudecken. Die Laserleistung und Leistungsverteilung im ARM-Laserstrahl wird synchron zu dieser Strahlbewegung variiert. Der Erfolg dieser Methode ist davon abhängig, wie präzise die Kante des Stapels geschnitten wurde, daher ist die Präzision des vorhergehenden Stapelschweißvorgangs von entscheidender Bedeutung.

Den Schweißvorgang in einem bestimmten Winkel durchzuführen, hat sich als Schlüssel zur Vermeidung von Micro-Necking erwiesen. Der Grund dafür ist, dass der SmartWeld+ und der ARM-Faserlaser die Wärmeenergie auf eine Weise auf den Stapel anwenden, die thermisch induzierte Belastungen minimiert. Im Ergebnis wirkt beim Abkühlen keine Zugspannung auf die Folien, welche andernfalls zu Micro-Necking führen könnte.

Die unabhängige Modulation des ARM-Strahls produziert zudem eine bessere Schweißverbindung. Insbesondere bietet er die erforderliche Kontrolle, um die „Keyhole“-Schweißung zu stabilisieren und Spritzer, Porosität und tieferliegende Defekte zu vermeiden. Die Schweißverbindung selbst verfügt über eine hervorragende mechanische Stärke und damit über eine gute elektrische Leitfähigkeit. Weiterhin entsteht beim Laserschweißen kein Metallstaub, der beim Ultraschallschweißen ein Problem darstellen kann.

Und neben der höheren Schweißqualität kann der Kantenschweiß-Ansatz auch für praktisch beliebige Stapeldicken eingesetzt werden. So können Batteriehersteller bei Bedarf die Anzahl der verwendeten Folien erhöhen, um die Zellenkapazität zu steigern.

Der Coherent SmartWeld+ und der ARM-Faserlaser eliminieren Micro-Necking und Spritzer und erzeugen eine große Schweißnaht mit hoher Leitfähigkeit.

Zusammen zum Erfolg

Um die Herausforderungen bei der Fertigung von Elektrofahrzeugen zu überwinden, sind oft neuartige und innovative Lösungen erforderlich. Herkömmliche Werkzeuge, die sich in der Vergangenheit für andere Zwecke bewährt haben, verfügen manchmal nicht über die nötigen Fähigkeiten für diese extrem anspruchsvollen Prozesse.

Der Schlüssel zum Erfolg liegt darin, zunächst die einzigartigen Herausforderungen zu verstehen, die jede Anwendung mit sich bringt. Coherent verfügt über das technische Fachwissen und das Engagement, mit den Herstellern zusammenzuarbeiten, um die für den Erfolg entscheidenden Parameter zu ermitteln und zu charakterisieren. Beispielsweise war das Phänomen des „Micro-Necking“ beim Batterie-Folienschweißen in der Branche nicht einmal weithin bekannt, bevor wir begonnen haben, an dieser Anwendung zu arbeiten. Aber unser Team erkannte das Problem und entwickelte eine Lösung.

Erfahren Sie, wie Sie die Innovationen von Coherent für Ihren Erfolg einsetzen können.