三星在 2024 年 1 月举行的国际消费类电子产品展览会 (CES) 上凭借其巨大而透明的 MicroLED 显示屏令与会者惊叹不已。但 MicroLED 显示器的魅力不仅仅在于美观。与其他显示技术(例如 LED 和 OLED)相比,它们具有多种优势。这些包括提高的能量效率、更长的使用寿命、更高的亮度和更好的色彩精度。此外,利用 MicroLED,制造商能够轻松修改尺寸、形状和分辨率,以创建新的显示屏设计,而无需进行大量的重组。

尽管有这些优点,microLED 尚未普及。这是因为它们的制造通常比其他显示器更复杂。要使该技术成功商业化,仍然必须克服一些重大挑战。

准分子激光器为 MicroLED 发展提供动力

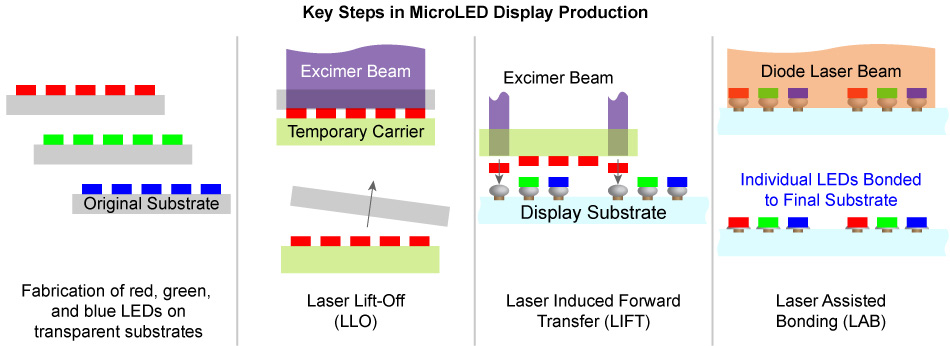

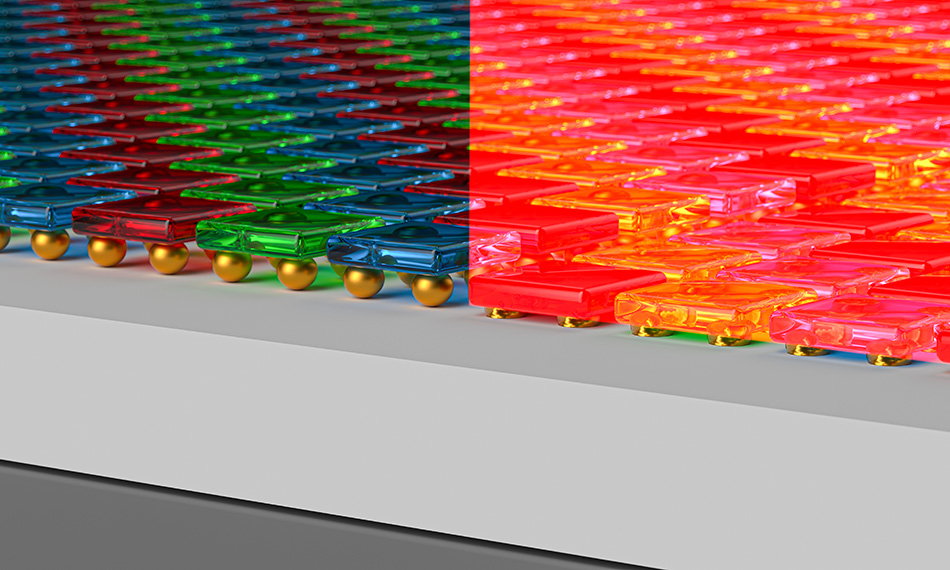

为了帮助理解这些挑战发生在哪里,该图展示了 MicroLED 显示屏生产中的一些关键步骤。这些完成后,还有各种其他测试步骤和“老化”过程。大型显示器是通过组合多个较小的面板制成的,因此在这种情况下,会发生额外的组装和封装步骤。

1) 红、绿、蓝 LED 分别制作在透明基板上。2) LLO:LED 与临时载体接触,该载体具有粘合剂来固定它们。准分子激光通过透明基板聚焦并将 LED 与其分离。3) LIFT:准分子激光透过临时载体聚焦,分离各个 LED,并将它们推向最终基板上的焊盘。4) LAB:半导体激光器一次加热多个 LED 和焊料凸块,使其快速熔化并形成最终的粘合。

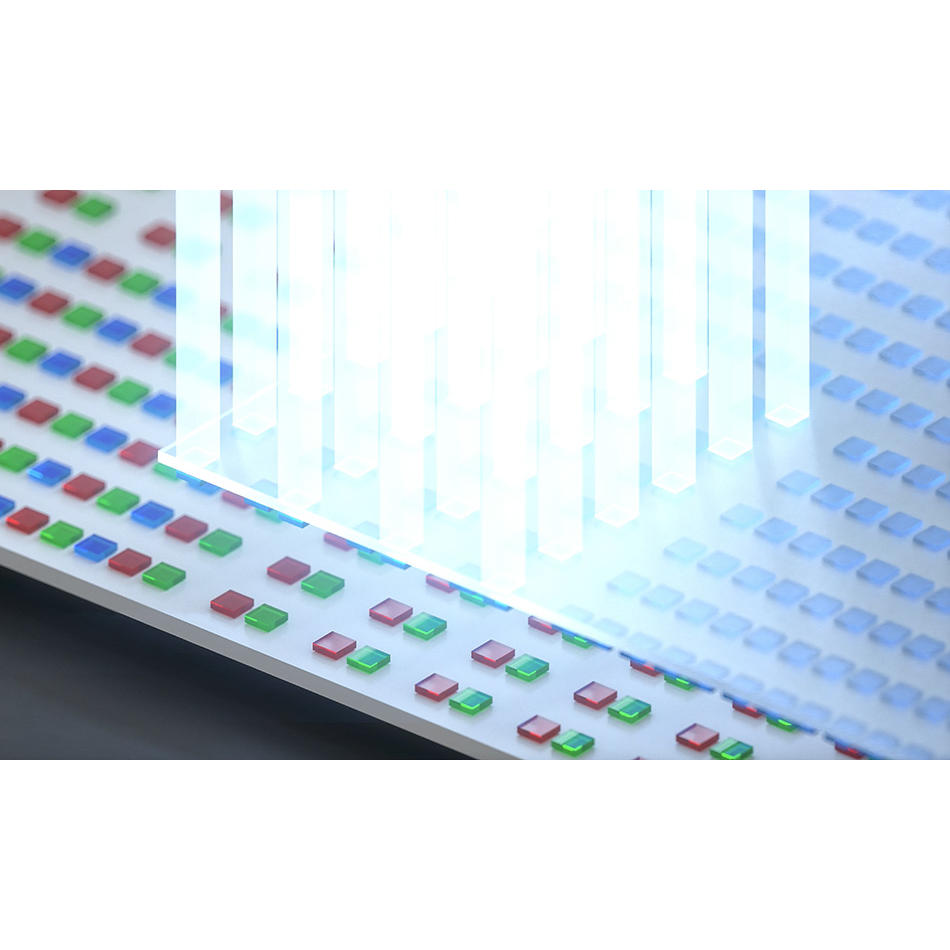

与大多数半导体器件一样,LED 最初是在晶圆上外延生长的。通常,这是蓝宝石基板。MicroLED 显示屏的每个像素都需要独立的 LED,分别发出红、绿、蓝三原色。但每个晶圆仅包含单一颜色的器件。因此,必须将 LED 分成单独的晶粒,然后按照必要的图案排列在一起,以形成最终的显示屏。

准分子激光器已经证明自己是该过程前两个主要步骤的经济高效的工具。特别需要注意的是,激光剥离技术 (LLO) 首先将单个 LED 芯片从蓝宝石晶片上分离出来,并将其转移到临时载体上。

接下来,利用激光诱导正向转移 (LIFT) 进行“质量转移”。这是将芯片从临时载体移动到最终显示基板的过程。最重要的是,巨量转移会将 LED 排列成所需的像素图案。

microLED 组装挑战

LED 在基板上就位后,必须将它们键合并电气连接到基板上。否则,显示屏不会亮起,并且在移动时所有 LED 都会从上面掉落!

为了方便执行这一过程,首先要将焊料“凸块”(小焊球)放置在基板上所有预期的电气连接点上。然后,在使用 LIFT 放置芯片后,将焊料加热直至熔化。在此状态下,焊料在基板和芯片上的电触点周围流动。随后焊料冷却并重新凝固,在它们之间形成电气和机械连接。这是整个电子材料行业的标准组装技术。

最常见的熔化焊料的方法称为“批量回流焊”(MR)。它本质上涉及将包含焊球和芯片的整个基板组件放入烤箱中。循环温度以熔化焊料,然后重新冷却。

但批量回流焊无法帮助 MicroLED 制造商使用更小的 LED,因为这些 LED 必须放置得更近且位置精度更高。问题是加热周期需要几分钟。这会在所有部件上产生大量热负载,并可能导致部件变形、引入热机械应变,并移动芯片在基板上的位置。批量回流焊炉中的较长处理时间也增加了电气连接不良的风险。该过程本身也是能源密集型的。

热压键合 (TCB) 是一种替代方法,可以降低因MR引起的翘曲风险。TCB 在施加热量的同时施加压力,从而更好地控制了互连件的高度和形状。但它确实需要一个复杂的喷嘴,该喷嘴是针对特定芯片和封装体尺寸定制的,并且基本上一次只能粘合一个芯片。这使得它不太适合 MicroLED 应用,这可能需要粘合数百万个 LED 芯片来制作一个显示屏。

激光辅助键合

激光辅助键合(LAB)解决了所有这些问题。在 LAB 中,高功率红外半导体激光束的输出被塑造成一个矩形。强度分布经过均匀化处理,使整个光束区域高度均匀。矩形光束的尺寸因应用而异,但完全有可能使其大到足以同时照亮基板上的数千甚至数百万个 LED。

在 LAB 期间,激光器的开启时间非常短——不到一秒钟。但这足以将足够的热量传递到组件中以熔化焊料。然而,它太短,无法引起任何能导致模具翘曲或位置偏移的整体加热。激光能够精确控制加热周期,并根据需要包括冷却阶段。因此,焊接过程可以快速执行,并且不会产生任何明显的负面后果。LAB 的周期时间短也使其比 MR 或 TCB 更加节能。

改进 LAB 的更好激光器

就激光而言,LAB 的一个关键要求是光束强度在其整个区域上均匀。为了实现焊料的一致、均匀加热并因此获得一致的结果,这是必要的。其目标是只选择性地加热所需的区域(包含特定数量的microLED),而完全不加热周围区域。因此,产生一个矩形光束图案尤为重要,因为在靠近边缘的地方,光束强度不会下降太多。否则,该区域的 LED 可能根本无法粘合。但光束强度必须在照明区域外迅速下降。

Coherent HighLight DL 系列光纤输出半导体激光器可与我们的 PH50 DL 变焦光学组件搭配使用,以产生这种高度均匀的矩形光束。通常,4 kW HighLight DL 激光器(1–4 kW 之间)用于 MicroLED 实验室。

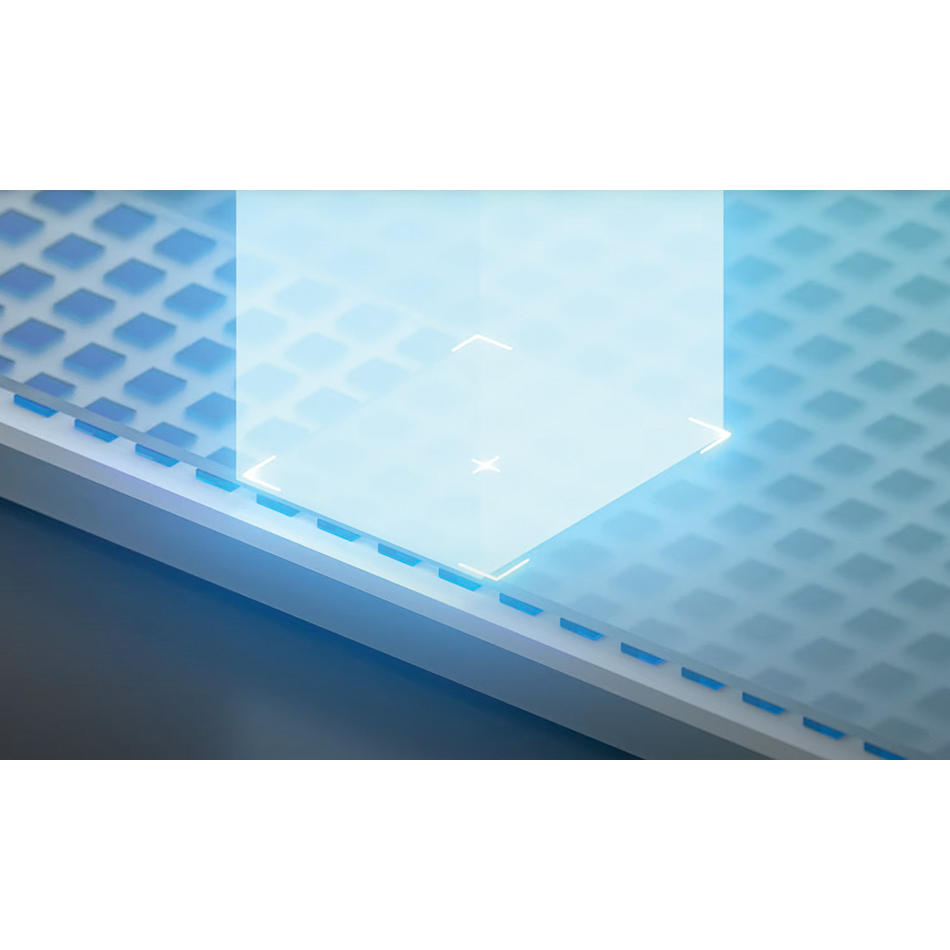

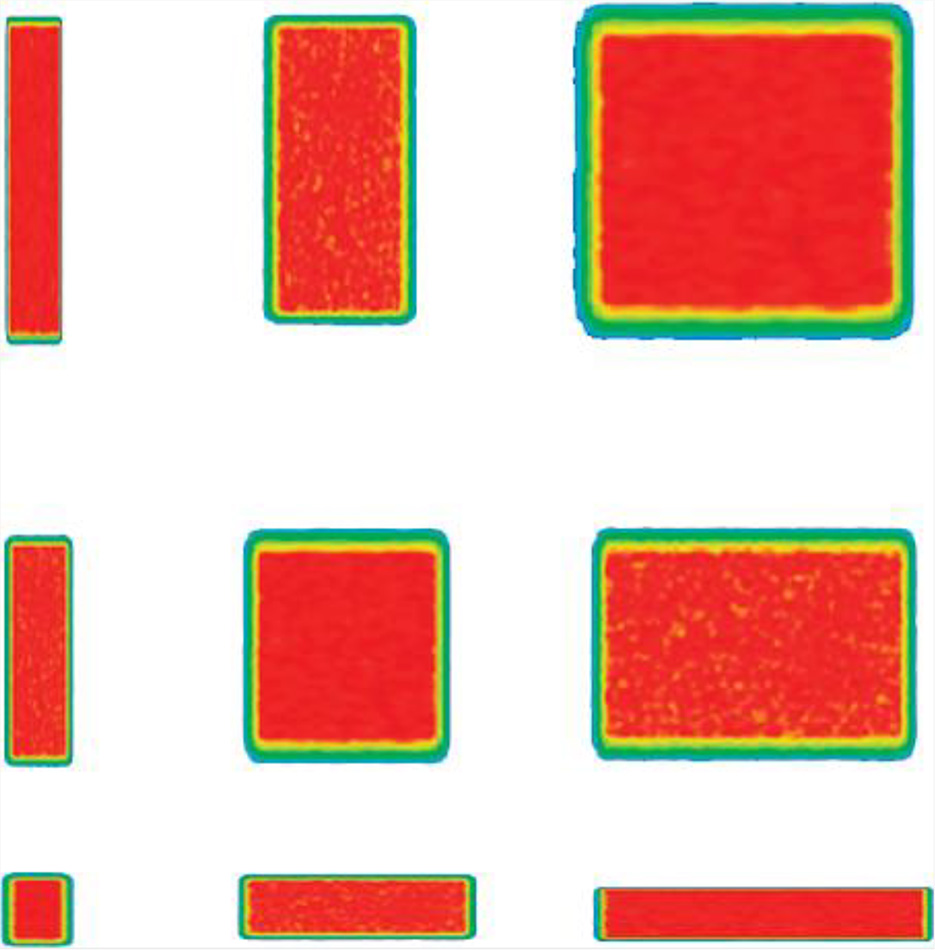

Coherent PH50 DL 变焦光学组件转换通过光纤进行传输,多模输出的一个高亮DD系列半导体激光器到一个高度均匀的矩形光束。这个矩形的长度和宽度可以独立动态调整。这里显示的光斑尺寸从 12 mm x 12 mm 到 110 mm x 110 mm 不等,但也有其他变焦配置可供选择。

通过使用我们自己的专有光学设计,这种组合可提供比任何竞争产品更好的强度均匀性。具体来说,光束均匀化是通过使用微透镜阵列将入射激光束分成许多“小束”来实现的。然后将它们扩展并重叠,以产生高度均匀的强度分布。

Coherent PH50 DL 变焦光学器件的另一大优点是,即使在加工过程中,它也可以“即时”调节,即矩形光束的长度和宽度都可以根据需要在大范围内独立调节。这种缩放功能对于制造商开发和验证其流程非常有用。这使他们能够尝试各种配置,以了解哪种配置最有效。当然,Coherent 高意也可以利用同样的方法生产满足客户特定要求的固定(非变焦)光学器件。这种线光束的范围可以从几毫米到 1000 毫米。

LLO 和 LIFT 已成为 microLED 生产中的两项关键支持技术。现在看来,基于 Coherent 高意激光器的另一种工艺--LAB--将促进高分辨率 MicroLED 显示屏的批量生产。

了解更多用于激光辅助键合的 Coherent 高意激光器的信息。