Schnelleres Kupferschweißen bei der Produktion von Elektrofahrzeugen

Ein neuer Coherent HIGHmotion 2D-Remote-Schweißkopf und ein Coherent HighLight FL-ARM-Laser ermöglichen Kupferschweißen mit tiefem Schweißeinbruch über große Arbeitsbereiche.

12. September 2023 von Coherent

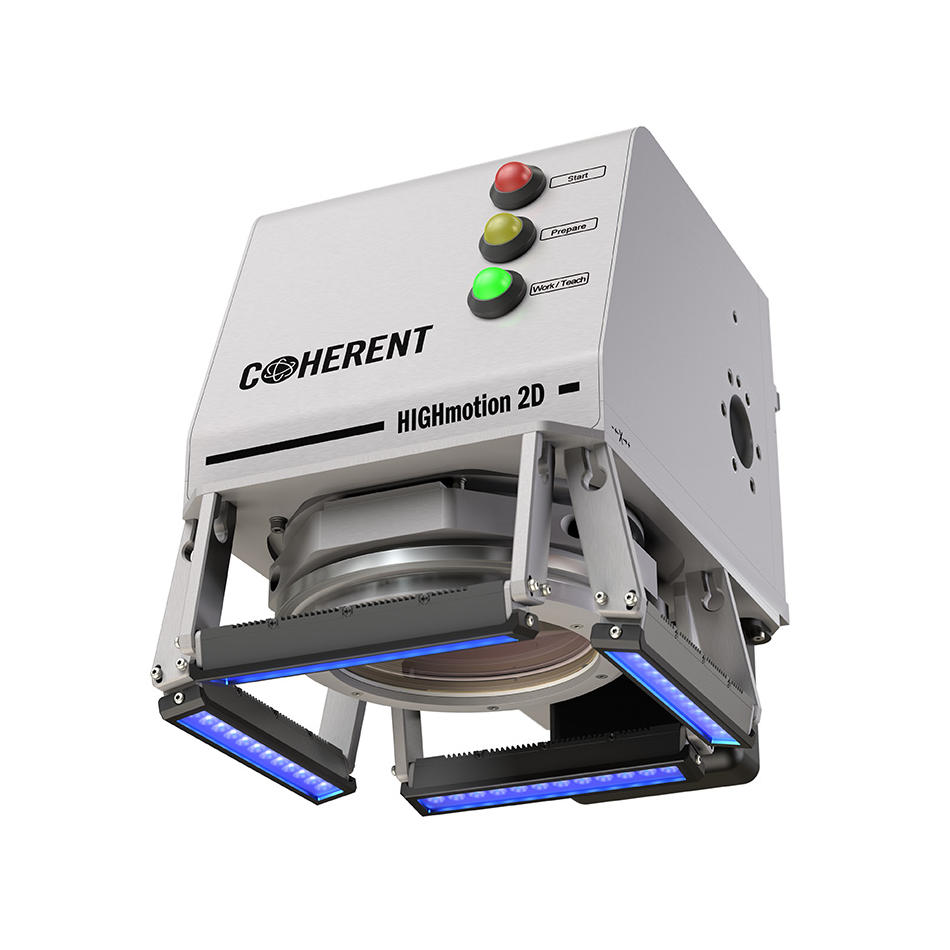

HIGH-motion 2D-Bearbeitungsköpfe vereinen überlegene optische Leistung und außergewöhnliche Betriebssicherheit und sorgen so für kostengünstiges Produktionsschweißen.

Zwei neue Produkteinführungen von Coherent ermöglichen das tiefe Kupferschweißen (>3 mm) über ein großes Scanfeld (100 mm x 140 mm). Dies unterstützt die Hochgeschwindigkeitsbearbeitung großer Teile, wie etwa Stromschienen, da das System mehrere Schweißaufgaben an weit voneinander entfernten Standorten ausführen kann, ohne den Prozesskopf oder die Komponente physisch zu bewegen.

Das erste dieser neuen Produkte ist die Erweiterung unseres bestehenden Coherent HIGHmotion 2D-Remote-Schweißkopfes mit Optionen für geringere Vergrößerung. Bei Verwendung mit einem Faserlaser mit niedriger numerischer Apertur (NA) liefert der HIGHmotion 2D-Kopf mit geringerer Vergrößerung einen kleinen, fokussierten Laserspot mit hoher Helligkeit über einen größeren Scanbereich mit minimaler Fokusverschiebung. Eine hohe Helligkeit ist entscheidend für das Tiefschweißen von Kupfer, was sonst mit einem Infrarotlaser schwierig zu erreichen wäre. Dieser Ansatz bietet ein größeres Prozessfenster, was einen stabileren, robusten und wiederholbaren Prozess bedeutet.

Der neue HIGHmotion 2D mit geringerer Vergrößerung behält alle Funktionen dieses branchenerprobten Laserschweißscanners bei, einschließlich Positionierungsgenauigkeit, hoher Leistungsstabilität und Kompatibilität mit Coherent HIGHvision und SmartSense+.

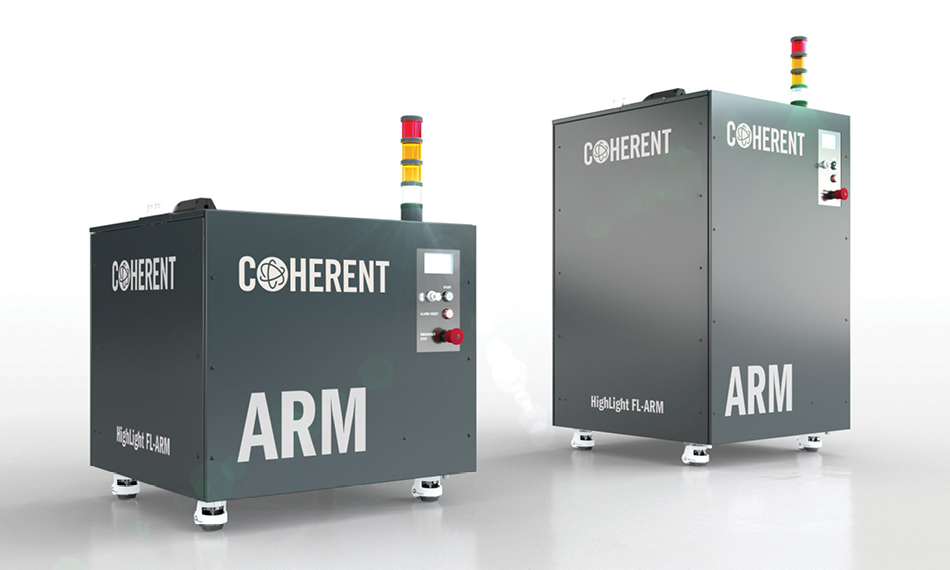

Die zweite Produkteinführung ist eine neue Version des HighLight FL-ARM-Faserlasers mit niedrigerer numerischer Apertur (NA). Dies liefert genau den erforderlichen Eingangsstrahl mit niedriger NA für die optimale Leistung des HIGHmotion 2D mit geringer Vergrößerung. Darüber hinaus bietet es dem ARM-Laser die Möglichkeit, die Leistung im Mittel- und Ringstrahl separat zu steuern und zu modulieren. Diese Fähigkeit hat sich als wertvoll erwiesen, da sie Spritzer beim Schweißen von Kupfer vermeidet. Der HighLight FL-ARM bietet außerdem eine hervorragende Sicherheit vor Rückreflexionen, was für eine höhere Betriebszuverlässigkeit sorgt.

Die Multi-Kilowatt-Faserlaser der Coherent HighLight™ FL-ARM-Serie liefern hervorragende Ergebnisse bei einer Vielzahl anspruchsvoller Schweißaufgaben.

Erhöhter Durchsatz beim Tiefschweißen

Insbesondere beim Kupferschweißen hat der HighLight FL-ARM-Laser bereits große Erfolge erzielt. Hersteller möchten diesen Erfolg gerne ausweiten, um die für E-Mobilitätsaufgaben wie das Stromschienenschweißen erforderlichen tiefen Schweißnähte herzustellen, stoßen aber auf eine „Geschwindigkeitsbegrenzung“.

Eine Ursache für diese Geschwindigkeitsbegrenzung ist die begrenzte Größe des Scanfelds des F-Theta-Objektivs. Dies ist der Bereich, über den der Laser Schweißnähte erzeugen kann, ohne etwas zu bewegen (außer den Scanspiegeln selbst). Das Bewegen des Teils bzw. des Schweißkopfes nimmt Zeit in Anspruch. Je kleiner das Scanfeld, desto mehr Bewegung der Teile ist erforderlich und desto langsamer ist der gesamte Prozessdurchsatz.

Was verhindert, dass das Scanfeld vergrößert wird? Das Problem besteht darin, dass eine Vergrößerung der Feldgröße eines F-Theta-Scanobjektivs eine Vergrößerung seiner Brennweite mit sich bringt, wodurch auch die Größe des fokussierten Spots größer wird (vorausgesetzt, alles andere bleibt gleich). Um die für tiefere Schweißnähte erforderliche Materialdurchdringung zu erreichen, ist jedoch ein kleiner Spot mit hoher Helligkeit unerlässlich. Irgendwann wird der Spot zu groß, um die erforderliche Helligkeit zu liefern. Dies wird in der Animation veranschaulicht.

Die Spotgröße kann durch Erhöhen der Brennweite des Eingangskollimators wieder verringert werden. Hierbei handelt es sich um das Objektivsystem, mit dem das divergierende Licht des Lasers gesammelt und für das Durchlaufen der Scanoptik vorbereitet wird. Dadurch verringert sich die Vergrößerung des Gesamtsystems.

Das Problem besteht darin, dass eine Vergrößerung der Kollimator-Brennweite bedeutet, dass die Laserquelle weiter von ihr entfernt werden muss. Und irgendwann wird der Durchmesser des divergierenden Laserstrahls physikalisch zu groß, um den Kollimator und die Scanoptik zu passieren, ohne teilweise abgeschnitten zu werden. Dies ist unerwünscht, da das Wegfallen von Laserlicht die Helligkeit des fokussierten Punkts verringert und wieder zur gleichen Situation führt.

Die Lösung besteht darin, zunächst die Divergenz der Laserquelle zu reduzieren. Oder optisch ausgedrückt, die numerische Apertur (NA) zu verringern, die ein Maß für den Divergenzwinkel des Strahls darstellt. Dies ermöglicht die Verwendung eines Kollimators mit längerer Brennweite ohne Lichtverlust, was wiederum die Verwendung eines F-Theta-Scanobjektivs mit längerer Brennweite (einem breiteren Sichtfeld) ermöglicht. Diese Kombination liefert einen kleinen fokussierten Spot (hohe Helligkeit) über ein großes Scanfeld. Problem gelöst.

Allerdings ist es nicht so einfach, die NA eines Faserlasers erheblich zu senken – ohne seine Leistung zu reduzieren oder eine anderweitige Verschlechterung zu verursachen. Aus diesem Grund ist Coherent das erste und derzeit einzige Unternehmen, dem dies gelungen ist. Und deshalb beschleunigt der neue HIGHmotion 2D-Prozesskopf mit geringerer Vergrößerung, insbesondere in Kombination mit dem neuen HighLight FL-ARM-Laser mit niedriger NA, das Kupferschweißen mit tiefem Schweißeinbruch.

Erfahren Sie mehr über die Coherent HIGHmotion 2D- und Coherent HighLight FL-ARM-Laser.