白皮书

为什么应当使用准同步激光聚合物焊接?

在许多应用中,穿透式激光焊接 (TTLW) 的准同步方法比其他方法的效果更好。 当要求绝对避免部件变形,或者部件具有复杂焊缝几何形状时,这种方法尤其有效。 不过,要想在准同步焊接过程中获得高质量,对工艺控制的要求很高。 这对于维持稳定、一致、可扩展且可在多条生产线中复制的工艺来说尤其必要。 要做到这一点,通常需要进行闭环夹紧力控制,然后进行热成像。

聚合物具有许多独特的特性,包括机械性能、耐腐蚀性、生物相容性以及电和热绝缘特性。 此外,聚合物的成本通常也比其他材料低。 所有这些优点使得聚合物在各种产品中得到越来越广泛的应用。

在许多情况下,生产期间需要将聚合物部件连接起来。 对于高价值产品(尤其是医疗设备和汽车或工业应用中使用的传感器)来说,这种连接必须具有高机械精度、无部件变形、尽可能不产生碎片并且具有出色的结合强度。

通过聚合物可实现所有这些目标

在批量生产中,常常要使用某种形式的焊接来完成连接。 特别是对于要求严苛的应用来说,激光焊接已成为首选技术。

相比其他方法,激光焊接通常具有焊接质量、强度和精度更高、可重复性更好、不产生微粒以及热效应和机械效应更低的优势。 但实际上有几种不同的激光聚合物焊接技术,每种技术都有各种具体的实施方式。

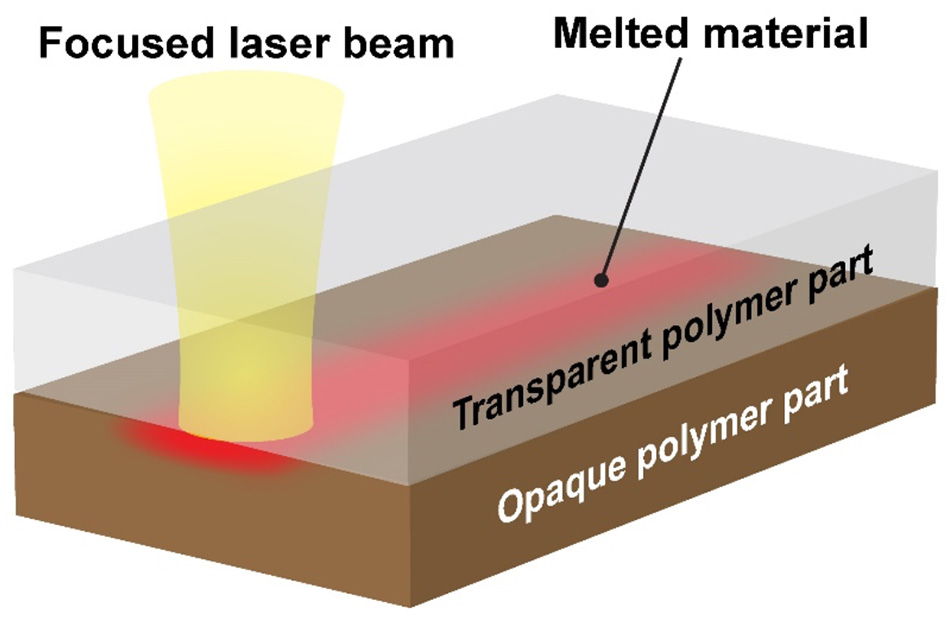

其中大部分技术都采用“穿透式激光焊接”(TTLW) 形式。 这种方法涉及在相应的激光波长下将一个透明部件与另一个不透明塑料部件连接起来。 两个部件相接触,透明的部件位于顶部。 激光穿过透明部件向下聚焦到不透明部件。 激光产生的热量熔化不透明的部件,从而将两个部件连接起来。

图 1. 在 TTLW 中,激光穿过透明的顶部部件,熔化底部部件而形成粘合。

常用的 TTLW 技术总结如下:

等高线: 这种技术与传统的金属激光焊接相同,激光束一次描绘出焊接路径。 因此,任何时候都只有一小部分焊接路径熔化。

准同步: 采用这种技术时,激光束会在整个焊接路径上快速描绘多次。 因为速度非常快,以至于整个焊缝立即全部熔化。

线: 采用这种技术时,激光束会形成一条与部件等宽的细线。 这条线扫过整个部件表面一次。 因此,任何给定时刻只有部分焊接路径熔化。

同步: 采用这种技术时,激光按照与焊缝形状匹配的静态模式投射。 结果是整个焊缝同时熔化。

该表总结了每种方法的功能及优缺点。

方法 |

优点 |

缺点 |

典型应用 |

等高线 |

对部件尺寸没有限制。 可以焊接任何形状的部件并产生 3D 焊缝。 非常灵活且易于改变。 |

局部高温加热会导致变形。 |

汽车尾灯。 |

准同步 |

热应力较小,避免部件变形。 非常灵活且易于改变。 |

最大部件尺寸通常为 400 mm x 400 mm。 限于 2D 焊缝。 |

精密医疗设备和电子传感器。 |

线 |

易于实施。 适合相对较大的部件。 |

不能对激光功率或光束速度作局部改变。 不灵活。 局部高温加热会导致变形。 |

大批量医疗组件生产。 |

同步 |

周期短。 热应力较小,避免部件变形。 |

可处理的部件形状极其有限。 仅能处理一些简单的焊缝几何形状,如线条或圆圈。 一点也不灵活。 使用多光纤配置时,能量分布不均匀且不稳定。 |

大批量消耗品生产。 |

准同步焊接

准同步 (QS) 焊接是连接精密、高价值部件时使用最广泛的技术,除了径向焊缝或圆形焊缝这种简单的焊缝几何形状外,这些部件还可以具有任何形状。 因为准同步 (QS) 焊接能够一次均匀加热整个焊缝,所以接头质量高并且避免了部件变形。 从实用的角度看,这种焊接工艺灵活,很容易通过软件控制改变。 QS 焊接也是一种经济高效的方法,适合所需周期短、批量大小不一的生产环境。

QS 焊接的一种重要形式为“塌筋法”。 该示意图显示了其中包含的主要步骤。 在这种方法中,底部部件有一个薄的突出筋,与顶部部件相应的凹槽匹配。 不过,凹槽比筋宽一点。

图 2. 准同步 TTLW 的“塌筋法”主要步骤示意图。

在焊接过程中,底部筋被激光部分地熔化,而夹具主动将两个部件压在一起。 熔化的材料流动,填充了顶部与底部部件间的一些空隙。 然后这会重新凝固以形成焊接接头。 这种特殊类型的 TTLW 极为有用,因为即使部件不是很平整或者公差非常严格,也能提供良好的焊缝。

QS 焊接过程监控

要想最大限度地发挥 QS 焊接在焊缝质量和产量方面的优势,需要精确的过程监控。 其中一个关键因素是“塌陷控制”,这对于“塌筋法”来说尤其如此。

“塌陷控制”通常包括主动监控和管理塌陷高度,即顶部部件在焊接过程中下移的量。 具体来说就是,在控制闭环夹紧力(以及速度)和调节激光功率时,会自动测量部件塌陷高度。

Coherent 在我们的聚合物焊接系统中采用了更精细的“塌陷控制”功能。 该功能不仅可进行高度测量,还将集成的力传感器用于伺服电机驱动的夹紧的闭环控制中。 目前尚无其他制造商采用这一方法。 尽管一些制造商使用伺服电机电流作为反馈信号,但在测量精度和动态控制程度上未达到与 Coherent 同样的水平。 另一些制造商则完全不使用伺服电机, 而是使用气动执行器,但这些执行器通常不能提供达到最佳结果所需的精度或响应速度。

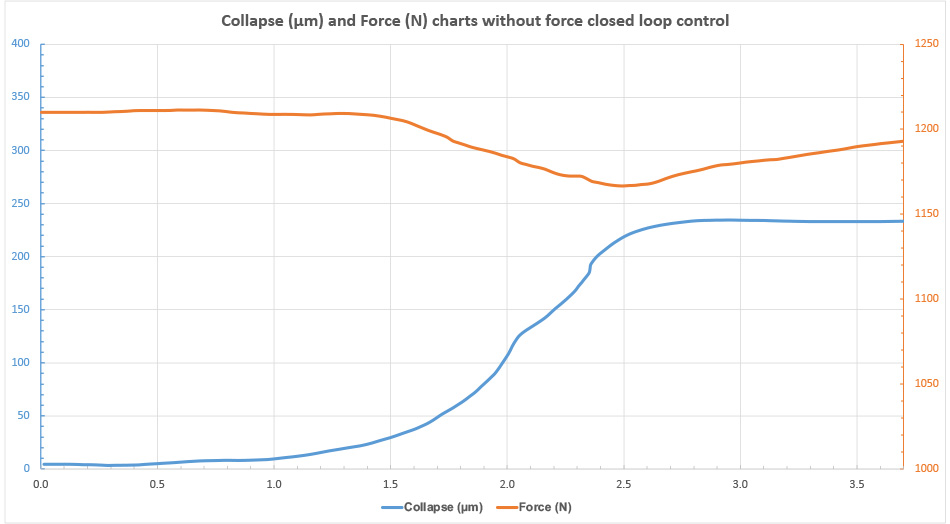

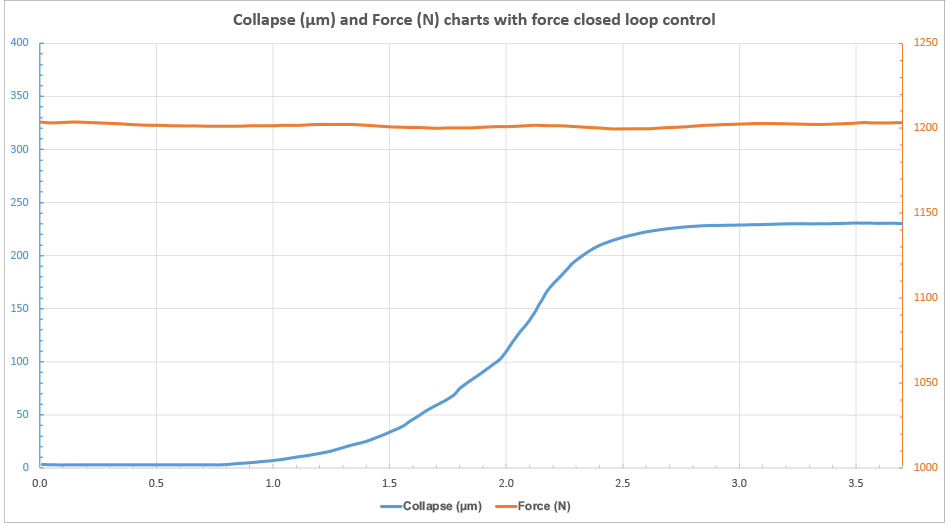

图 3. 不具有(左图)和具有(右图)高精度、实时、闭环力控制的 QS 聚合物焊接。 这种方法使得塌陷距离和施加的力都能保持在工艺窗口的中心。 无论材料、尺寸或部件到部件如何变化,它都能提供一致的焊缝。

这种反馈使得系统能够根据部件到部件的尺寸变化或材料吸收特性的不一致情况进行校正。 即使周围环境或部件本身发生变化,它依然能够改进过程的一致性,进而扩大工艺窗口。 此外,它还使得补偿机器与机器之间的差异变得容易。 这样一来,在一个位置开发的工艺可以轻松转移到另一个位置,并且仍然能够可靠地交付同样的结果。

热成像

完成焊接后,可以使用热成像(红外)摄像系统来评估焊接质量。 热成像实际上测量的是顶部透明部件表面的温度,而非内部焊缝本身的温度。 不过,相比直接测量焊缝温度,表面温度数据能够提供更多有关焊接质量的实用信息。

要了解其中的原因,必须清楚激光只是直接加热底部的不透明部件。 顶部透明部件之所以熔化,是因为与底部部件接触,获得了传导的热量。

因此,在完成焊接后测量顶部部件的表面温度可以了解到两件事。 一是底部部件吸收激光能量的程度以及熔化的程度。 二是为了将热传导给顶部部件以熔化它而施加的穿透部件的夹紧力的一致性如何。

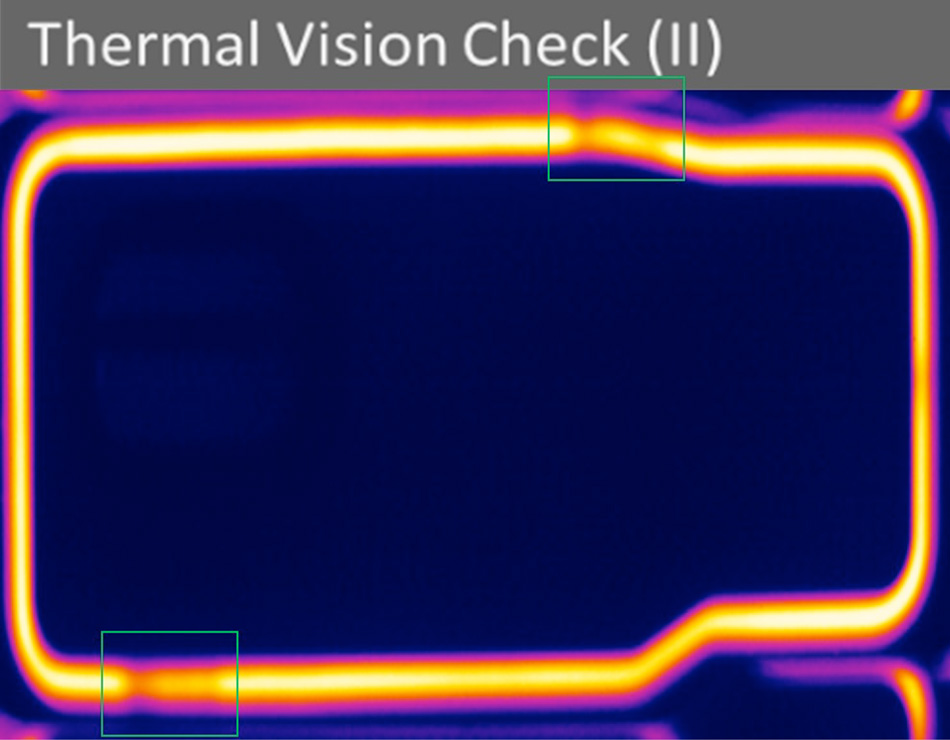

热视觉检查可提供整个焊缝的图像。 沿着路径的任何断裂都表明焊缝中有间隙,线的粗细的变化则指示焊缝中的薄弱点。

通常,可将热视觉作为焊后质量分析的工具。 它可以立即识别出不良部件,从而将其排除。 这可为制造商节省成本,因为它防止了在不良部件上再作更多投入。 当然,它也防止了将不良部件交付给客户。

图 4. 实时热监控可以立即识别焊接缺陷(用绿色指示)并有助于即时纠正。

结论

对于要求严苛的聚合物连接应用来说,准同步 TTLW 是一种特别有用的方法。 即使对于形状复杂的焊接,它也能提供高焊接精度、出色外观和良好的机械特性。 如果设计得当,它不会产生任何部件变形和微粒,无需任何后处理。 尤其是在实施过程中使用闭环夹紧力控制和热监控时,它提供了一个稳健可靠同时也是模块化的可扩展过程。