白皮书

可回收 LiB 废弃物的 SHARP™ 技术

简化的湿法冶金先进回收工艺

高级技术总监

Ghazaleh Nazari 博士

执行摘要

Coherent 开发出一种经过验证的简化湿法冶金先进回收工艺 (SHARP) 技术,可从来自锂离子电池 (LiB) 的黑色物质中高效回收关键金属,并生产高价值的电池材料。这项技术已成功地扩大了规模。并且产生了以下影响:

第一:质量:原料灵活性;关键金属回收率 >95% 并且能够生产适用于 LiB 生产的正极前驱体和正极材料。

第二:环境:与普通湿法冶金工艺相比,能源消耗、水消耗和总排放量分别降低了 60%、70% 和 60%。零液体排放;不产生固体、气体或液体有毒废物;并且能够带来有价值的副产品。

第三:成本:与普通湿法冶金工艺相比,这种简化的工艺可将资本成本降低至少 50%,将试剂和工艺成本降低 50%。

在大多数湿法冶金工艺中,分离关键金属必须采用复杂且敏感的溶剂萃取工艺步骤。因此需要许多设备和较大的占地面积,导致资本支出高。在 SHARP 技术中,绕过了几个金属分离步骤。阴极前驱体和阴极材料直接从电池废弃物生产,无需进行关键金属分离和净化。这项技术已不断扩大规模并在更大的连续配置中进行了验证,可以生产出合格的产品并展示出了卓越的经济可行性。工厂试运行已取得成功,证实了扩大规模的风险较低。这是因为这项工艺所需的设备在湿法冶金行业中拥有普遍和成功使用的良好记录。已实施分阶段扩大规模,以降低风险并确保准确的商业工厂规模、快速扩大产能和生产出高品质的产品。

不断增长的机会

为了保持电动汽车 (EV) 市场的增长,保证原材料来源充足至关重要。随着电池应用领域的所有新的和预计的发展,回收利用报废 (EOL) LiB 变得越来越重要。虽然 LiB 有可能进行翻新和重复利用以用于二次应用,但 LiB 最终需要报废。随着电动汽车市场对 LiB 的需求即将激增,回收将变得更加容易,因为 LiB 更大,因此更容易收集。这些电池的最早一代仍在使用中,因为电动汽车电池通常会在 10-12 年内达到报废 (EOL) 状态。预计未来几年报废 (EOL) 电池的处理量将会增加。

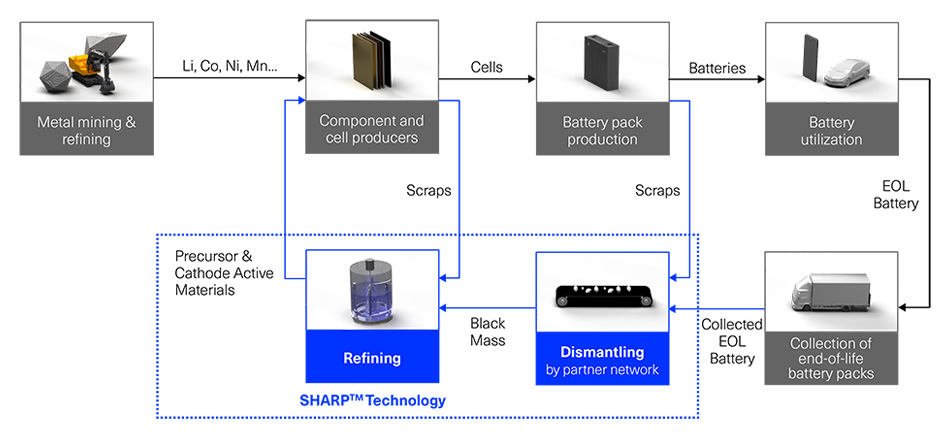

生产废料是回收材料的另一个重要来源,如图 1 所示。最佳生产商的 LiB 生产废品率约为 5%,一般生产商为 10%,在启动阶段高达 30% 或更高。考虑到电动汽车的快速增长,预计将产生大量废弃电池材料,这将占最近十年 LiB 废物的大部分。这产生了回收的巨大需求。在 2020 年至 2030 年间,生产 LiB 产生的废弃物预计将超过 1500 万吨。

图 1. 锂离子电池的生命周期。

关键有价金属及其管理

最近对电池关键金属主要来源供应链的评估揭示了一系列风险,包括与其地理集中度相关的政治、安全和商业风险。就锂而言,全球约一半的矿石供应来自澳大利亚,并出口到中国进行精炼和国内使用。拉丁美洲是锂的另一个主要供应地区,该地区面临着向价值链上游提升和在困难重重的政治气候下运营的压力。

钴是当前电动汽车电池设计中最贵的金属,因为它可能会破坏供应链,所以被评估为高风险矿物。这主要是因为全球一半以上的钴供应是在刚果民主共和国开采的,该国对劳工和侵犯人权问题的担忧日益增加。

对低钴或无钴电池设计的研究和实验旨在实现在不影响性能的情况下减少对钴的依赖。大多数解决方案要么依赖于高镍 NMC 化学物质,这将进一步增加镍的需求,因而提高镍的价格;要么依赖于使用比容量较低的磷酸铁锂 (LFP),这样仍会严重依赖于锂。

转向电动汽车是许多国家/地区遏制化石燃料使用和应对气候变化的环境政策的主要组成部分。然而,电动汽车的生命周期分析表明,原材料开采、加工和储存以及报废 LiB 的处置对环境产生重大影响。显著减少电动汽车对整体环境影响的关键是回收报废的 LiB。LiB 中金属的浓度通常超过矿石中的金属浓度,这使得它们相对更容易回收。这大大节省了自然资源,降低了加工过程中的能源消耗,并消除了处理有毒废弃物的需要。

LiB 回收流程

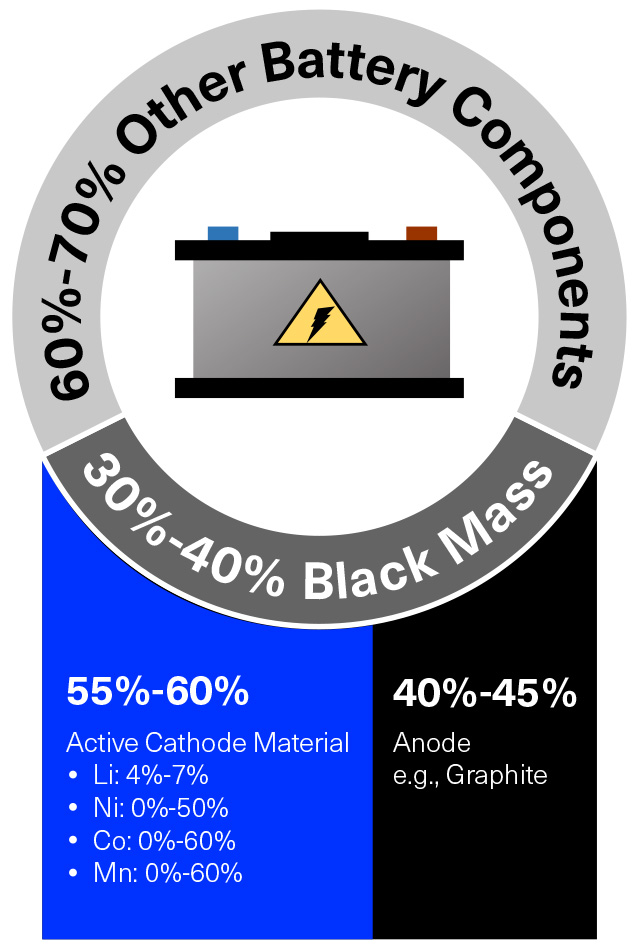

在 LiB 使用寿命结束时,收集 LiB 并运送到回收机构。首先给电池放电,以完全耗尽存储的剩余能量。其次,拆卸电池:可以手动进行,也可以通过粉碎机或磨粉机粉碎电池模块。这会产生颗粒,通过筛分将钢、塑料、铝和铜等材料与通常所说的“黑色物质”分离。图 2 按重量百分比显示了 LiB 的成分。

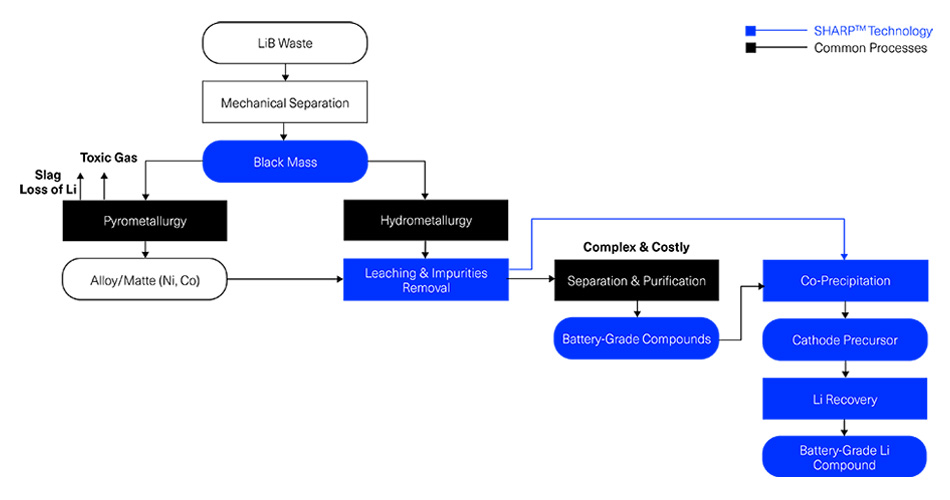

处理 LiB 废弃物的现有商业途径是采用熔炼作为核心工艺步骤的火法冶金工艺。这条路线存在重大障碍,例如能耗高、处理有毒气体成本高昂以及锂漏到炉渣中。此外,所回收金属的形式不适合电池生产,需要额外的处理才能分离成单独的金属化合物。

湿法冶金工艺突破了火法冶金工艺的桎梏,但也存在自己的挑战。大多数湿法冶金工艺都涉及溶剂萃取,该工艺需要多个萃取、洗涤和汽提阶段,并且设备复杂、占地面积大,因此资本支出较高。此外,这些工艺会消耗大量的试剂、燃料和电力,并产生大量的工艺废水。迄今为止,还没有商业化的湿法冶金工艺可用于回收 LiB 废弃物。

图 2. LiB 成分重量百分比。

通过实施高效的湿法冶金工艺,黑色物质中有价金属的回收率可达到 95% 以上。结合机械分离工艺,可以回收电池 80% 以上的成分。

Coherent 是稀有金属精炼领域的全球领导者之一,在环境健康和安全 (EHS) 以及卓越质量方面拥有卓越的业绩记录,这是其使世界变得更安全、更紧密、更健康、更高效的使命的一部分。Coherent 在萃取冶金领域拥有 30 多年的丰富专业知识,拥有能力强且经验丰富的工程师和化学家,他们是各种新产品和工艺开发的中坚力量。其中一项创新是开发出了 SHARP 技术,可以高效地从来自 LiB 的黑色物质中回收关键金属。

我们的技术已经成功地扩大了规模并且已被证实在技术上是可行的,可以高效回收关键金属并生产电池级材料。工厂试运行已在更大规模的连续配置中得到验证,其经济优势已经确立。已实施分阶段扩大规模,以降低风险并确保准确的商业工厂规模、快速扩大产能和生产出高品质的产品。

图 3 突出显示了所提出的技术相对于上述现有技术的优点。与火法冶金工艺不同,既回收了锂,又不会产生有毒气体。与常见的湿法冶金工艺不同,大部分原料绕过分离和净化步骤,进入成本较低且简化的回收工艺。

图 3. Coherent 的 SHARP 技术与火法冶金和普通湿法冶金工艺的比较。

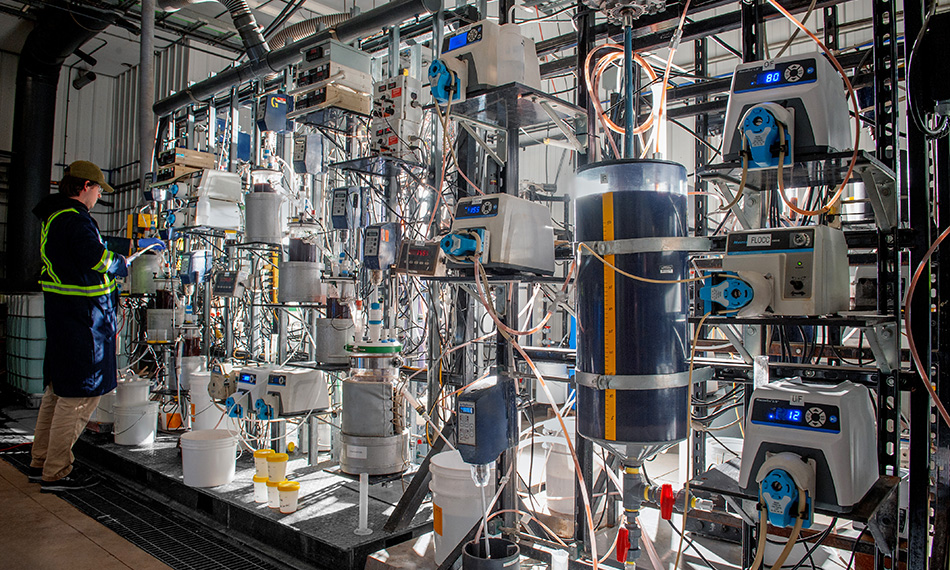

SHARP 技术工厂试运行的结果

Coherent 的 SHARP 技术已成功扩大规模,如图 4 所示。工厂试运行的结果证实,电池级材料的生产成本大幅降低,这为具有环保意识的消费者和整个市场提供了令人信服的价值主张。为了确认该工艺的稳健性,为试运行工厂选择的黑色进料受到多种杂质的污染,例如铝、铁、铜、镉、钙、镁、氟和锌。其中一些杂质原本不会出现在 NMC LiB 废物中,但由于与其他类型电池存在交叉污染,因此,这些杂质也包含在黑色物质中。高效去除黑色物质中的所有杂质以及能够生产电池级材料证实了 SHARP 技术的稳健性,即使在存在高含量杂质的情况下也是如此。

图 4:用于 SHARP 技术中杂质去除步骤的一系列反应器。

SHARP 技术商业化之路

随着试点工厂的成功运营,Coherent 将在 2024 年利用闲置资产在其现有设施上运行一座年产 1,500 公吨(MT/y)的示范工厂,以推进该技术的发展。

Coherent 计划在 2025 年建造一座年处理黑色物质 20,000 公吨的 LiB 回收设施。这一先进的设施预计将在 LiB 的可持续管理中发挥重要作用。该项目旨在回收大量此类电池,为环境可持续性和资源节约做出贡献。通过有效处理这些电池,Coherent 每年将生产约 11,000 公吨的 pCAM 回收产品和 5,500 公吨 LiOH.H2O,相当于 10 GWh 电量,从而减少对原材料的需求并最大限度减少浪费。该举措符合全球范围内对电池行业环保实践的广泛实施要求,有助于消除有关电池处置对环境影响和关键材料消耗的担忧。

Coherent 优势

- 湿法冶金经验:

Coherent 拥有 30 多年的专业知识,在成功运营稀有金属精炼厂方面拥有丰富的经验。Coherent 在高纯度碲和硒生产方面表现出色,可满足全球客户的大部分需求。 - SHARP 技术的稳健性:

SHARP 技术得到广泛扩展,能够处理各种浓度的杂质,包括 NMC LiB 中常见的铝、铁、铜和氟。 - 扩大规模风险较低:

所需设备在湿法冶金行业拥有成功使用的良好记录,能够最大限度降低扩大规模的风险。 - 多功能性和灵活性:

除了处理废料之外,SHARP 技术还展示了多功能性,它可以利用 EOL 黑色物质(包括镉、钙、镁、锌、钨和锆等杂质)生产电池级产品。我们已经在我们的试验工厂中对从 EOL 电池中获得的、含有高浓度杂质的黑色物质进行了有效处理,这突显了我们取得的重大技术成果。

在 Coherent,我们对卓越发展的承诺加上先进的技术和出色的适应性,使我们能够处在未来可持续创新的前沿,成为 LiB 回收和电池材料生产领域的领导者