WHITEPAPER

Laserpolymerschweißen: Mit Design zum Erfolg

Das Polymerschweißen mit Lasern bietet mehrere Vorteile gegenüber anderen Fügeverfahren. Die richtige Umsetzung erfordert jedoch ein Verständnis der Technologie sowie Gespräche mit einem erfahrenen Lieferanten in einer frühen Phase des Produktentwicklungszyklus.

Polymere bieten mehrere einzigartige Eigenschaften und Vorteile gegenüber anderen Materialien. Dazu gehören ein hohes Verhältnis von Festigkeit zu Gewicht, mechanische Flexibilität, Korrosionsbeständigkeit, Biokompatibilität, elektrische und thermische Isolierfähigkeit und in einigen Fällen sogar optische Transparenz. Was die Herstellung betrifft, so können Polymerteile oft mit verschiedenen Formverfahren hergestellt werden. Diese Verfahren bieten einen hohen Produktionsdurchsatz und niedrige Stückkosten.

All dies hat zu einem verstärkten Einsatz von Polymeren in so unterschiedlichen Bereichen wie Verpackung, Automobilproduktion, Mikroelektronik und Medizintechnik geführt. Eine gemeinsame Anforderung bei vielen dieser Anwendungen ist die Verbindung von zwei oder mehr Polymerteilen während der Produktmontage. Bei Anwendungen mit anspruchsvollen Produkten wie medizinischen Implantaten und elektronischen Sensoren muss diese Verbindung mit hoher mechanischer Präzision, minimaler Partikelemission und ausgezeichneter Verbindungsfestigkeit ausgeführt werden.

In der Serienproduktion wird dies in der Regel durch Schweißen und nicht durch einfaches Kleben erreicht. Der Grund dafür ist, dass Schweißen in der Regel viel schneller und genauer als Kleben durchgeführt werden kann und eine stärkere und zuverlässigere Verbindung ergibt.

„Polymerteile kommen immer häufiger zum Einsatz, insbesondere bei hochpräzisen Produkten. Die Hersteller suchen dementsprechend nach Verbindungstechnologien, die bessere Schweißnähte und einen höheren Produktionsdurchsatz bei geringeren Kosten bieten."

Es gibt zahlreiche verschiedene Verfahren zum Schweißen von Polymeren. In der Regel handelt es sich dabei um das selektive Schmelzen des Materials durch Wärmezufuhr, Reibung oder Vibration oder sogar durch den Einsatz von chemischen Lösungsmitteln. Jede dieser Techniken hat ihre Vorteile und Anwendungen.

Das Laserpolymerschweißen wird für die anspruchsvollsten Anwendungen immer beliebter, da es eine einzigartige Kombination von Vorteilen bietet. Dazu gehören:

| Präzision | Die punktuelle Anwendung von Laserenergie führt zu geringer oder gar keiner Verformung der Teile, liefert enge Maßtoleranzen und kann bei komplex geformten Teilen eingesetzt werden. |

| Reproduzierbarkeit | Der Laserprozess ist von Natur aus sehr stabil und kann mit Prozessüberwachungsgeräten genau reguliert werden |

| Schweißnahtqualität | Die Schweißnähte sind schmal und kosmetisch hervorragend (kein Grat), und eine Nachbearbeitung ist nur selten erforderlich |

| Schweißnahtfestigkeit | Das Laserschweißen liefert eine starke, spaltfreie Schweißnaht und kann eine hermetische Abdichtung gewährleisten. |

| Geringe Kontamination | Beim Laserschweißen werden keine Zusatzwerkstoffe (Füllstoffe) verwendet, es fallen praktisch keine Rückstände an. |

| Geschwindigkeit | Der Prozess ist schnell und lässt sich gut automatisieren |

Grundlagen des Laser-Polymer-Schweißens

Beim Laserpolymerschweißen wird ein Laser als Wärmequelle verwendet, um das Material zu schmelzen. Je nach den zu verbindenden Materialien, den spezifischen Anforderungen der Anwendung und Faktoren wie Kosten oder Geschwindigkeit gibt es viele verschiedene Möglichkeiten, dieses Verfahren einzusetzen.

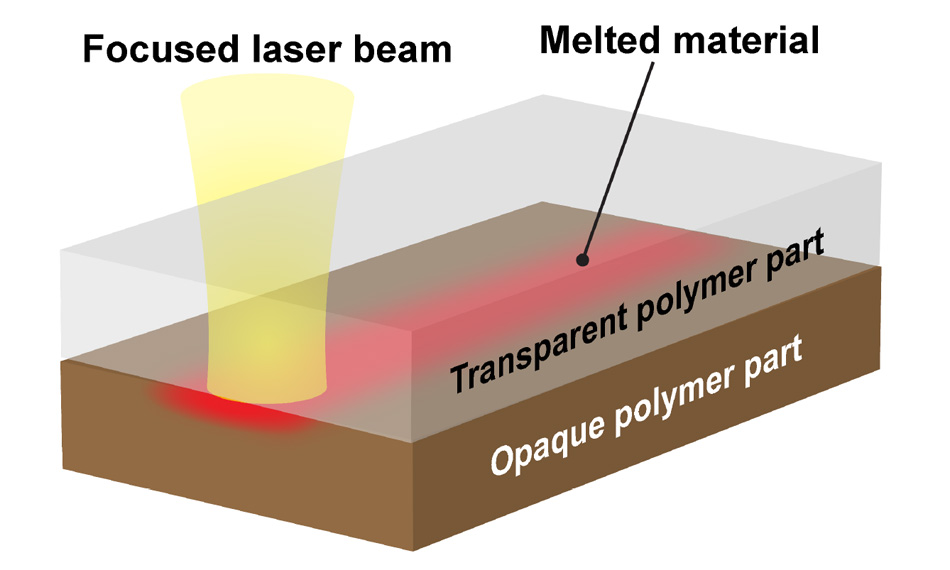

Eines der nützlichsten und am häufigsten angewandten Verfahren ist das Laserdurchstrahlschweißen. Bei diesem Verfahren wird ein Teil aus transparentem Kunststoff mit einem anderen, undurchsichtigen verbunden. In diesem Fall beziehen sich „transparent“ und „undurchsichtig“ speziell darauf, ob die Teile die Wellenlänge des verwendeten Lasers absorbieren oder durchlassen, und nicht darauf, ob sie visuell transparent oder undurchsichtig sind.

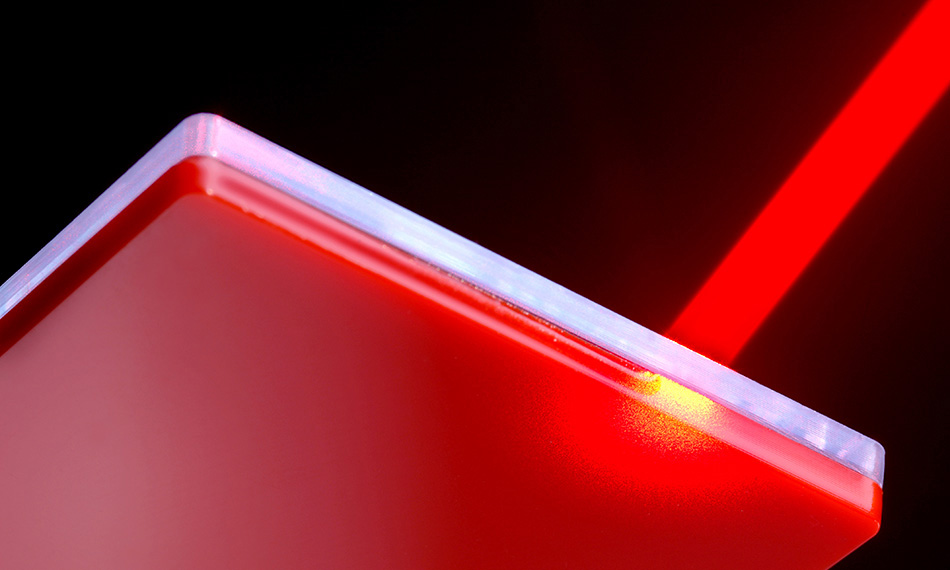

Abbildung 1: Beim Laserdurchstrahlschweißen leuchtet ein Laserstrahl durch ein für ihn transparentes Kunststoffteil und wird von einem darunter liegenden Teil absorbiert. Das untere Teil wird erhitzt und geschmolzen, um die Teile miteinander zu verschweißen.

Je nach Größe und Form des Teils, dem erforderlichen Durchsatz, der gewünschten Schweißnahtqualität und -eigenschaften sowie anderer Faktoren gibt es verschiedene Möglichkeiten, das Laserdurchstrahlschweißen durchzuführen. Eine der nützlichsten und vielseitigsten dieser Methoden ist das so genannte Quasi-Simultanschweißen.

Beim Quasi-Simultanschweißen werden die beiden Teile entweder zusammengeklemmt oder in direkten Kontakt gebracht, wobei das durchsichtige Teil oben liegt. Der Laser wird durch das durchsichtige Teil hindurch nach unten auf das undurchsichtige Teil gerichtet. Das undurchsichtige Polymer absorbiert das Laserlicht, erwärmt sich und schmilzt. Durch die Wärme schmilzt auch ein Teil des durchsichtigen Teils.

Der Laserstrahl wird schnell gescannt, um das Muster der gewünschten Schweißnaht zu zeichnen. In der Regel wird das Muster mehrmals gescannt, so dass die gesamte Schweißbahn gleichzeitig geschmolzen wird (daher der Name). Nachdem die gesamte Schweißnaht geschmolzen ist, wird der Laser abgeschaltet, und das geschmolzene Material erstarrt schnell wieder, um die Schweißnaht zu bilden.

Quasi-simultanes Laserdurchstrahlschweißen ist ein schnelles, vielseitiges Verfahren, das ausgezeichnete Verbindungen und einen hohen Produktionsdurchsatz ermöglicht. Es eignet sich vor allem für Schweißnähte, die vollständig in einer einzigen Ebene (flach) liegen oder geringe Höhenunterschiede aufweisen.

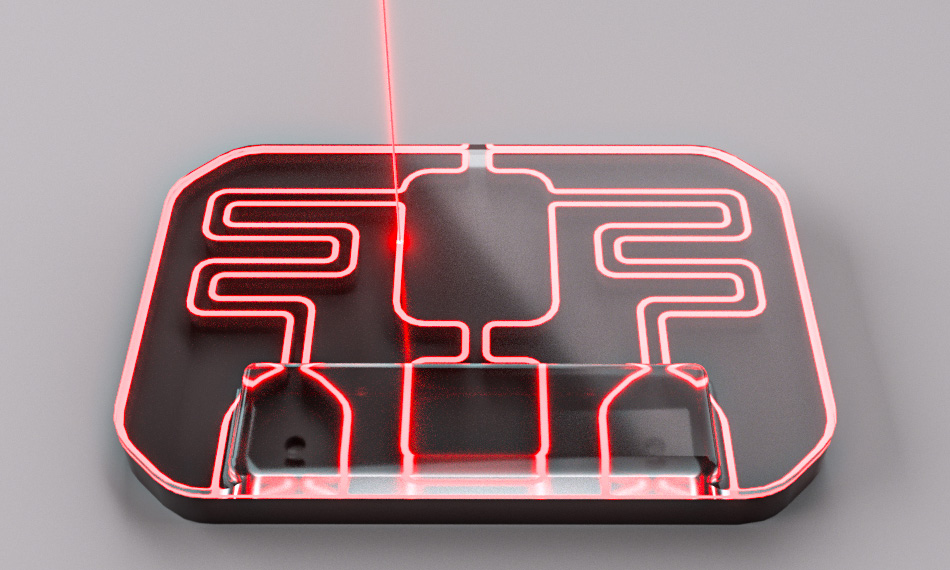

Abbildung 2: Beim Quasi-Simultanschweißen wird der Laserstrahl schnell über die gesamte Schweißnaht gescannt, um sie auf einmal (simultan) zu schmelzen.

„Collapse Rib“-Methode

Eine spezielle Variante des quasisimultanen Laserdurchstrahlschweißens, ist die sogenannte "Collapse Rib"-Methode. Hier hat das Unterteil eine Stegstruktur, die in eine entsprechende Nutenstruktur im Oberteil passt. Allerdings ist die Nut jeweils etwas breiter als der Steg („Rib“) auf dem unteren Werkstück.

Der untere Steg wird während des Schweißens vom Laser teilweise aufgeschmolzen, während Klemmen die beiden Teile aktiv zusammenpressen. Ein Teil des Stegs wird geschmolzen, und dieses Material fließt in den Spalt zwischen dem oberen und dem unteren Teil. Dieses Material erstarrt dann wieder und bildet die Schweißnaht.

Abbildung 3: Schematische Darstellung der wichtigsten Schritte bei der "collapse rib"-Methode des quasisimultanen Laserdurchstrahlschweißens.

Diese spezielle Variante des Laserdurchstrahlschweißens ist besonders nützlich, weil sie auch dann eine gute Schweißverbindung liefert, wenn die Teile nicht perfekt eben oder eng toleriert sind. Außerdem kann der Hub, um den sich das Oberteil während des Schweißvorgangs nach unten bewegt, überwacht und für die Prozesssteuerung im geschlossenen Regelkreis verwendet werden. Dies ermöglicht sehr konstante Ergebnisse in der Serienproduktion, selbst bei Schwankungen in den Abmaßen der Teile oder in der Absorption der Laserenergie durch das Material. Sogar Änderungen der Laserleistung oder der Eigenschaften des fokussierten Laserspots können so kompensiert werden.

Schritte zum Erfolg

Natürlich gibt es bei der Einführung des Laserdurchstrahlschweißens von Polymeren in die Produktion einige Details zu beachten. Was ist also der beste Weg, um die Technologie zu implementieren? Drei davon sind wirklich wichtige Punkte, die vor der Aufnahme der Produktion bzw. schon während des Produktentwicklungszyklus zu beachten sind.

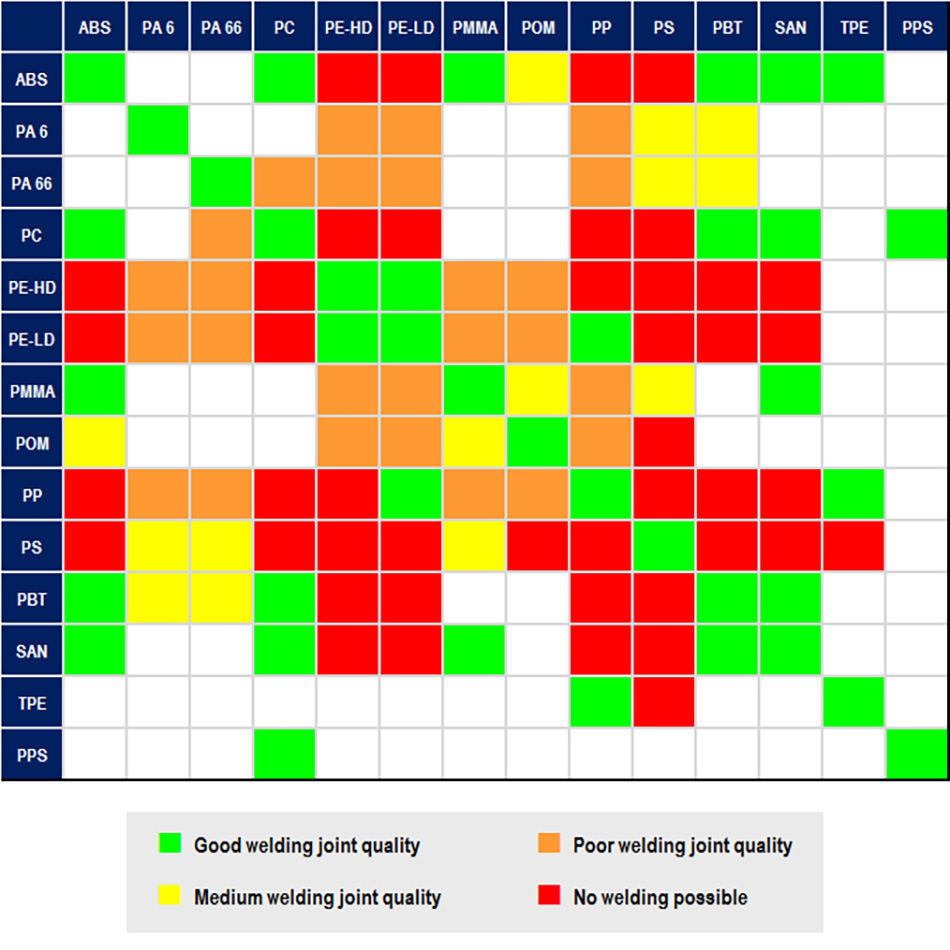

Der erste Punkt ist die Auswahl des Materials. Damit das Verfahren funktioniert, muss ein gewisser Temperaturbereich vorhanden sein, in dem beide Polymere (durchsichtig und undurchsichtig) geschmolzen bleiben ohne sich zu zersetzen. Je größer diese Überlappung ist, desto größer ist das Prozessfenster. Und ein breiteres Prozessfenster macht die Produktion einfacher und robuster. Die Tabelle fasst zusammen, welche gängigen Polymer-Kombinationen mit dem Laserschweißen kompatibel sind.

Abbildung 4: Materialkombinationen, die mit dem Laserdurchstrahlschweißen kompatibel sind.

„Coherent stellt Laser-Polymer-Schweißsysteme her, die sich leicht in Produktionsumgebungen integrieren lassen."

Die nächste Überlegung betrifft die fertigungsgerechte Konstruktion. So erfordert die Umsetzung der „Collapse Rib“-Methode eine Teilekonstruktion, die an den entsprechenden Stellen ausreichend Platz für die Befestigungsklemmen während des Schweißens bietet und gleichzeitig einen ungehinderten Zugang des Laserstrahls zur gesamten Schweißzone zulässt.

Auch die Abmessungen und Formen der Stege und Nuten müssen so gewählt werden, dass genügend Material für den Fügeprozess zur Verfügung steht und der entstehende Schmelzgrat aufgenommen werden kann. Außerdem müssen die Teile so konstruiert werden, dass ein ausreichender Hub beim „Collapse Rib“ Verfahren gewährleistet ist. Bei hochpräzisen Anwendungen müssen unter Umständen Ausrichtungsmerkmale, wie z. B. Passstifte, in die Konstruktion der Teile integriert werden. Ziel ist es, eine starke Schweißnaht und eine gute Schweißnahtkosmetik zu erreichen und gleichzeitig die Notwendigkeit einer Nachbearbeitung (Trimmen oder Entfernen von Graten) zu vermeiden.

Schließlich sind da noch die Fragen rund um die Prozessentwicklung: Das betrifft die Auswahl der richtigen Laserquelle für die Polymermaterialien, die Bestimmung der optimalen Laserbetriebsparameter und die Ermittlung der Prozessvariablen, die überwacht oder gesteuert werden müssen, um die gewünschte Ausbeute zu erzielen. Darüber hinaus können sich verschiedene praktische Fragen in Bezug auf die Handhabung der Teile, die mechanische und softwaretechnische Schnittstelle des Polymerschweißsystems mit anderen Produktionsanlagen und natürlich bezüglich der Betriebskosten ergeben.

Der einfachste Weg, all diese Faktoren zu adressieren, ist die Zusammenarbeit mit einem Anbieter, der bei der Applikationsentwicklung helfen kann. Konkret bedeutet dies, einen Anbieter zu finden, der Tests durchführen kann, um festzustellen, welche Systemkonfiguration die besten Ergebnisse liefert, und vielleicht sogar dabei hilft, die optimalen Laserparameter für den Produktionsprozess zu ermitteln. Coherent Labs bietet genau diesen Service an, und Coherent stellt auch Systeme zum Laserpolymerschweißen her, die sich leicht in Produktionsumgebungen integrieren lassen.

Zusammenfassung

Zusammenfassend lässt sich sagen, dass das Laserstrahlschweißen ein präzises Fügen von Polymerteilen ermöglicht und eine kostengünstige Methode für sehr unterschiedliche Produktionsvolumina ist. Das Laserstrahlschweißen kann dazu beitragen, die Vorteile von Polymeren als vielfältiges Material einzulösen: Kosten zu senken, Gewicht zu sparen und eine erweiterte Funktionalität bei vielen Produkten zu bieten. Wenn ein Unternehmen nicht bereits über Fachwissen im Bereich des Polymerschweißens verfügt, ist es für eine effektive Implementierung hilfreich, von Anfang an mit einem sachkundigen Anlagenlieferanten zusammenzuarbeiten.