ERFOLGSGESCHICHTE EINES KUNDEN

Thirty Meter Telescope International Observatory: Optiken von Coherent geben Teleskopen eine strahlende Zukunft

Coherent liefert Optiken und optische Fertigungstechnologie für eines der ehrgeizigsten Astronomieprojekte aller Zeiten – das Thirty Meter Telescope [dt.: Dreißig-Meter-Teleskop].

Eine wirklich große Idee

Seit der Erfindung des Teleskops durch Galileo haben die Astronomen versucht, immer größere Instrumente zu bauen. Der Grund dafür ist einfache Physik. Je größer ein Teleskop wird, desto detailliertere und hellere Bilder liefert es. Dadurch kann es weiter in das Universum sehen.

Aus diesem Grund hat sich eine Gruppe von Partnern aus den USA, Kanada, Japan, China und Indien zusammengeschlossen, um das Thirty Meter Telescope (TMT) ins Leben zu rufen. Zum Vergleich: Das größte Teleskop mit visueller Wellenlänge, das derzeit in Betrieb ist, hat einen Spiegel von 10,4 m. Ein 30-Meter-Instrument stellt also einen erheblichen Fortschritt bei den Abbildungsmöglichkeiten dar.

Große Spiegelteleskope verwenden Spiegel als Optik (im Gegensatz zu Linsen). Es ist jedoch einfach nicht praktikabel, Teleskopspiegel mit einem Durchmesser von mehr als 8,5 m herzustellen. Um größer zu werden, wird der Hauptspiegel (oder Primärspiegel) stattdessen aus einem Mosaik kleinerer Segmente zusammengesetzt. Die Formgebung dieser einzelnen Spiegel als Sechsecke optimiert das optische Design. Sie ermöglicht es, die Segmente in einer Figur, die sich einem Kreis annähert, sehr eng aneinander zu legen.

Bei Teleskopen ist größer zwar besser, aber die Vorteile einer besseren Bildqualität kommen nur zum Tragen, wenn die Optik von extrem hoher Qualität ist. Dies erfordert insbesondere, dass die Gesamtform des Spiegels genau mit der Designform übereinstimmt und dass die Oberfläche des Spiegels glatt und (in Bezug auf die Form) bis auf wenige Nanometer genau ist.

Coherent schließt sich den TMT-Bemühungen an

Der Hauptspiegel des Thirty Meter Telescope wird aus 492 separaten Segmenten bestehen, von denen jedes 1,44 m von Ecke zu Ecke misst. Die Gesamtform des Hauptspiegels ist eine Hyperbel. Das bedeutet, dass jedes der einzelnen Segmente ein achsfernes Stück dieser Form ist (und es gibt insgesamt 82 verschiedene Formen für alle TMT-Spiegelsegmente). Diese Art von Form wird als „Freiform” bezeichnet.

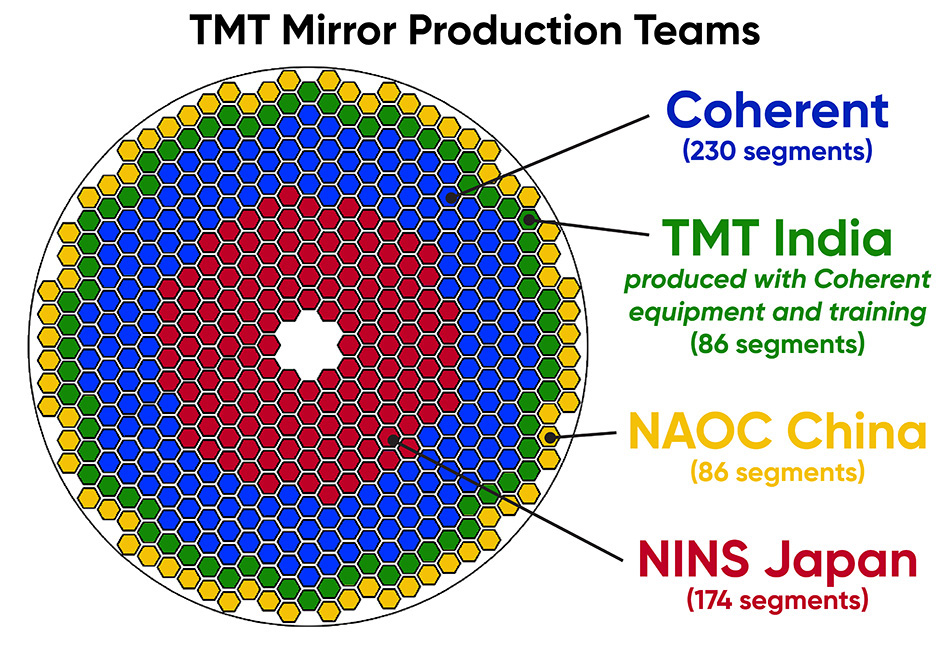

Es gibt nur eine Handvoll Unternehmen auf der ganzen Welt, die in der Lage sind, Freiformen mit einem Durchmesser von mehr als einem Meter mit der für den TMT erforderlichen Präzision herzustellen – vor allem in nennenswertem Umfang. Vier verschiedene Gruppen (in den Vereinigten Staaten, Japan, China und Indien) wurden vom Thirty Meter Telescope International Observatory (TIO) ausgewählt, diese Optiken herzustellen.

Coherent (ehemals Tinsley Laboratories) wurde als Lieferant für die Vereinigten Staaten ausgewählt. Wir werden insgesamt 230 Spiegelsegmente produzieren – mehr als jede andere Gruppe. Coherent hat auch die Spiegelpoliergeräte, Vorrichtungen und Testgeräte für die in Indien arbeitende Gruppe gebaut. Die indischen Ingenieure wurden bei Coherent bereits im Umgang mit all diesen Geräten geschult. Außerdem werden Mitarbeiter von Coherent die Geräte nach Indien begleiten, um sie zu installieren und in Betrieb zu nehmen.

Die Herausforderung bei der Herstellung

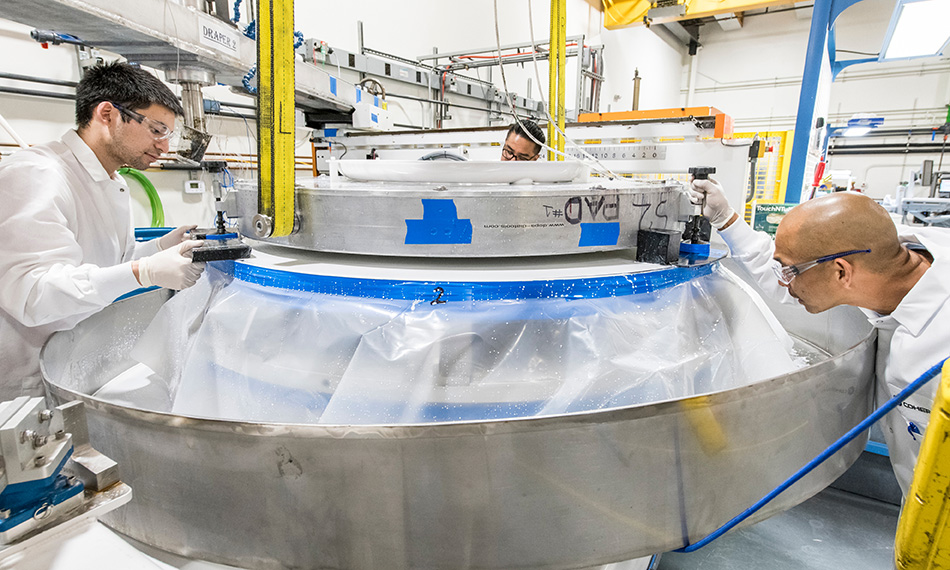

Es gibt zwei Hauptmethoden, um hochpräzise Freiformen der Meterklasse zu polieren. Für Formen, die deutlich von einer einfachen sphärischen Oberfläche abweichen, wird das sogenannte „Subapertur”-Polieren verwendet. Hier wird ein Polierwerkzeug, das viel kleiner als die Optik ist, verwendet, um jeweils nur einen Bereich zu bearbeiten, und der Vorgang wird wiederholt, um die gesamte Blende abzudecken.

Für Formen, die eher sphärisch sind, kann eine clevere Methode namens „Stress Mirror Polishing” eingesetzt werden – eine Technik, die seit den 1960er Jahren kommerziell für die Herstellung asphärischer Optiken verwendet wird – selbst für große Oberflächen wie ein Erdteleskop. Ein Sprecher des TIO stimmte dem zu: „Dieser Polieransatz ist ein Erbe der Zwillingsteleskope des Keck-Observatoriums. TMT ist stolz darauf, diese Technik einzusetzen, um die Form der Spiegeloberfläche zu verbessern und die Poliermethode effizient zu halten.” In diesem Fall wird die Optik mechanisch so eingespannt, dass ihre Oberfläche absichtlich verzerrt wird. Anschließend wird sie mit den Standardmethoden für die Berechnung einer Kugel poliert. Dabei wird ein Polierwerkzeug verwendet, das 85 % der Öffnung des Teils abdeckt. Nach dem Polieren werden die Klammern gelöst und das Teil „entspannt” sich wieder in seine endgültige, gewünschte Freiform.

Das Polieren von Spannungsspiegeln ist im Allgemeinen eine schnellere und deterministischere Methode zur Herstellung großer Optiken. Es ist schneller, weil das Subapertur-Polieren jeweils kleinere Bereiche des Werkstücks bearbeitet und daher in der Regel mehr Bearbeitungszyklen benötigt, um die gesamte Oberfläche abzudecken. Außerdem entstehen beim Subapertur-Polieren unweigerlich kleine Wellen oder Oberflächenreste auf der Oberfläche. Für eine Hochleistungsoptik müssen diese entfernt werden, was zusätzliche zeitaufwändige Schritte erfordern kann. Das Polieren von Stress-Spiegeln ist im Allgemeinen deterministischer, da es auf Techniken basiert, die von Natur aus eine nahezu perfekte flache oder sphärische Form erzeugen.

Natürlich erfordert das Polieren von Spannungsspiegeln ein Präzisionswerkzeug, das genau die richtigen Kräfte auf das Substrat ausübt, um es zu verformen. Da Coherent 32 verschiedene Spiegelformen bzw. -typen herstellt, hätte die Herstellung dieser Werkzeuge einen erheblichen Teil der Produktionszeit in Anspruch nehmen können. Um dies zu vermeiden, hat Coherent ein einziges Werkzeug entwickelt, das so programmiert werden kann, dass es das Kraftmuster liefert, das für das Polieren aller verschiedenen Formen der TMT-Segmente erforderlich ist.

Partnerschaften mit Coherent

„Wir haben Coherent von Anfang an als möglichen Lieferanten in Betracht gezogen, weil das Unternehmen über etablierte Fähigkeiten und Glaubwürdigkeit bei der Herstellung großer Optiken verfügt”, erklärt Glen Cole, leitender Ingenieur für die optische Fertigung beim TIO. „Sie haben mehrere Projekte für das Hubble-Weltraumteleskop erfolgreich abgeschlossen – am bekanntesten ist die COSTAR-Optik, die den fehlerhaften Hauptspiegel korrigierte. Erst kürzlich haben sie alle 18 Segmente des 1,4 m großen Beryllium-Primärspiegels für das James Webb Space Telescope hergestellt.”

„Aber wir brauchten auch einen Partner für den Technologietransfer. Und zwar jemanden, der die Gruppe in Indien zum Laufen bringen kann. Die Fähigkeit von Coherent, dieses Vorhaben zu unterstützen, war ein wichtiger Faktor bei der Auswahl des Unternehmens. Und der Erfolg, den sie bisher hatten, zeigt uns, dass wir eine gute Wahl getroffen haben.”

„Was wir 2017 nicht vorhersehen konnten, als wir Coherent den Auftrag erteilten, war die weltweite COVID-19-Pandemie”, fügt Cole hinzu. „Dies verlangsamte all unsere Bemühungen und begann, den Zeitplan des Projekts erheblich nach hinten zu verschieben. Aber Coherent hat unserem Projekt erhebliche technische Ressourcen gewidmet und außerdem eine größere Anlage speziell für die Produktion der TMT-Segmente in größeren Mengen gebaut. Dies ermöglichte es ihnen, unseren Schwung aufrechtzuerhalten, als wir alle aus dem Lockdown herauskamen. Außerdem haben sie eine erstaunliche Fähigkeit bewiesen, Probleme zu lösen oder sich um auftretende Herstellungsprobleme zu kümmern. Das ist der Vorteil all ihrer Erfahrung in der Herstellung von großer Präzisionsoptik.”

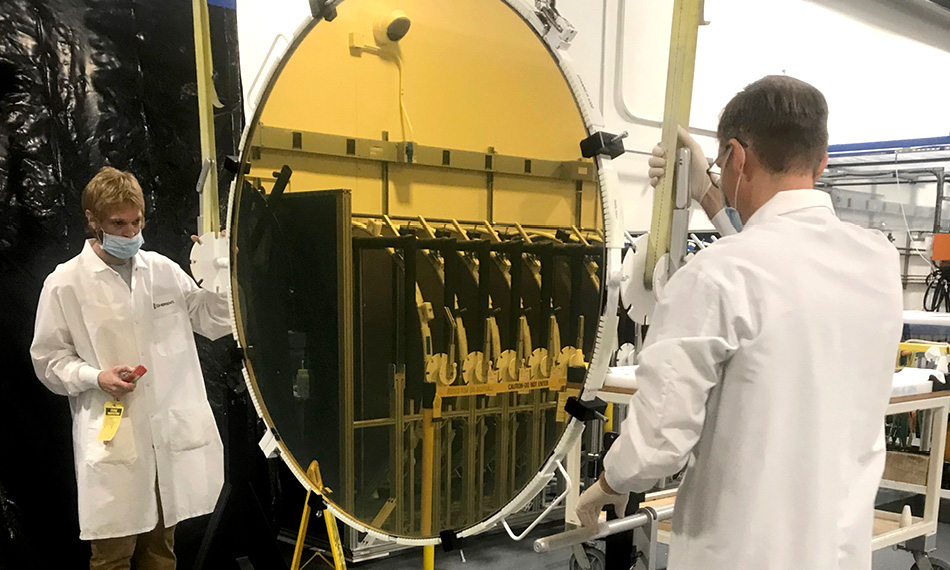

Unser anfänglicher Erfolg beim Polieren der ersten Spiegelsegmente (wegen ihrer runden Form „Rundlinge” genannt) führte dazu, dass das TIO uns 2020 einen weiteren Auftrag erteilte. Damit schneiden wir alle von uns produzierten Rundlinge in ihre endgültige sechseckige Form (ein Prozess, der Hexing genannt wird).

TMT ist ein großes Projekt mit vielen spannenden Herausforderungen. Basierend auf den außergewöhnlichen Bildern, die bereits vom James Webb Space Telescope zurückkommen, erwarten wir, dass TMT mit einem Sammelgebiet, das mehr als 20 Mal so groß ist wie das des JWST, ganz erstaunliche wissenschaftliche Bilder zeigen wird.

Erfahren Sie hier mehr über das Thirty Meter Telescope (TMT).

„Wir haben Coherent von Anfang an als möglichen Lieferanten in Betracht gezogen, weil das Unternehmen über etablierte Fähigkeiten und Glaubwürdigkeit bei der Herstellung großer Optiken verfügt.”

- Glen Cole, leitender Ingenieur für optische Fertigung, beim TIO

Abbildung 1. Techniker überprüfen die Ausrichtung und die Einstellungen eines Rondells während des Polierens.

Abbildung 2. Das Polieren von Spiegeln wird über vier globale Partner verteilt.

Abbildung 3. Die fertigen Rundlinge werden sorgfältig geprüft, gelagert und für den Versand verpackt.