Was ist gepulste Laserabscheidung?

Die gepulste Laserabscheidung (PLD) wird verwendet, um eine Vielzahl von Dünnschichten auf ein breites Spektrum an Substraten abzulagern. Die hohe Energie und die kurzen Wellenlängen von Excimerlasern führen zu unübertroffenen Abscheidungsraten und hochwertigen Schichten mit hervorragender Stöchiometrie.

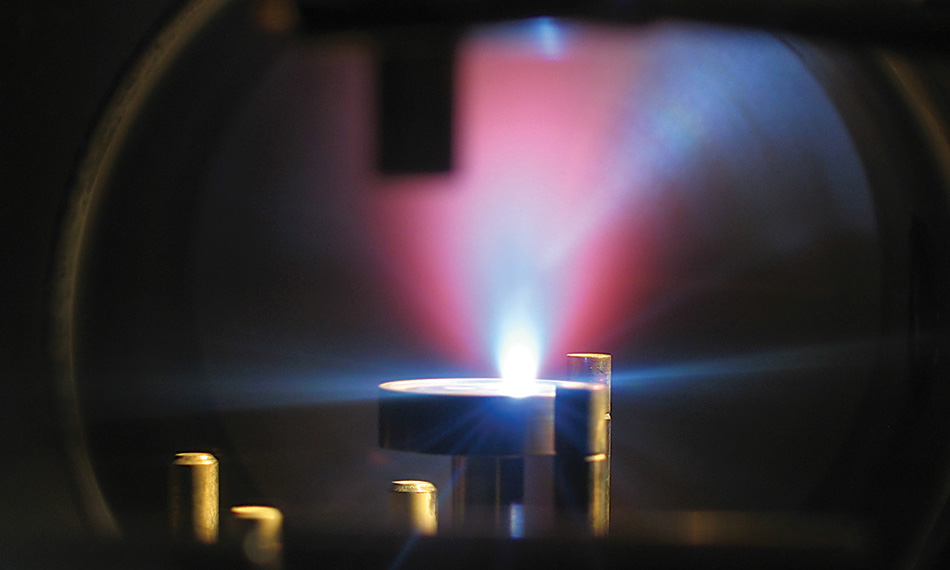

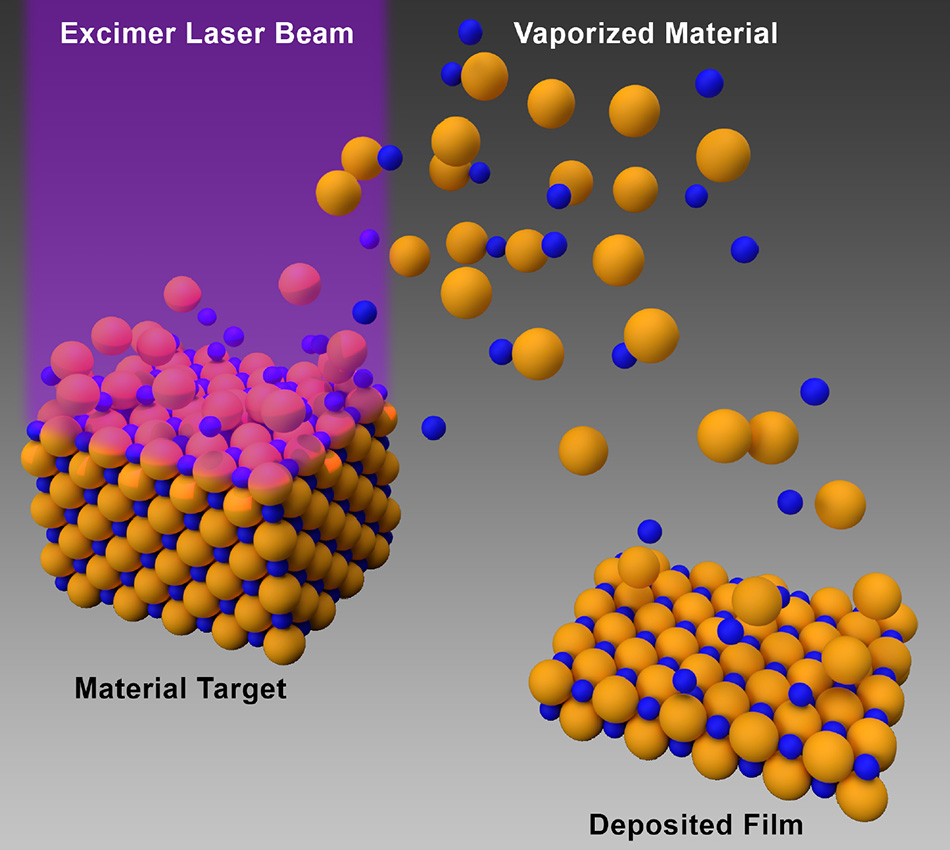

Die gepulste Laserabscheidung (PLD) ist ein Verfahren zur physikalischen Gasphasenabscheidung (PVD), mit dem Dünnschichten unter Vakuum auf Substraten abgelagert werden. Bei PLD wird ein Laserpuls auf ein Zielmaterial gerichtet, wodurch dieses verdampft und eine Wolke aus verdampftem Material entsteht. Diese Wolke aus verdampftem Material wird dann auf ein Substrat gerichtet, wo sie kondensiert und eine Dünnschicht bildet.

Excimerlaser sind die bevorzugten Laser für viele PLD-Anwendungen, da ihre hohe Pulsenergie Dünnschichtwachstumsraten ermöglicht, die für die Forschung bis hin zur Serienproduktion geeignet sind. Ebenso wichtig ist, dass die hohe Photonenenergie dieser ultravioletten Laser eine unübertroffene Schichtstöchiometrie mit allen Arten von Materialien gewährleistet, was bei den meisten Anwendungen eine wichtige Voraussetzung ist.

Stöchiometrische Ablagerung, was und warum?

Die Bedeutung der Stöchiometrie bei PLD bezieht sich auf die Zusammensetzung des Zielmaterials und die gewünschte Zusammensetzung der abgeschiedenen Schicht. Die Stöchiometrie bezieht sich auf das Verhältnis der Elemente in einer Verbindung und ist ein entscheidender Faktor bei der Bestimmung der Eigenschaften der abgeschiedenen Schicht. Bei PLD muss die ursprüngliche Stöchiometrie des Zielmaterials in der Schicht beibehalten werden, um eine Schicht mit der gewünschten Zusammensetzung und den gewünschten Eigenschaften zu erhalten.

Handelt es sich bei dem Zielmaterial beispielsweise um ein Oxid wie TiO2, muss die Stöchiometrie des Zielmaterials sorgfältig kontrolliert werden, um sicherzustellen, dass die abgeschiedene Schicht auch die gewünschte Stöchiometrie von TiO2 aufweist. Wenn das Zielmaterial eine andere Stöchiometrie hat, wie z. B. Ti1,5O2,5, wird auch die abgeschiedene Schicht diese Zusammensetzung haben, was zu einer Schicht mit anderen Eigenschaften als den gewünschten führen kann.

Insgesamt liegt die Bedeutung der Stöchiometrie bei PLD in ihrer Fähigkeit, die Zusammensetzung und die Eigenschaften der abgeschiedenen Schicht zu kontrollieren, was die Herstellung von Schichten mit bestimmten gewünschten Eigenschaften für eine Vielzahl von Anwendungen ermöglicht.

Stöchiometrische PLD erzeugt Schichten mit der gleichen Zusammensetzung wie das Zielmaterial.

Excimerlaser – hohe Photonenenergie und hohe Fluenz

Neben der Kontrolle der Stöchiometrie des Zielmaterials müssen bei PLD auch die Laserenergie und die Fluenz (die Menge an Laserenergie, die pro Flächeneinheit aufgetragen wird) sorgfältig kontrolliert werden, um die gewünschten Schichteigenschaften zu erzielen. Durch die Anpassung der Laserenergie und der Fluenz können die Mikrostruktur und die morphologischen Eigenschaften der abgeschiedenen Schicht an die jeweiligen Anforderungen angepasst werden. Excimerlaser unterstützen eine große Bandbreite an Laserenergie und -fluenz mit präziser Kontrolle über beides. Excimerlaser von Coherent liefern eine einzigartig hohe Pulsenergie, was schnellstmögliche Beschichtungsraten ermöglicht.

Ein wachsendes Spektrum an verschiedenen Anwendungen

Die exzellente Stöchiometrie und die hohen Abscheidungsraten sind die Hauptgründe dafür, dass Excimer-basierte PLD die einzige bewährte Methode bei Serienproduktionen ist, um Seltenerd-Barium-Kupferoxid (REBCO)-Schichten mit der Qualität und Güte herzustellen, die für mehrlagige Hochtemperatur-Supraleiter (HTS)-Bänder benötigt wird.

PLD hat jedoch eine Vielzahl anderer wichtiger Anwendungen, darunter die Herstellung von Dünnschichten für optische Beschichtungen, elektronische Geräte und biomedizinische Anwendungen. Bei optischen Beschichtungen wird PLD verwendet, um Dünnschichten mit spezifischen Brechungsindizes abzuscheiden, die es ermöglichen, Beschichtungen zu erzeugen, die Licht auf bestimmte Weise manipulieren können. In der Elektronik wird PLD zur Abscheidung von Dünnschichten aus Halbleitermaterialien, wie z. B. Silizium, für die Herstellung von Solarzellen und anderen elektronischen Geräten verwendet.

PLD ist auch sehr nützlich für die Herstellung von Dünnschichten aus transparenten leitfähigen Oxiden (TCOs), die die Vorderseite von photonischen Geräten bilden, die Licht erkennen oder aussenden.

PLD findet auch im biomedizinischen Bereich Anwendung, wo das Verfahren zur Abscheidung biokompatibler Dünnschichten für medizinische Implantate und Geräte eingesetzt wird. Zum Beispiel kann PLD verwendet werden, um Hydroxylapatit, ein biokompatibles Material, das dem mineralischen Bestandteil des Knochens ähnelt, auf Implantatmaterialien wie Titan aufzubringen, um das Knochenwachstum zu fördern und die Biokompatibilität des Implantats zu verbessern.

Was ist mit anderen Methoden?

Neben seinem breiten Anwendungsspektrum bietet PLD auch mehrere Vorteile gegenüber anderen Verfahren zur Dünnschichtabscheidung. PLD ermöglicht die Abscheidung von qualitativ hochwertigen Dünnschichten mit guter Kristallinität und ist in der Lage, Schichten mit hohen Abscheidungsraten abzuscheiden. PLD ermöglicht auch die Abscheidung von Schichten mit einem hohen Maß an Kontrolle über die Schichtzusammensetzung und Mikrostruktur, was das Verfahren zu einem wertvollen Werkzeug für die Herstellung von Dünnschichten mit bestimmten gewünschten Eigenschaften macht.

Außerdem können mit PLD Schichten auf einer Vielzahl von Trägermaterialien abgeschieden werden, darunter Metalle, Keramiken und Polymere. Dank dieser Vielseitigkeit kann PLD in einer Vielzahl von Branchen und Anwendungen eingesetzt werden, was das Verfahren zu einem wichtigen Werkzeug für die materialwissenschaftliche und technische Forschung macht.

Was sind die praktischen Herausforderungen bei PLD?

Eine der Herausforderungen bei PLD besteht darin, dass eine spezielle Ausrüstung benötigt wird, darunter eine Laserquelle, Zielmaterial und eine Vakuumkammer. Die Kosten und die spezielle Beschaffenheit dieser Geräte können die weit verbreitete Einführung von PLD in einigen Branchen einschränken.

Eine weitere Herausforderung bei PLD ist die Komplexität des Prozesses. Die Laserenergie und -fluenz, die Zielstöchiometrie und die Substrattemperatur müssen sorgfältig kontrolliert werden, um die gewünschten Schichteigenschaften zu erzielen. Dies erfordert ein hohes Maß an technischem Fachwissen und kann die Möglichkeiten einiger Forscher und Hersteller zur Nutzung von PLD einschränken.

Das Fazit zu PLD

Trotz dieser Herausforderungen ist PLD nach wie vor eine weit verbreitete und wertvolle Technik für die Abscheidung von Dünnschichten. Ihre Fähigkeit, hochwertige Schichten mit bestimmten gewünschten Eigenschaften abzuscheiden, hat sie zu einem wichtigen Werkzeug in einer Vielzahl von Industrien und Anwendungen gemacht.

Zusammenfassend lässt sich sagen, dass PLD eine wichtige Technik für die Abscheidung von Dünnschichten mit bestimmten gewünschten Eigenschaften ist. Seine Vielseitigkeit und die Fähigkeit, qualitativ hochwertige stöchiometrische Schichten abzuscheiden, machen es zu einem wertvollen Werkzeug für die materialwissenschaftliche und technische Forschung und für die Entwicklung eines breiten Spektrums von industriellen Dünnschichtanwendungen, einschließlich optischer Beschichtungen, elektronischer Geräte und biomedizinischer Anwendungen.