Was ist Laserabtragung?

Bei der Laserabtragung wird Material aus einer festen Substanz entfernt. Es werden viele verschiedene Lasertypen verwendet, und die Technik kann auf praktisch jede Materialklasse angewendet werden – Metalle, Halbleiter, Glas, Keramik, Polymere, Holz, Stein, Gewebe und andere biologische Materialien.

Laser werden für den selektiven Materialabtrag in einem extrem breiten Spektrum von Anwendungen eingesetzt – von der Herstellung fortschrittlicher integrierter Schaltkreise über die Hornhautumformung bis hin zur Herstellung von Kunststoffschildern. Aber bei all diesen unterschiedlichen Anwendungen bieten Laser ähnliche Vorteile, die sie von anderen Technologien unterscheiden. Dazu gehören:

Räumliche Selektivität |

Das ist die Fähigkeit, Material präzise über einen vordefinierten Bereich und in einer gut kontrollierten Tiefe zu entfernen und komplizierte Muster oder feine Details zu erzeugen. |

Kleine Wärmeeinflusszone (HAZ) |

Je nach Material und Lasertyp kann der Laserabtrag durchgeführt werden, ohne dass der Bereich, in dem der Materialabtrag stattfindet, wesentlich verändert oder beschädigt wird. |

Berührungslose Bearbeitung |

Da bei der Laserbearbeitung keine mechanische Kraft oder Druck auf das Werkstück ausgeübt wird, kann sie bei kleinen oder empfindlichen Teilen eingesetzt werden. Dadurch werden auch die Anforderungen an die Werkzeuge für die meisten Anwendungen reduziert. |

Prozessflexibilität |

Die Laserabtragung erfordert in der Regel keine speziellen Werkzeuge und wird fast immer unter Computersteuerung durchgeführt. Dadurch lässt sie sich einfach ändern. Bei vielen Laserätzanwendungen erhält zum Beispiel jedes einzelne Teil ein einzigartiges Muster oder eine einzigartige Beschriftung. |

Laserabtragsverfahren

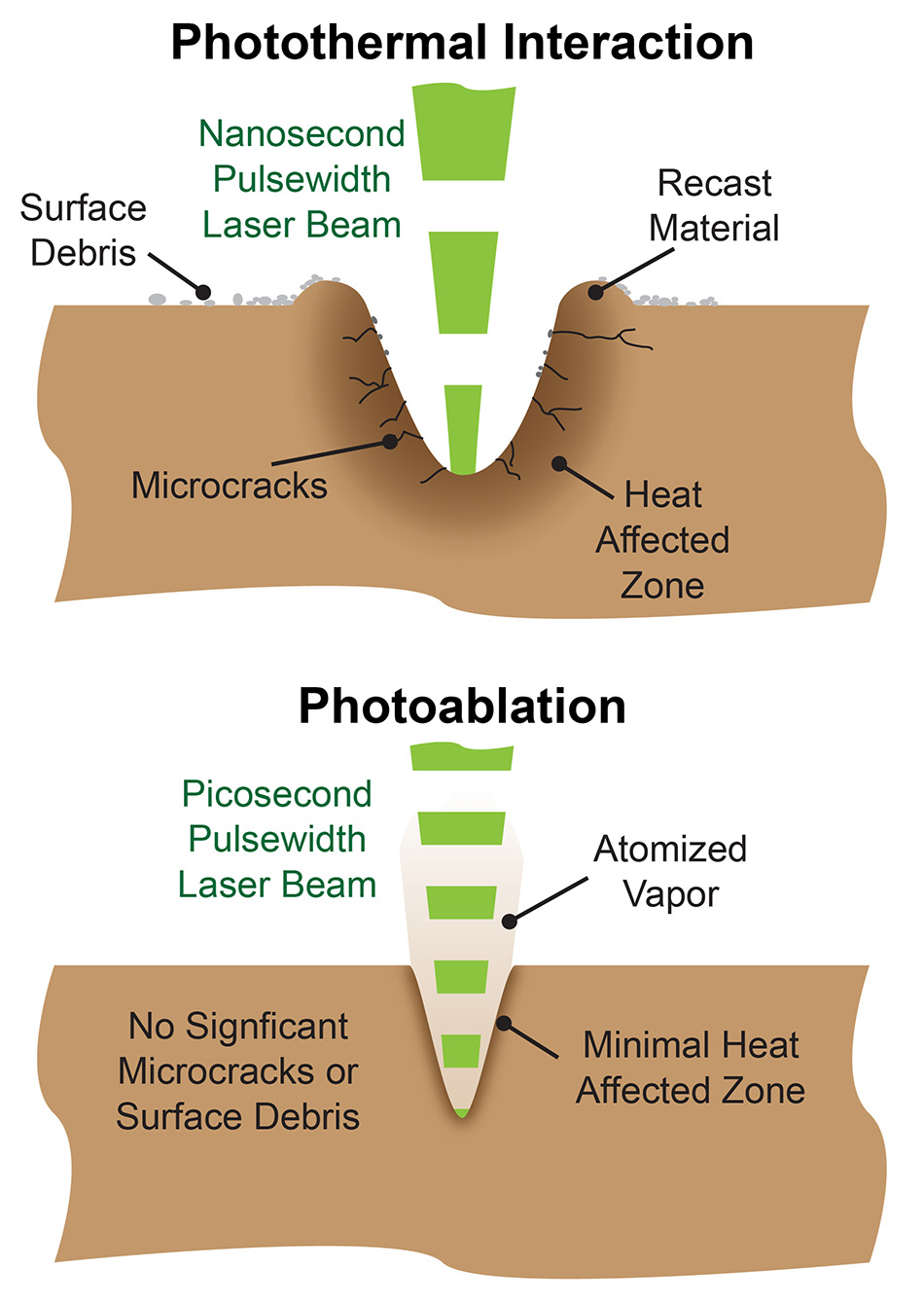

Die Laserabtragung bietet bei vielen Anwendungen ähnliche Vorteile und funktioniert über eine Reihe von Methoden. Diese hängen vom Lasertyp, dem Material selbst und den Arbeitsanforderungen ab. Im Großen und Ganzen funktionieren jedoch alle Abtragsprozesse durch photothermische oder photoablative Wechselwirkungen. Es ist nicht ungewöhnlich, dass eine Kombination aus beidem innerhalb eines einzigen Prozesses auftritt.

Bei einem photothermischen Verfahren wird durch intensive, räumlich begrenzte Erwärmung Material abgetragen. Im Wesentlichen wird die Substanz schnell erhitzt, bis das Material entweder verkocht oder sublimiert (direkte Umwandlung von einem festen in einen gasförmigen oder plasmatischen Zustand, ohne eine dazwischenliegende flüssige Phase zu durchlaufen).

Bei der photothermischen Bearbeitung wird dem Werkstück in der Regel eine beträchtliche Menge an Wärme zugeführt. Daher wird es normalerweise nicht bei hitzeempfindlichen Teilen (mit Materialien, die eine hohe Wärmeleitfähigkeit haben) oder bei kleineren Werkstücken (bei denen die Hitze leicht andere Bereiche des Teils erreichen kann) verwendet. Die photothermische Bearbeitung bietet in der Regel relativ schnelle Materialabtragsraten, was sie für Produktionsanwendungen mit hohem Durchsatz und für Anwendungen, die große Flächen abdecken, nützlich macht.

Bei der zweiten Methode – der Photoabtragung – werden die molekularen oder atomaren Bindungen, die ein Material zusammenhalten, direkt aufgebrochen, anstatt es zu erhitzen. Das macht sie zu einem „kalten“ Prozess. Es gibt im Allgemeinen zwei Möglichkeiten, diese Bindung zu brechen.

- Die erste beruht auf der linearen Absorption eines Photons im Material, dessen Energie größer ist als seine chemische Bindungsenergie. Dabei werden fast immer ultraviolette (UV) Laser verwendet, da nur UV-Photonen genügend Energie für das Aufbrechen von Bindungen in den meisten Festkörpern liefern. Das liegt daran, dass die Energie der Photonen mit abnehmender Wellenlänge zunimmt und UV-Licht eine kürzere Wellenlänge hat als sichtbares oder infrarotes Licht.

- Die zweite Möglichkeit, eine Photoabtragung zu bewirken, ist die Verwendung eines Lasers, der eine ausreichend hohe Pulsspitzenleistung hat, um eine nichtlineare Absorption zu bewirken. Bei dieser Art von „Multiphotonen“-Prozess absorbiert das Material die Laserenergie, auch wenn es normalerweise bei dieser Laserwellenlänge transparent ist. Die für die nichtlineare Absorption erforderlichen Spitzenleistungen können in der Regel nur mit einem Ultrakurzpulslaser (USP) erreicht werden.

Die Photoabtragung wird für Anwendungen mit höchster Präzision und für solche, die die kleinste Freifläche erfordern (oft nur 10 Mikrometer), eingesetzt. Allerdings sind die Materialabtragsraten im Allgemeinen viel geringer als bei der photothermischen Abtragung. Und die USP-Quellen sind in der Regel größer und teurer als die Laser, die für photothermische Verfahren verwendet werden.

Viele Laser für unzählige Anwendungen

Praktisch alle Laserschneid- und Bohrverfahren können als Abtragung bezeichnet werden. Aber es ist sinnvoll, diese Diskussion auf Anwendungen zu beschränken, bei denen es um selektiven Materialabtrag oder Oberflächenstrukturierung geht, nicht um Durchschneiden. Eine Möglichkeit, die breite Palette der Abtragsanwendungen zu kategorisieren, ist das Material.

Metalle: Die Metallabtragung wird in vielen verschiedenen industriellen Anwendungen eingesetzt. Bei einigen davon geht es um die Entfernung eines Fremdmaterials von der Oberfläche eines Metallteils. Zum Beispiel zum Abtragen von Rost, Korrosion, Farbe oder anderen Beschichtungen. Dies könnte auch die Reinigung von Öl, Klebstoffen oder anderen unerwünschten Verunreinigungen von der Oberfläche eines Teils vor dem Lackieren, Beschichten, Verkleben oder anderen Prozessen umfassen.

Im Idealfall wird eine Laserquelle für diese Art der Abtragung von der Fremdsubstanz absorbiert, nicht aber vom darunter liegenden Metall. Dadurch ist es relativ einfach, die Oberfläche zu reinigen, ohne das Risiko, das Teil zu beschädigen. Je nach den genauen Materialien, um die es geht, bedeutet dies in der Regel die Verwendung eines Faser-, CO2- oder diodengepumpten Festkörperlasers (DPSS) mit Nanosekunden-Pulsbreite.

Beim Laserätzen von Metallen, das zur industriellen Beschriftung oder sogar zu dekorativen Zwecken durchgeführt werden kann, geht es darum, Material vom Teil selbst zu entfernen. Dies geschieht in der Regel mit einem Faserlaser oder einem Nanosekunden-DPSS-Laser, in der Regel mit einer Leistung im grünen oder UV-Bereich. Letztere werden insbesondere bei dünneren, empfindlichen oder hitzeempfindlichen Teilen eingesetzt. Für die hitzeempfindlichsten Metallabtragsanwendungen wird manchmal ein USP-Laser verwendet.

Halbleiter: Die Hauptanwendung für die Laserabtragung von Halbleitermaterialien ist Gravieren auf Wafern bei der Herstellung von mikroelektronischen Schaltkreisen. Dies wird meist mit Nanosekunden-DPSS-Lasern im grünen oder UV-Bereich erreicht, da die meisten Halbleiter bei der infraroten Grundwellenlänge dieser Quellen zumindest einigermaßen transparent sind.

USP werden manchmal für die Präzisionsmikrostrukturierung verschiedener Halbleiter verwendet, meist in der Forschung. Sie können auch für den präzisen Materialabtrag im Rahmen der Fehleranalyse von Produktionsintegrationsschaltungen (Entkapselung) verwendet werden.).

Glas: Glas wird in einer außerordentlich breiten Palette von Anwendungen eingesetzt, und der Einsatz von Lasern für die Glasabtragung ist ähnlich vielfältig. Dekorative Ätzanwendungen – wie z. B. die Personalisierung oder das Erstellen von Mustern auf Trinkgläsern, Weinkelchen, Tassen, Flaschen und mehr – werden fast durchgängig mit einem CO2-Laser durchgeführt. Für das Ätzen von Glas mit höherer Präzision, einschließlich der Beschriftung von Produkten und Behältern, die in der Halbleiter-, Bildschirm- und Pharmaindustrie verwendet werden, werden in der Regel entweder CO2- oder UV-DPSS-Laser eingesetzt.

Eine weitere wichtige Anwendung der Laser-Glasabtragung ist die Herstellung von „mikrofluidischen“ Geräten. Dabei handelt es sich um Glassubstrate mit kleinen Kanälen (Querschnitt im Submillimeterbereich), durch die der Flüssigkeitsstrom präzise gesteuert werden kann. Die Mikrofluidik bildet die Grundlage für sogenannte „Lab on a Chip“-Geräte für Techniken wie PCR-Amplifikation und DNS-Analyse. UV-DPSS- und USP-Laser können verwendet werden, um diese Kanäle mit hoher Präzision abzutragen.

Meistens wird der Laser verwendet, um einen Kanal auf der Oberfläche eines Glassubstrats abzutragen. Dieses wird dann mit einem anderen Stück Glas verbunden, um einen inneren Kanal zu schaffen. Aber mit USP-Lasern ist es sogar möglich, direkt einen internen Kanal in einem festen Glassubstrat zu erzeugen. Dies ist eine einzigartige Fähigkeit der USP-Laser.

Polymere: Auch Polymere werden in vielen verschiedenen Branchen mit dem Laser abgetragen. Die hochpräzise Laserabtragung wird zum Beispiel für die Texturierung der Oberflächen von medizinischen Implantaten und für die selektive Entfernung von Polymerbeschichtungen von medizinischen Geräten verwendet. In der Mikroelektronik wird die Laserabtragung zum „Trenching“ um System-in-Package (SiP)-Bauteile verwendet, die in ein Polymerharz eingekapselt wurden. Dies geschieht vor der Vereinzelung (Aufteilung in einzelne Geräte). Die große Vielfalt an Polymeren, die bei diesen Anwendungen zum Einsatz kommen, sowie die unterschiedlichen Anforderungen an die Prozessgeschwindigkeit und andere Faktoren führen dazu, dass nahezu jeder Lasertyp für den präzisen Polymerabtrag eingesetzt wird.

Ein weiteres wichtiges Verfahren der Polymerabscheidung ist das Abisolieren von Stromschienen. Hier wird ein Kunststoffisolator mit einem CO2-Laser schnell von einem Kupferleiter entfernt.

Das Ätzen von Polymeren – insbesondere von Acryl – wird auch häufig für die Herstellung von Schildern für den Innen- und Außenbereich verwendet. Auch dies geschieht fast ausschließlich mit CO2-Lasersystemen. Sie können auch organische Stoffe wie Holz, Leder und Stein ätzen und gravieren.

Gewebe: Zahlreiche chirurgische und therapeutische medizinische Verfahren basieren auf der Laserabtragung. Dazu gehören LASIK und PRK, die beide einen Excimerlaser verwenden, um die Hornhaut abzutragen und neu zu formen. Jedes Jahr werden weltweit weit über eine Million dieser beiden Eingriffe durchgeführt.

Bei vielen anderen chirurgischen und zahnmedizinischen Anwendungen werden Laser zum Abtragen von Weich- und Hartgewebe eingesetzt. Dazu gehören die Entfernung von Tumoren, die Behandlung der gutartigen Prostatahyperplasie (BPH), die Lithotripsie (Nierensteinentfernung), die Kiefer- und Gesichtschirurgie und verschiedene Formen der Neurochirurgie.

Für die meisten chirurgischen Anwendungen werden verschiedene DPSS-Lasertypen verwendet, darunter Er:YAG, Nd;YAG, Ho;YAG und Thuliumfaserlaser (TFL). Alle diese Laser erzeugen eine hohe Leistung im mittleren Infrarotbereich (der in der Nähe des Absorptionsmaximums von Wasser liegt), und ihr Licht kann auch über Fasern übertragen werden. Dies ermöglicht eine effiziente und hochselektive Gewebeentfernung mit einem minimal-invasiven chirurgischen Instrument.

CO2-Laser, die nicht über Fasern geführt werden können, werden häufig in der Oralchirurgie und HNO-Heilkunde eingesetzt. Der große Vorteil des CO2-Lasers ist seine Fähigkeit, Gewebe sowohl abzutragen als auch zu koagulieren. Dies reduziert den Blutverlust während des Eingriffs und erleichtert die schnelle Genesung des Patienten.

Coherent macht Abtragung einfach

Coherent unterstützt Laserabtragsanwendungen von der Entwicklung bis zur Produktion. Coherent Labs verfügt über umfangreiche Erfahrungen in Abtragsprozessen vieler verschiedener Materialien und hat praktisch jeden Lasertyp zur Verfügung, mit dem wir Prozessrezepturen testen und entwickeln können.

Coherent bietet eine breite Palette von Produkten für industrielle und wissenschaftliche Ätzanwendungen. Dazu gehören praktisch alle Arten von Laserquellen, OEM-Laser-Engines (die einen Laser, ein Strahlführungssystem und eine Steuerung umfassen) sowie komplette, schlüsselfertige Lasermaschinen. Für medizinische Abtragsanwendungen liefern wir Laserverstärker und nichtlineare Kristalle, Strahlführungsfasern und komplette optische Faserbaugruppen an Hersteller von medizinischen Lasern und kompletten chirurgischen Systemen.