白皮书

形状表面激光打标的简单自动化解决方案

不断增长的 3D 打标需求

激光打标市场的特点是对非平坦表面(例如弯曲、倾斜和阶梯状表面以及自由形状物体和凹面)进行标记或纹理化的需求不断增加。 遗憾的是,传统的激光打标子系统和一体机仅限于平坦的平面视野,只能通过在打标过程中旋转和移动零件来适应简单的斜面或圆柱面。 然而,适应更复杂形状表面的唯一方法是使用成本和复杂性都很低的编程机器人或 5 轴机器。

“SmartMap 3D 在强大打标软件的控制下将新颖的硬件和软件结合在一起...”

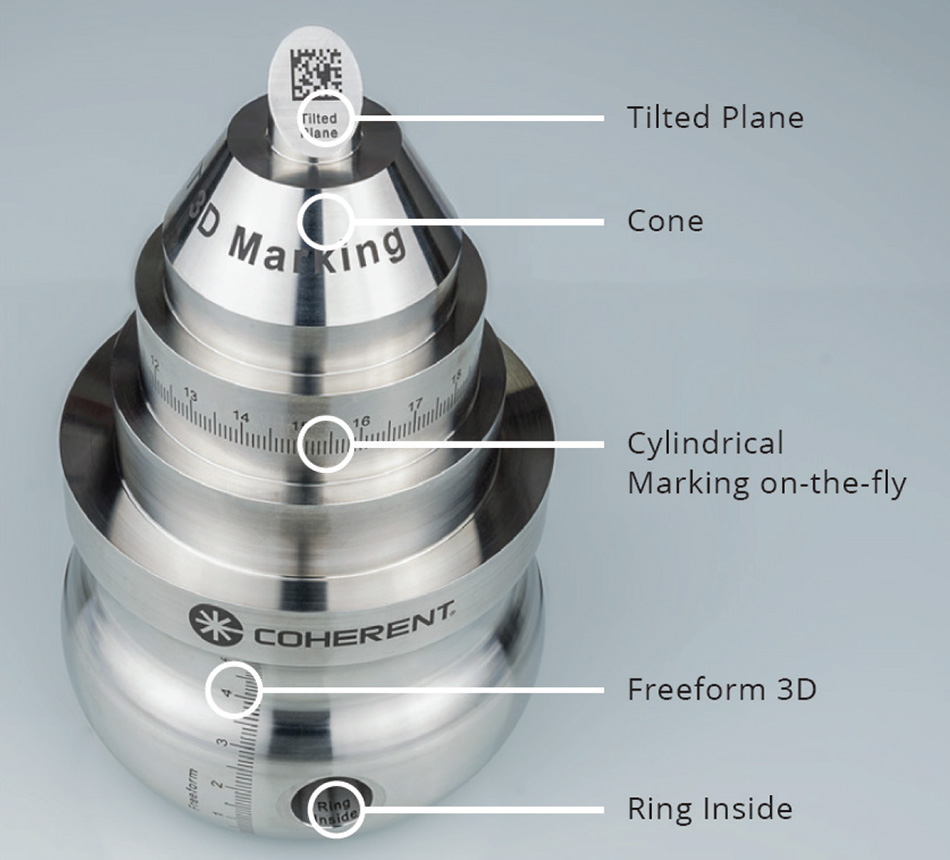

图 1. 这种新的“智能”方法几乎可以在任何形状或表面方向上打标,甚至可以在孔洞和嵌入物内打标。 这些不锈钢示例均采用基于超短脉冲 (USP) 激光器的 Coherent 黑色打标方法

但现在,Coherent 开发了一种名为 SmartMap 3D 的自动化“智能”解决方案,它结合了新颖的硬件和软件,特别是经过验证的快速变焦方法和新颖的 3D 机器视觉,所有这些功能都由强大的打标软件 (Visual Laser Marker) 进行控制。 这种易于使用的组合方法不仅简化了整个过程,还消除了实施精密固定、夹紧或放置的成本和时间。 (该软件还支持更简单的打标应用,包括即时打标。) 在本文中,我们描述了这种可用于对子系统和整机进行打标的经济高效的 3D 打标方法的主要特点和优势。 此外,由于它独立于激光类型,SmartMap 3D 可用于制作各种类型的激光标记(例如颜色变化、内雕)、精密表面处理(例如粗化和结构化),甚至可以使用超短脉冲 (USP) 激光器对不锈钢和铝制品进行最新的黑色打标 – 见图 1。它现在适用于所有 Coherent 的激光打标子系统和成套打标机。

激光打标 – 多功能性和其他优势

激光打标是许多行业中广泛使用的通用工艺,可以对其进行优化,让它在几乎任何材料类型上创建永久的高对比度标记。 这些标记可用于产品识别和跟踪、防伪品牌保护或功能性(例如,基准)目的。 对生产品牌标志(如电脑和平板电脑)等美学标记的需求也在快速增长,特别是装饰元件、仪表板和相关按钮、变速杆和尾灯等汽车零件中的装饰性标记和不寻常的纹理细节。

在不同的应用之间,特定打标任务的确切要求有很大的不同,但在大多数情况下,制造商都希望生产永久性的标记,而且往往都是难以故意更改或伪造的标记。 这使得激光远远优于喷墨或移印。 此外,对于许多食品和饮料应用以及某些医疗设备和制药产品,标记可能会接触到要摄入或直接放入患者体内的物质。 同样,这也排除了老式的墨水打标。 另一个常见的要求是,打标过程不能对周围(未打标的)材料和底层产生不利影响,并且需要尽量少(或不需要)后处理(例如清洗)。 通过将激光功率、波长和脉冲宽度与目标材料的吸收和热特性相匹配,这种空间选择性对于激光打标来说是相对简单的,即使对于高分辨率标记也是如此。

通常可以根据激光标记是否涉及通过激光烧蚀去除表面材料(内雕)或材料颜色变化来对激光标记进行分类。 材料去除可以是简单的内雕,也可以涉及有选择地去除涂层或油漆层。 颜色变化可以是一个简单的过程,例如使用红外激光对食品纸盒进行局部炭化,也可以是例如使用紫外线激光使白色塑料(例如厨房用具中使用的二氧化钛浸渍 ABS)变暗的颜色变化,它还可以涉及使用可见光或紫外线激光改变塑料添加剂的颜色,或在有色聚合物上进行发泡形成白色标记,而最近它可能会采取使用 USP 激光器在某些金属表面进行“黑色打标”的形式 – 见图 1。 Coherent 生产各种功率级别的激光器,可以在公司的应用实验室中全面评估和优化任何新的打标任务。 随后,Coherent 可以提供独立激光器、激光打标子系统或具有定位和自动分拣功能的整机解决方案。 此外,所有激光系统和一体机现在都提供 SmartMap 3D 选项,用于简单的 3D 打标,如下所述。

“Coherent 可以提供独立激光器、激光打标子系统或具有定位和自动分拣功能的整机解决方案。”

超越传统系统和子系统的限制

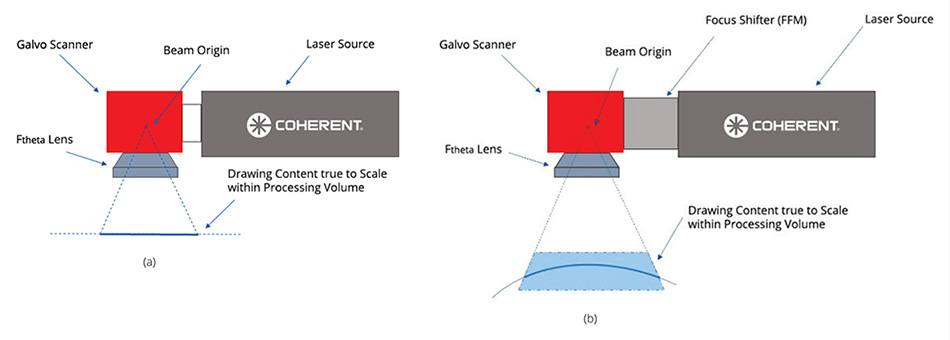

除了使用来自准分子激光器高能脉冲的基于掩模的打标外,大多数激光打标都基于在待标记的表面上扫描聚焦激光点,有时还会与要标记零件的连续或阶梯式运动相结合。 实现这一过程的三个主要光学元件是激光器、在 xy 轴方向进行正交光束扫描的双检流计反射镜,以及将光斑聚焦在正确 z 轴距离上(即工作表面 – 见图 2(a))的光束传输透镜。 光束传输透镜通常是 f-theta 设计。 与具有弯曲焦平面的传统球面聚焦透镜不同,f-theta 透镜配置为创建平坦焦平面,因此激光束的焦深独立于穿过透镜的位置,从而穿过打标表面。 这适用于垂直于激光束方向的平面,但较浅的聚焦深度也意味着它不适合 3D 打标,因为从聚焦透镜到目标表面的 z 轴距离变化很大。

为了用机器人系统标记 3D 表面,传输光学元件(有时甚至是整个激光子系统)要相对于可以被机器人移动的工作表面移动。 这既麻烦又昂贵,还需要复杂的编程,而且可能很难为复杂的图形和微型字符提供所需的精度。 SmartMap 3D 现在提供了一种更简单、更快捷和更经济的替代解决方案,它既不涉及移动光学系统,也不涉及移动零件,这得益于在光学元件内使用了快速聚焦模块 – 见图 2 (b)。 它允许快速调整焦距。 根据激光器和扫描系统的具体情况,可以适应从标称焦距到 ± 130 mm 的总范围。 将这种 z 轴扫描与双检流计提供的 xy 轴扫描相结合,可以在不改变光斑的大小或形状的情况下,将聚焦激光定位在目标体积内任何 xyz 轴的位置。

“SmartMap 3D 现在提供了一种更简单、更快捷和更经济的替代解决方案。 ”

图 2. (a) 典型的 2D 打标设置可以在平面上创建真正按比例缩放的内容。 (b) 借助 SmartMap 3D,焦点移动模块 (FFM) 的使用使系统能够在目标体积上创建真正按比例缩放的标记。

SmartMap 3D – 结合硬件、软件和 3D 机器视觉

简单 3D 打标的另一个关键要素是 Visual Laser Marker (VLM) 中用户友好的软件选项,它可以自动确定在特定工件上制作标记所需的聚焦模块和振镜运动的组合。 基于 Coherent 在激光打标应用方面 40 多年的经验,该软件定义了工件的表面,然后为每种作业类型存储这些表面。 然后,用户可以通过直观的 GUI 控制功能将标记映射到表面上。 可以使用两种常用的 3D 表面映射类型中的任何一种来生成和存储标记细节。 最直观的方法称为投影映射,其中标记被定义为一系列相对于固定视点的向量上的点。 (这是最直观的,因为它与使用固定输入激光创建的标记相匹配。) 对于球体、圆锥体和立方体等规则实体,VLM 可以创建 uv 映射。 此处,系统在一系列使用正交坐标 u 和 v 的 2D(平面)表面段上定义标记。这允许使用现有的标记文件(例如 pdf 和 dxf 文档)并支持灵活的内容(例如二维码、条形码和相关标记)。 各种算法将这些段映射到工件表面的真实 xyz 坐标上。 对于形状复杂的工件或包裹在零件周围的图形,更熟练的用户可能更喜欢从他们常用的 CAD 软件中导入数据,然后在 VLM 中进行编辑 – 许多商业 CAD 平台都提供这种导出格式。 VLM 的 3D 查看功能还提供完全准确地预览打标后零件外观的功能,帮助放置图纸、以伪色可视化裁剪角度,甚至可以设置机器轴的移动 – 所有这些操作都可以在预览窗口中执行。

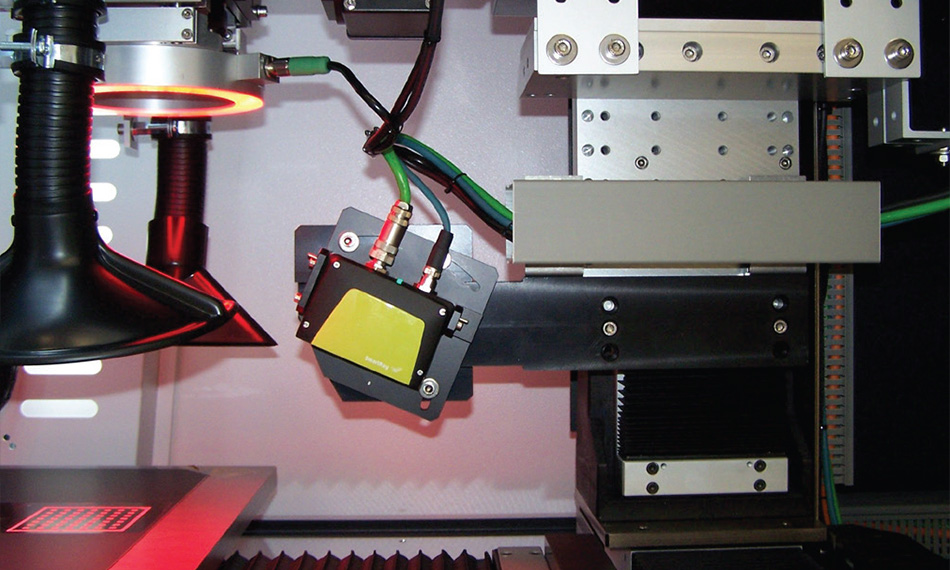

SmartMap 3D 系统的第三部分是硬件 – 机器视觉线阵相机,它会在打标之前扫描每个零件。 它提供两种不同的波长,以适应几乎任何可标记材料的反射率和颜色。 该视觉元件的整合可以让智能打标软件在打标之前检测零件的形状和方向,形成三维点云。 然后将这些结果与存储的该特定零件的 CAD 模型文件进行比较。 匹配程度以百分比形式给出分数。 GUI 可以选择在相机图像的伪色叠加层中显示匹配程度。 操作可以自动执行,这样如果整体匹配度超过最低分数,机器就会标记该作业。 这个最低可接受分数是用户在每个作业类型的存储例程中选择的几个参数之一。 另外,根据 GUI 预览和评分,操作员可以决定是开始打标,还是继续调整工件的位置或方向以获得更高的匹配度。 在没有 CAD 模型用于比较的情况下,也可以将点云转换为 3D 表面,直接用于 VLM。 它无需昂贵的精密夹具,因此对于个体经营者或经常换工作的人而言,这是一款理想的工具。

“该智能系统能够在不移动激光器或工件的情况下适应不同的工件位置。”

图 3. 3D 相机可以让智能打标软件在打标之前检测零件的形状和方向,形成三维点云。

该智能系统能够在不移动激光器或工件的情况下适应不同的工件位置,因为它考虑到了几个重要参数,包括投影变形、夹角、顶角和 3D 表面方向。

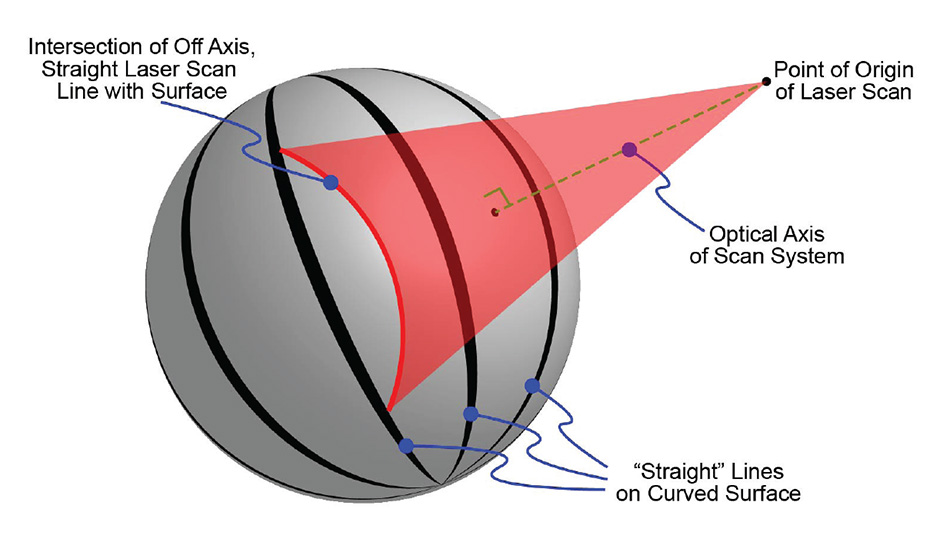

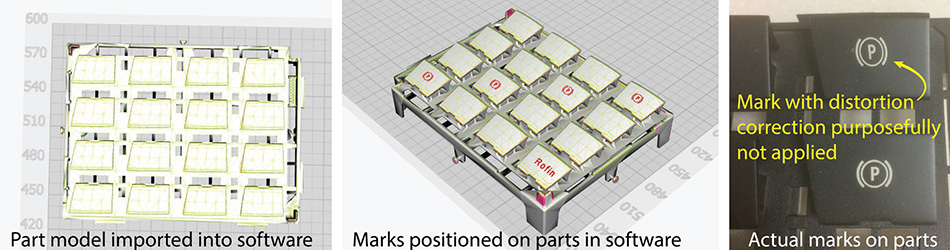

投影变形: 由于激光束在整个过程中是从一个固定点发出的,因此扫描系统还必须对打标过程中可能发生的几何变形进行校正 – 见图 4。在过去,这种类型的失真校正已被广泛用于处理相对简单的形状,例如有角度的平面和圆柱体。 但是,对于自由形式的任意 3D 形状来说,它就很难完成任务了。 升级后的 VLM 软件现在通过自动执行所有这些校正,消除了这一挑战。 图 5 说明了该软件的有效性。

夹角: 常规 2D 打标的配置使得激光束始终与工件表面接近垂直 (±10°),即接近“垂直入射”。但是,在 3D 打标时,激光可以在与垂直入射明显不同的角度进行打标。 可以采用的最大角度由工件表面的吸收和反射率决定,称为夹角。 这可以由操作员单独为每个作业选择,从而使相同的激光打标子系统或打标机能够标记不同的材料。

顶角: 这定义了 xy 轴上打标体积的限制。 它本质上是打标光学元件的视场和 f-theta 透镜的焦距。 VLM 为安装它的每台机器或子系统存储了此信息。 它会自动拒绝任何操作员试图标记超出此物理限制的操作,并将其标记为“错误”。

图 4. 当在曲面上以非垂直入射角度打标“直线”时,会发生投影变形。

“SmartMap 3D 带来了按钮式的简单性和自动化,释放了激光打标在汽车、消费类电子材料、家电等行业的全部潜力。”

图 5. 要使用 Coherent 的 SmartMap 3D 打标系统,需要将零件的 CAD 模型导入软件,然后需要用户在零件上放置所需的标记。 最终结果表明,为了在工件上获得正确的标记几何形状,必须要进行变形校正。

总结

激光打标为在几乎任何类型的材料上创建数字、符号、标志和其他图形提供了独特的优势。 迄今为止,大多数激光打标都局限于平面或简单的形状。 对于许多潜在应用而言,在自由形状上打标过于复杂且昂贵。 现在情况已经完全改变了;智能 3D 打标系统 SmartMap 3D 的出现,带来了按钮式的简单性和自动化,释放了激光打标在汽车、消费类电子材料、家电等行业的全部潜力。