今天的许多产品,特别是在微电子和显示屏制造领域,都需要用到纤薄的、具有脆弱机械特性的或热敏感的材料。出于三个主要原因,激光已广泛用于加工(切割、打标、焊接等)这些类型的材料。首先,与任何其他技术相比,它们可以产生更小、更精确的特征。其次,它们不会对工件施加机械力,因此不会引入任何应力或造成任何破损的机会。最后,如果使用得当,可以限制激光在加工过程中对零件的加热程度。这很重要,因为热量会损坏零件或以某种方式改变其物理特性。

热门话题

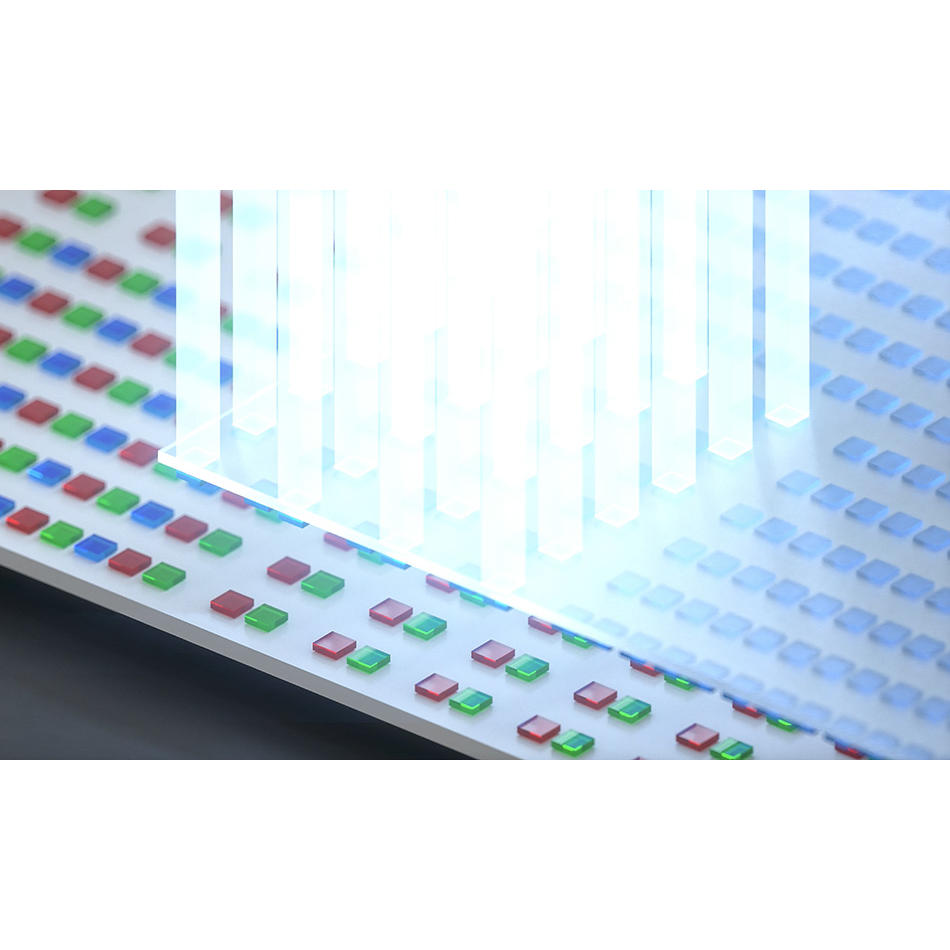

随着制造商不断超越极限,以持续提高的产量生产更加复杂的零件,热损坏问题变得越来越重要。手机显示屏的生产就是这样一个典型示例。这些显示屏通常基于柔性 OLED 模块。为了生产它们,需要在一个大面板上制造多个显示屏,然后在最后阶段切割出各个手机显示屏。

这些切口的形状可能非常复杂,有圆角、按钮凹痕以及相机和其他传感器的孔。此外,绝对至关重要的是,切割过程不能过度加热零件,否则可能会影响显示效果(如变色)甚至降低功能性。

由于这同一问题会影响非常多的应用,因此一段时间以来,激光器制造商一直在开发技术来解决这个问题。几年前工业超短脉冲 (USP) 激光器的成功开发成为了一次重要的突破。它们会非常短暂地爆发出一束光,以至于在大部分热量有时间传导到零件之前,零件上的材料就会被蒸发。

曲线难题

但是,对于一些要求非常严苛和敏感的应用,即使是 USP 技术也需要一些帮助,才能完全避免零件受到热损伤。为了理解其中的原因,让我们回到切割弯角手机显示屏的示例。

为此,激光束需要在零件表面描绘出所需切割图案的轨迹,换句话说,光束需要相对于零件进行移动,以便切割出想要的形状。这可以通过在机动平台上移动零件来完成,或者,通过使用扫描镜移动激光束来完成(或二者相结合)。

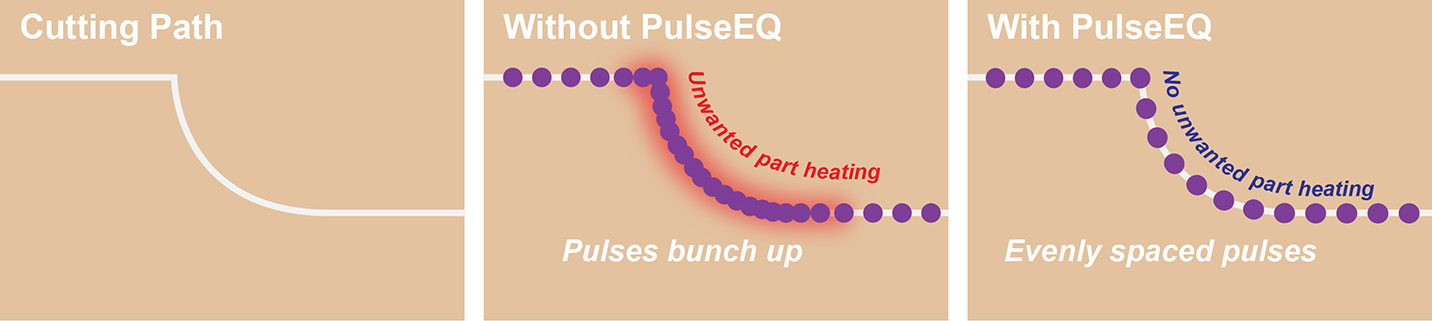

无论哪一种方式,制造光束运动的机械系统都有质量。而且,这意味着它不能立即停止或启动。为了改变方向,它必须加速或减速。因此,当光束到达切割图案中的弯曲部分时,将减速进入曲线,然后重新加速离开曲线。 就像汽车在弯路上行驶一样。

那又如何呢? 激光会产生一系列光脉冲。而且,它们是前面提到的超短脉冲还是更长的脉冲都没有关系。无论哪一种,它们的时间间隔通常都是均匀的,例如,每百万分之一秒一个脉冲(是的,它们就是如此之快,甚至更快!)。

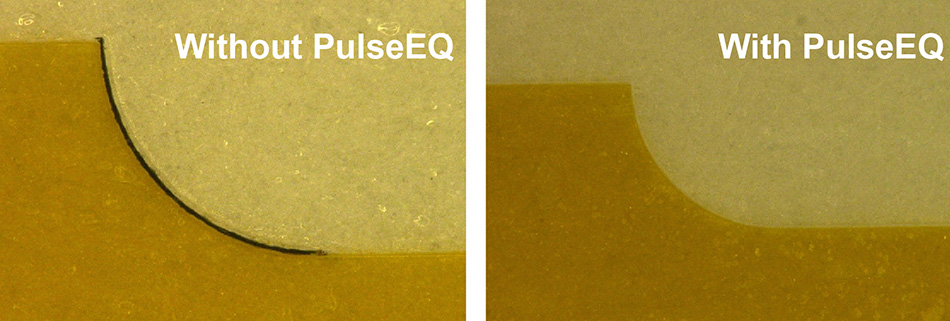

但是,请看一下当激光以固定重复频率产生脉冲时,运动系统穿过曲线会发生什么。由于光束运动减慢,然后重新加速以穿过曲线,因此,与切割直线部分时相比,脉冲在零件上彼此更靠近。这意味着激光此时会将更多热量泵入零件中。这可不是什么好事。

PulseEQ 有多酷?

从概念上讲,这种解决方案非常简单。只需在切割过程中调整激光脉冲频率,以便每个脉冲击中工件的位置始终保持相同的物理间隔,而不论光束相对于表面移动的速度有多快。

当然,在现实生活中这样做并不简单。原因之一是,当您降低 USP 激光器上的脉冲重复频率时,脉冲能量呈指数增加。此外,您还需要一个控制系统,时刻准确地告知激光器光束在零件表面上的移动速度。然后,需要调整激光脉冲速率与之匹配。

而且,这些正是 PulseEQ 能够完成的任务。有很多技术可以使其发挥作用,而且既精确又可靠。但是,归根结底,无论激光器以何种重复频率运行,PulseEQ 都能将脉冲能量稳定地保持在所需的水平。此外,它还可以使激光重复频率与零件运动相匹配。因此,无论扫描模式和扫描速度如何,工作表面的激光切割功率始终保持不变。这使激光能够执行非常精确和苛刻的加工任务,而不会对零件产生任何热损伤。

由于 PulseEQ 可以帮助 Coherent 高意激光器在如此之多的不同应用中实现尽可能好的结果,因此我们已将其装备于所有工业 USP 激光器和纳秒激光器上。

相关资源