Coherent HighLight Faserlaser machen den Unterschied für Batteriehersteller

Die ARM-Faserlaser mit einstellbarem Ringmodus bieten die betriebliche Flexibilität sowohl für Hochgeschwindigkeitsscanner als auch für Portalsysteme zum Can-Cap Schweißen von prismatischen Batteriegehäusen (Can) mit Deckel (Cap).

6. Juni 2022 von Coherent

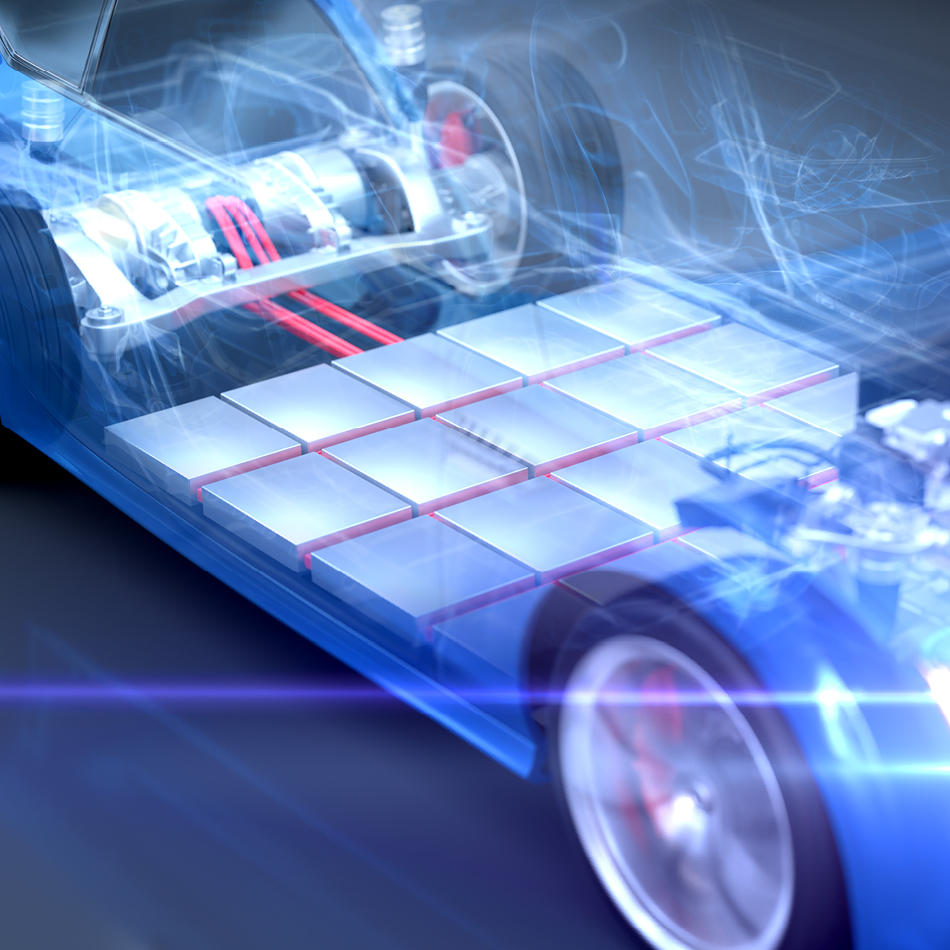

Ein großer Teil der Anstrengungen zur Steigerung der Leistung und zur Senkung der Kosten von Elektrofahrzeugen (EVs) konzentriert sich auf die Verbesserung der Batterietechnologie. Praktisch jeder Aspekt des Batterie-Designs und der Produktion wird in diesem Prozess neu überdacht. Einige Gruppen erforschen zum Beispiel neue Batteriechemien. Ziel ist es, die Speicherkapazität, die Aufladegeschwindigkeit und die Lebensdauer zu verbessern und auch Materialien zu eliminieren, die problematisch in der Beschaffung oder umweltschädlich sind.

Andere konzentrieren sich auf die Technologie zur Herstellung von Batterien, insbesondere auf die Entwicklung von Methoden und Materialien, die gleichzeitig die Herstellungskosten senken (insbesondere die Verkürzung des Produktionszyklus) und die Zuverlässigkeit erhöhen. Das Dosenschweißen von prismatischen Batteriezellen ist ein herausragendes Beispiel für diese Bemühungen, bei dem die jüngsten Entwicklungen von Coherent im Bereich des Laserschweißens erhebliche Vorteile bieten.

Es ist schwer, das Schweißen von Batterien zu kontrollieren.

Das Can-Cap Schweißen bezieht sich speziell auf das Versiegeln des Deckels (Cap) auf dem Gehäuse (Can), das alle Elektrodenstrukturen für die Batterie enthält. Diese Versiegelung erfolgt, nachdem diese Innenteile in die Gehäuse eingebaut worden sind. Da dies gegen Ende des Produktionszyklus geschieht – nachdem der größte Teil des Wertes in die Baugruppe eingebaut wurde – ist die Verschrottung von Teilen in diesem Stadium besonders kostspielig.

Die Versiegelung erfordert eine ziemlich lange, durchgehende Schweißnaht. Eine typische prismatische Batterie ist etwa 20 mm breit und 300 mm lang, und die Schweißnaht geht um den gesamten Umfang der Batterie herum. Die wichtigsten Dinge, die Hersteller mit ihrem Schweißverfahren erreichen wollen, sind:

- Eine hermetische Abdichtung ohne Spalten entlang der gesamten Schweißnaht – selbst wenn die Originalteile nicht perfekt oder gleichmäßig zusammenpassen (insbesondere an den Ecken)

- Ausreichende Eindringtiefe und geringe Porosität der Schweißnaht, so dass die Verbindung stark genug ist, um die Lebensdauer der Batterie zu überdauern, ohne aufzubrechen, selbst wenn sie Vibrationen und mechanischen Stößen ausgesetzt ist

- Keine Metallspritzer, vor allem nicht im Inneren der Batterie, wo sie zu elektrischen Kurzschlüssen führen könnten – Spritzer sind besonders beim Schweißen von Aluminium ein Problem, da es bei niedriger Temperatur schmilzt und das Schmelzbad Blasen werfen kann

- Begrenzte Wärmezufuhr in den Akku, um die internen Teile nicht zu beschädigen

Faserlaser können all diese Anforderungen erfüllen und haben sich bereits als exzellente Produktionswerkzeuge für das Can-Cap-Schweißen von prismatischen Batteriegehäusen (Can) mit Deckel (Cap) etabliert. Bei der gängigsten Implementierung wird die Strahlfokussierungsoptik auf einer Portalanlage ("Gantry") bewegt, um der Form der gewünschten Schweißnaht zu folgen.

Dieser Gantry-Ansatz sorgt für eine wirklich präzise mechanische Ausrichtung und eine äußerst gleichmäßige Schweißnaht. Das liegt daran, dass der Laserstrahl immer genau an der richtigen Stelle und im gleichen Winkel auf das Werkstück trifft. Das Problem ist, dass das Bewegen der Optik (oder alternativ der Batterie) über die relativ lange Schweißnaht, die für eine prismatische Batterie erforderlich ist, ein Gantry-System langsam macht. Und eine langsamere Geschwindigkeit führt direkt zu höheren Produktionskosten.

Leistungsstarke Energiekontrolle

Es ist möglich, prismatische Batterien viel schneller zu schweißen, indem man den schwerelosen Laserstrahl einfach mit Hilfe von Scannerspiegeln bewegt. Dies wirft jedoch eine Reihe von Problemen auf. Erstens wird der Strahl geometrisch verzerrt, wenn er sich den Grenzen des Arbeitsfeldes nähert und von einem Kreis zu einem Oval wird. Aufgrund der Größe dieser Teile ist dies vor allem an den Ecken und Enden der Gehäuse problematisch. Zweitens kann diese Strahlverzerrung in Kombination mit der Änderung der Scanrichtung in den Ecken zu einer Schweißnaht führen, die nicht den Qualitätsanforderungen des Kunden entspricht. Außerdem ändert sich durch die wechselnde Strahlgröße und den Einfallswinkel auf das Teil die Leistungsdichte auf der Arbeitsfläche, was sich auf die Art des Schweißens auswirkt.

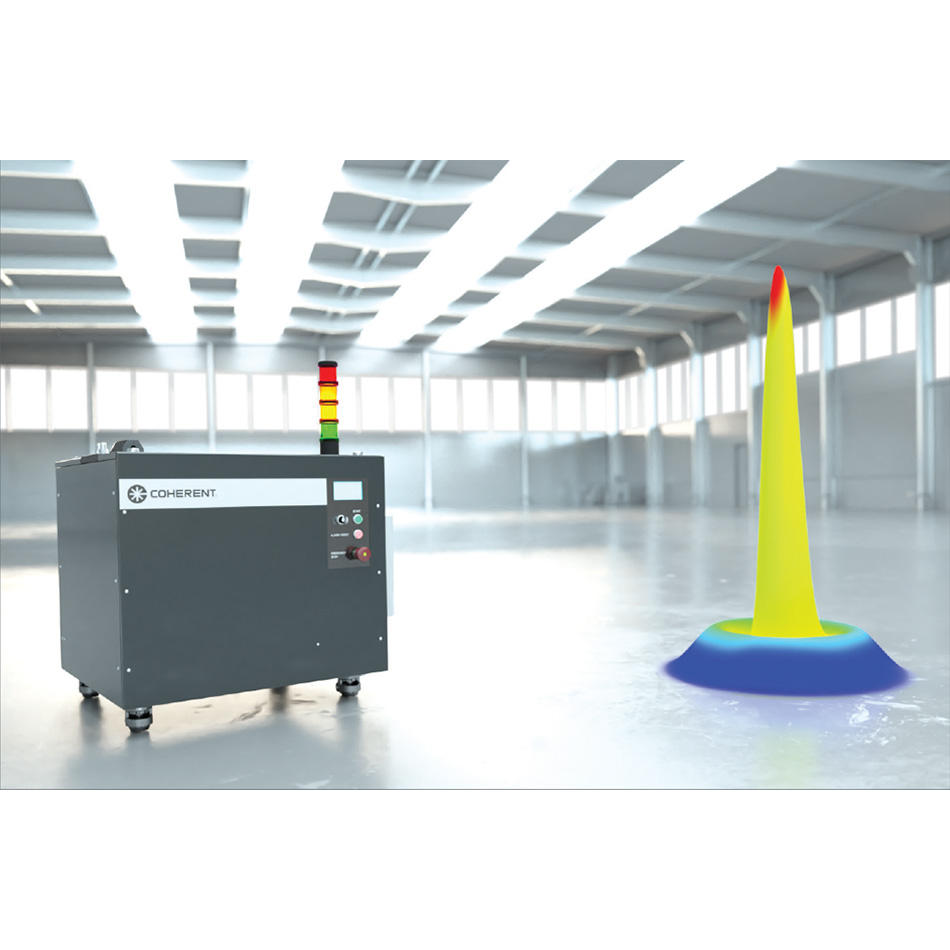

Es gab keine Möglichkeit, all diese Faktoren vollständig zu kompensieren, bis Coherent die Adjustable Ring Mode Fiber Laser(ARM)-Technologie einführte. Bei unserer HighLight ARM Faserlaser-Familie ist der Strahl nicht nur der traditionelle einzelne Punkt. Stattdessen handelt es sich um einen zentralen Punkt mit einem weiteren konzentrischen Ring aus Laserlicht um ihn herum. Die Leistung im Zentrum und in den Ringspots kann unabhängig voneinander gesteuert werden – und das in sehr kurzen Zeiträumen. Dies ermöglicht eine hochdynamische Kontrolle darüber, wie genau die Laserenergie während des Schweißens räumlich verteilt wird.

Das bedeutet, dass der ARM-Laser die Art und Weise kompensieren kann, in der der Spot verzerrt wird, wenn er sich den äußeren Grenzen des Scanfeldes des Scanners nähert. Insbesondere kann das Leistungsverhältnis von Mittel- und Ringstrahl im laufenden Betrieb geändert werden, damit der Laser immer das gleiche Schweißergebnis liefert, selbst wenn der Punkt länger wird. Und die Gesamtleistung (und das Leistungsverhältnis) kann auch schnell genug variiert werden, um Änderungen der Scanner-Geschwindigkeit zu korrigieren – denn der Strahl wird langsamer, wenn er in die Ecke der Schweißnaht kommt, und wird wieder schneller, wenn er herauskommt. Außerdem erfolgt diese Leistungsmodulation unter einer branchenführenden, aktiven Closed-Loop-Steuerung, die eine hohe Prozessstabilität, Konsistenz und Reproduzierbarkeit gewährleistet.

Mit dem ARM-Laser lassen sich auch die Schweißnahtbreite und die Eindringtiefe unabhängig voneinander steuern. Dadurch entfällt die Notwendigkeit, enge Toleranzen bei der Teileanpassung (Spaltbreite) einzuhalten; eine Verringerung dieser Toleranz senkt die Produktionskosten. Es minimiert auch die Wärmeeinflusszone (HAZ), ermöglicht Hochgeschwindigkeitsscans (>350 mm/s) und die Abdeckung großer Scanfelder.

All dies überwindet den traditionellen Kompromiss zwischen Geschwindigkeit und Qualität beim Faserlaserschweißen von prismatischen Batterien und macht Scanner-Schweißsysteme zu einer kostengünstigen, leistungsstarken Methode für die Serienproduktion. Die gleichen Fähigkeiten machen die Coherent HighLight ARM-Faserlaser auch zu einer besseren Option für traditionelle Portalschweißsysteme.

Coherent liefert komplette Schweißlösungen

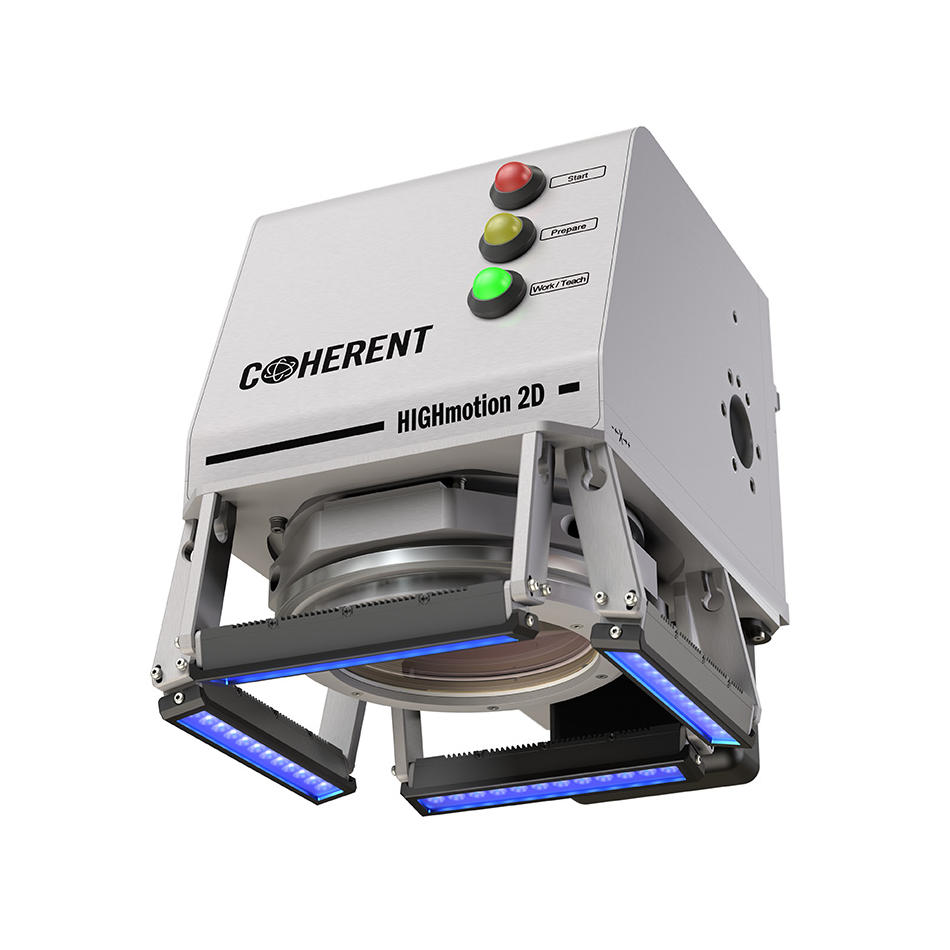

In den modernen Batterie-Gigafabriken von heute ist die schnelle Inbetriebnahme neuer Anlagen eine ebenso große Herausforderung wie der Schweißprozess selbst. Um die Implementierung zu erleichtern, können wir mehr für das Schweißen von Batteriedosen anbieten als nur Coherent HighLight ARM-Laser allein. In Kombination mit unseren HIGHmotion 2D- oder RLSK-Scannern und dem Vision System HIGHvision bieten wir eine integrierte Komplettlösung für Ihre Schweißanwendung. Darüber hinaus sind auch die Scannersysteme anderer großen Anbieter kompatibel.

Unser Coherent Labs Team kann Ihr Schweißsystem konfigurieren und sogar bei der Entwicklung von Prozessrezepten helfen. Machen Sie Coherent zu Ihrem einzigen Ansprechpartner, um die Entwicklung, Verwendung und Wartung Ihres Laserschweißprozesses schnell, einfach und problemlos zu gestalten.

Erfahren Sie mehr darüber, wie Coherent eine Schweißlösung für das Can-Cap-Schweißen von prismatischen Batteriegehäusen mit Deckel liefern kann, die Ihnen sowohl einen hohen Durchsatz als auch Qualität bietet.

Bereit, loszulegen? Wenden Sie sich an den Vertrieb von Coherent.