Coherent SmartSense+를 통한 효과적이고 경제적인 정밀 레이저 공정 모니터링

SmartSense+ 솔루션은 까다로운 레이저 절단, 용접, 드릴링 및 마킹 애플리케이션의 품질을 개선하고 폐기율을 줄입니다.

2022년 4월 12일, Coherent

Coherent SmartSense+의 도입으로 인해 그 어느 때보다 레이저 공정 모니터링을 손쉽게 수행하고 접할 수 있습니다. 이 액세서리는 레이저 공정 결과를 개선하고 재현성을 향상하며, 추적성 및 문서 데이터도 제공합니다. 특히 추적성 및 문서 데이터는 의료장비, e-모빌리티, 마이크로일렉트로닉스 및 기타 고정밀 제조 애플리케이션에 매우 중요합니다.

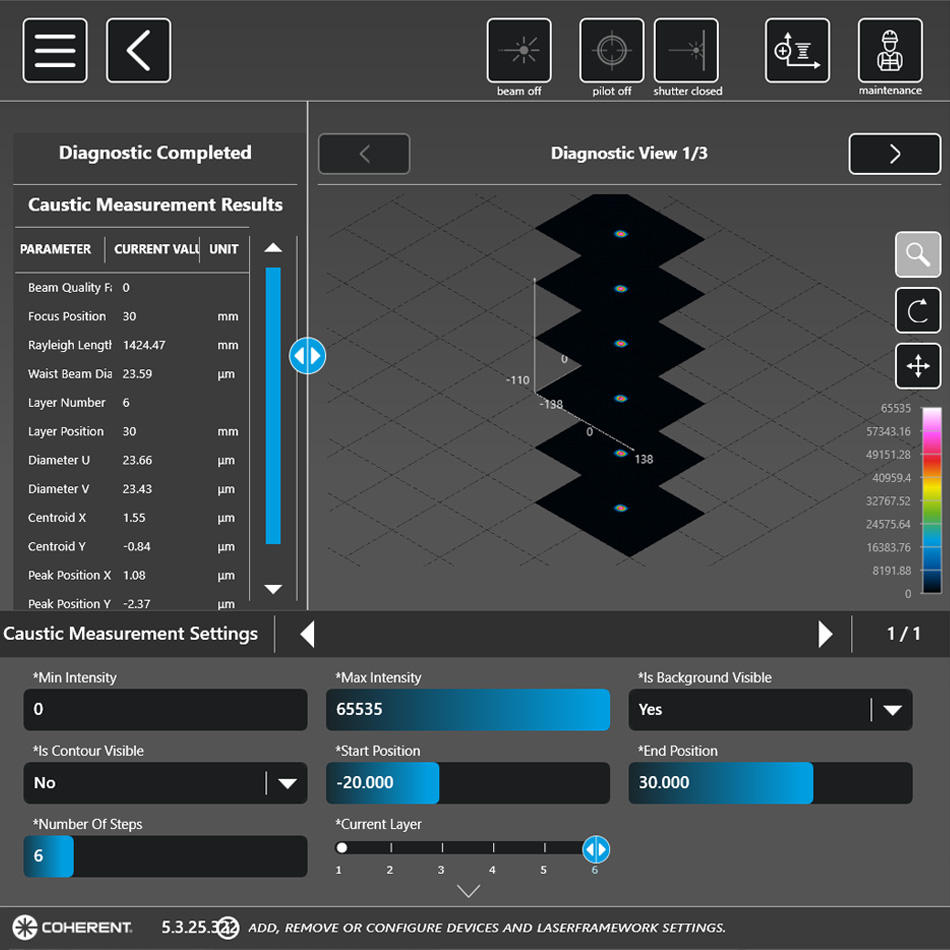

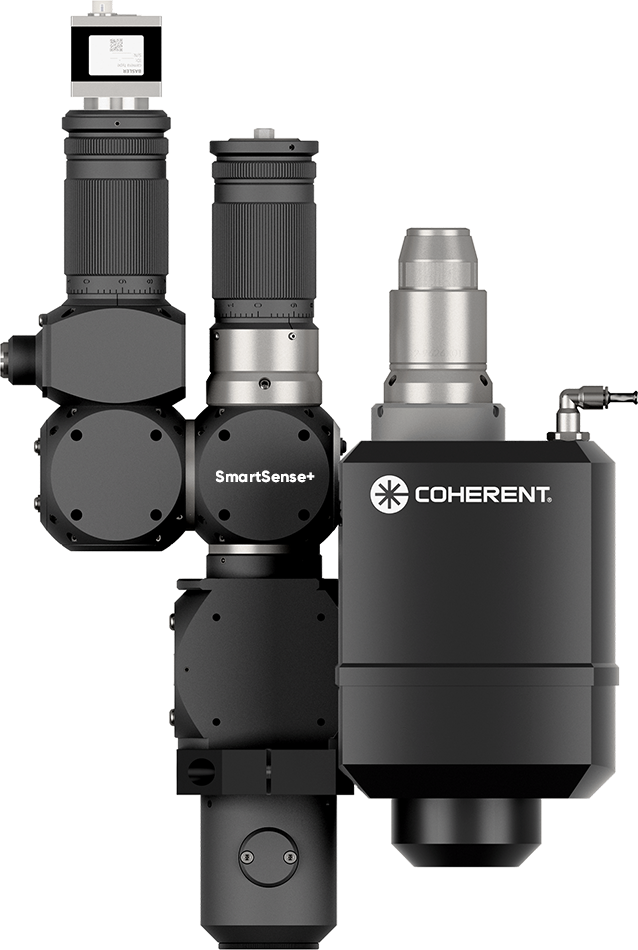

SmartSense+는 광학 검출기와 음향 센서(선택 사항)를 통합하는 광기계 액세서리이며, 모든 필수 데이터 수집 및 신호 처리 전자 장치와 소프트웨어를 포함합니다. 이 액세서리는 Coherent ExactCut, ExactWeld, StarCut, MPS, 및 PowerLine 시리즈 레이저 시스템에 손쉽게 통합됩니다. SmartSense+ 작업은 해당 시스템에서 Coherent의 통합 소프트웨어 플랫폼인 Coherent Laser FrameWork의 일부로 포함됩니다. 또한 SmartSense+는 여러 Coherent 파이버, 다이오드 및 초단 펄스(USP) 산업용 레이저와 호환됩니다.

측정할 수 없으면 개선할 수도 없습니다.

실시간 인라인 레이저 공정 모니터링은 고품질 결과와 제품 간 및 배치 간 일관성이 요구되는 모든 애플리케이션에 매우 중요합니다. 또한 레이저 공정의 변동을 조기에 감지하면 불량 부품이 조립되거나 최악의 경우 고객에게 배송되기 전에 생산을 중단하거나 수정할 수 있습니다.

상세 인라인 공정 모니터링에 가장 일반적으로 사용되는 두 가지 기술은 고속 카메라와 광학 컴퓨터 단층 촬영(OCT) 측정입니다. 고속 카메라는 높은 비용과 부품 표면 위만 볼 수 있다는 한계가 있으며, 이는 특히 용접에서 매우 중요합니다. OCT는 용접 중 키홀 깊이 측정을 수행하는 경우에도 표면 아래 보기를 제공하지만, 구축하는 데 비용이 많이 듭니다.

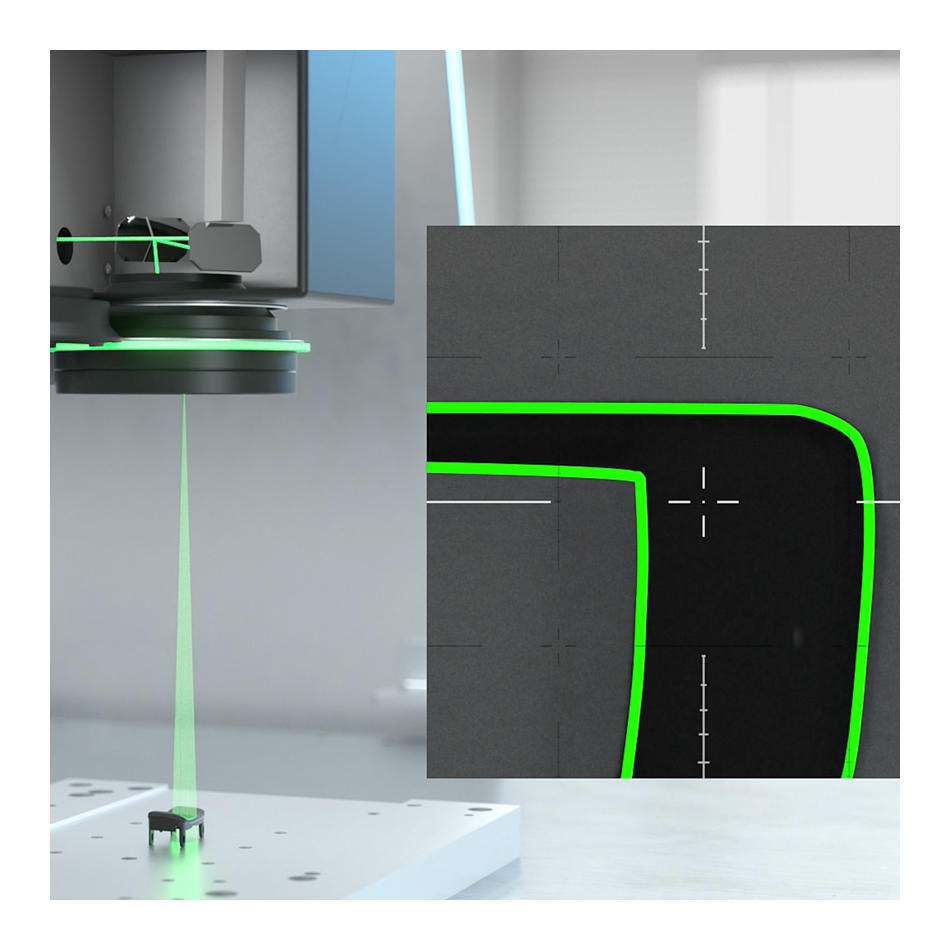

SmartSense+는 표면 위와 아래 모두에서 레이저 공정에 대한 동일한 동적 보기를 제공하면서도 본질적으로 덜 복잡하고 비용이 적게 드는 방식을 사용합니다. SmartSense+ 광학 시스템은 후면 반사된 레이저 빛과 공정 자체에서 방출되는 빛을 포착합니다. 이 빛은 가시광선, 레이저 파장 및 근적외선(NIR) 구성 요소로 분할되며, 3개의 개별 검출기로 전송됩니다.

이러한 부분을 종합해 보면 이러한 신호는 레이저 빛의 흡수, 레이저 공정에서 생성된 플라즈마(이온화된 플룸)의 특성 및 부품의 표면 온도에 대한 자세한 정보를 제공합니다. 압전체 접촉 센서와 마이크를 통해 음향 신호를 감지하는 옵션을 사용하면 용접 공정 중 또는 그 이후 접합부의 열 균열과 같은 더 포괄적인 공정 특징을 포착할 수 있습니다.

SmartSense+는 스마트합니다.

OCT의 긍정적인 특징 중 하나는 용접 깊이 또는 용접 이음매 폭과 같은 기하학적 정보를 직접 측정한다는 것입니다. 이와 대조적으로 SmartSense+를 통해 얻은 광학 및 음향 측정값은 “절대값”이 아닙니다. 즉, “양호한” 공정을 구성하는 신호와 오류(및 해당 오류의 강도)를 나타내는 신호를 설정하기 위해 테스트를 수행해야 합니다.

SmartSense+를 제어하는 소프트웨어를 통해 이 모든 작업을 쉽게 수행할 수 있으며, 매우 효과적인 결과를 제공합니다. 실제로 이 목표를 달성하기 위한 두 가지 방법이 있습니다.

첫 번째 방법으로, 소프트웨어는 “경로 결정”을 수행할 수 있습니다. 이 경우 여러 공정이 실행되며, 각 센서의 최고 및 최저 신호 곡선과 실제 결과를 서로 연결하여 각각에 대해 허용 가능한 작동 대역폭을 설정합니다. 그런 다음 생산 중 이러한 한계(경로)를 벗어나는 모든 공정에 대해 즉시 플래그가 지정됩니다.

두 번째 방법은 학습 알고리즘과 인공 지능(AI)을 사용하여 일련의 테스트를 분석한 다음 이를 양호한 결과 및 불량 결과와 연결합니다. 이러한 방식으로 시스템을 “학습”한 후 실제 공정을 측정하고 신뢰성과 성공의 가능성이 높은 품질을 결정할 수 있습니다. 이 방법의 가장 큰 장점은 설정된 공정에 대해 실행/중지 표시를 전달하는 것을 넘어 실제로 공정이 잘못된 이유도 제공합니다.

SmartSense+는 레이저 공정의 세부 정보를 제공합니다.

그렇다면 SmartSense+가 이 모든 정보로 실제로 측정할 수 있는 것은 정확히 무엇일까요? 실제로 꽤 많은 사항을 측정할 수 있습니다. 예를 들어, 용접 공정에서는 다음에 대한 데이터를 제공할 수 있습니다.

공정:

- 실제로 용접 공정이 발생했는지 여부

- 가로 및 세로 부분 간격 너비

- 공정 및 실드 가스 흐름 변화

레이저 작동 조건:

- 출력 밀도 변화

- 레이저 출력 변동

- 레이저 스폿 초점 위치 이동

용접 품질 평가:

- 오염 및 스크래치와 같은 표면 결함

- 용접의 구멍, 공극 및 미세 균열

- 불충분한 침투 또는 언더컷

- “험핑”

- 스패터

SmartSense+는 고품질 공정 데이터를 제공할 뿐만 아니라 여러 가지 기능도 제공합니다. 높은 데이터 수집 속도를 사용하면 연속파(CW) 및 펄스 발진 레이저 모두에서 작동할 수 있습니다. 또한 고출력 및 저출력 산업용 레이저를 모두 정확하게 측정할 수 있습니다. 이러한 유형의 공정 모니터링은 전통적으로 레이저 용접에만 사용되었지만, SmartSense+에서 제공하는 정보는 절단, 마킹, Engraving 및 청소 애플리케이션에도 유용합니다.

SmartSense+와 Coherent Laser FrameWork에 대해 자세히 알아보십시오.

관련 리소스