수소 연료 전지의 전망과 과제

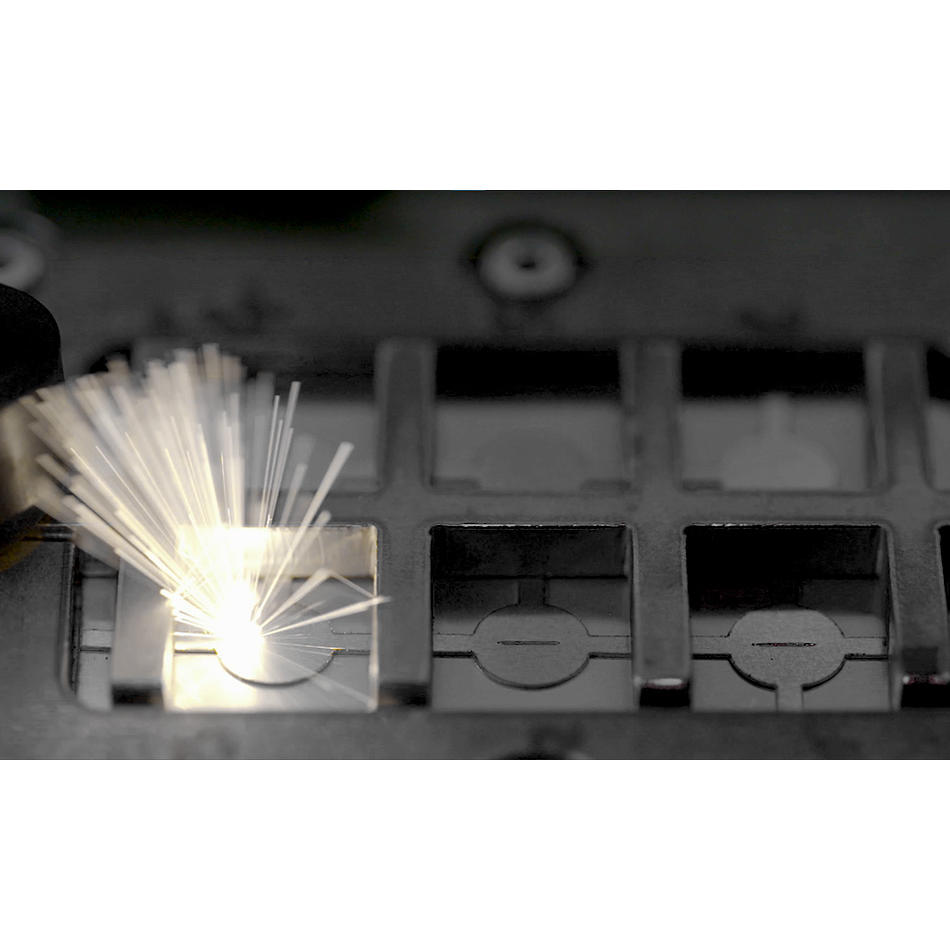

Coherent ARM FL 레이저를 사용하면 PEM 연료 전지의 핵심 구성품인 양극성 플레이트를 비용 효율적으로 용접할 수 있습니다.

2022년 9월 16일, Coherent

배출물로 순수한 물만 생성하는 고연비 자동차 엔진을 상상해 보십시오. 바로 수소 연료 전지입니다. 그리고 이미 존재하고 있습니다. 그러나 아직은 대규모로 자동차에 동력을 공급할 수 있는 수소 연료 전지를 사용할 준비가 되어 있지 않습니다. 따라서 기타 기술과 비교하여 실용적이고 비용 경쟁력을 갖출 수 있도록 하려면 상당한 기술과 인프라를 개발해야 합니다. Coherent는 이러한 노력에 기여하기 위한 일환으로 이미 파이버 레이저 공정을 개발하고 있습니다.

전지 생산 기술

기술적으로, 수소 연료 전지는 양성자 교환막 연료 전지(PEMFC)라고 하거나 고분자 전해질막 연료 전지라고 합니다. 전해질(전기를 전도하는 유체)로 분리된 양극과 음극 전극이 들어 있습니다. 수소 연료는 음극으로 들어가고 공기(산소 함유)는 양극으로 들어갑니다.

하나의 연료 전지(막-전극 접합체(MEA)라고 함)는 1볼트 미만을 생산합니다. 이는 대부분의 용도에 너무 부족한 전력량입니다. 실질적인 전력 수준에 도달하기 위해 수백 개의 MEA가 하나의 연료 전지 내에서 전기적으로 함께 연결됩니다. MEA는 전지 하우징 내부에 물리적으로 겹겹이 쌓여 있습니다.

하지만 우선, 각 MEA가 두 개의 “양극성 플레이트” 사이에 밀봉되어야 합니다. 이 양극성 플레이트는 일반적으로 두께가 50µm~100µm인 스탬핑된 포일 부품입니다. 일반적으로 스테인리스 스틸 또는 티타늄으로 만들어집니다. 양극성 플레이트를 이용해 개별 MEA를 전기적으로 연결하고 접합체에 어느 정도의 기계적 강도와 강성을 제공하고 가스 및 냉각액이 위로 흐를 수 있게 하는 일련의 채널을 포함할 수 있습니다.

양극성 플레이트는 용접을 통해 함께 밀봉됩니다. 이때 아주 높은 품질의 용접이 요구되며 수소 누출 테스트를 통과해야 합니다. 그리고 여러 컷아웃(Cutout)이 있는 양극성 플레이트의 복잡한 모양으로 인해 수많은 만곡부로 이루어지게 되고 용접 경로가 길어지게 됩니다.

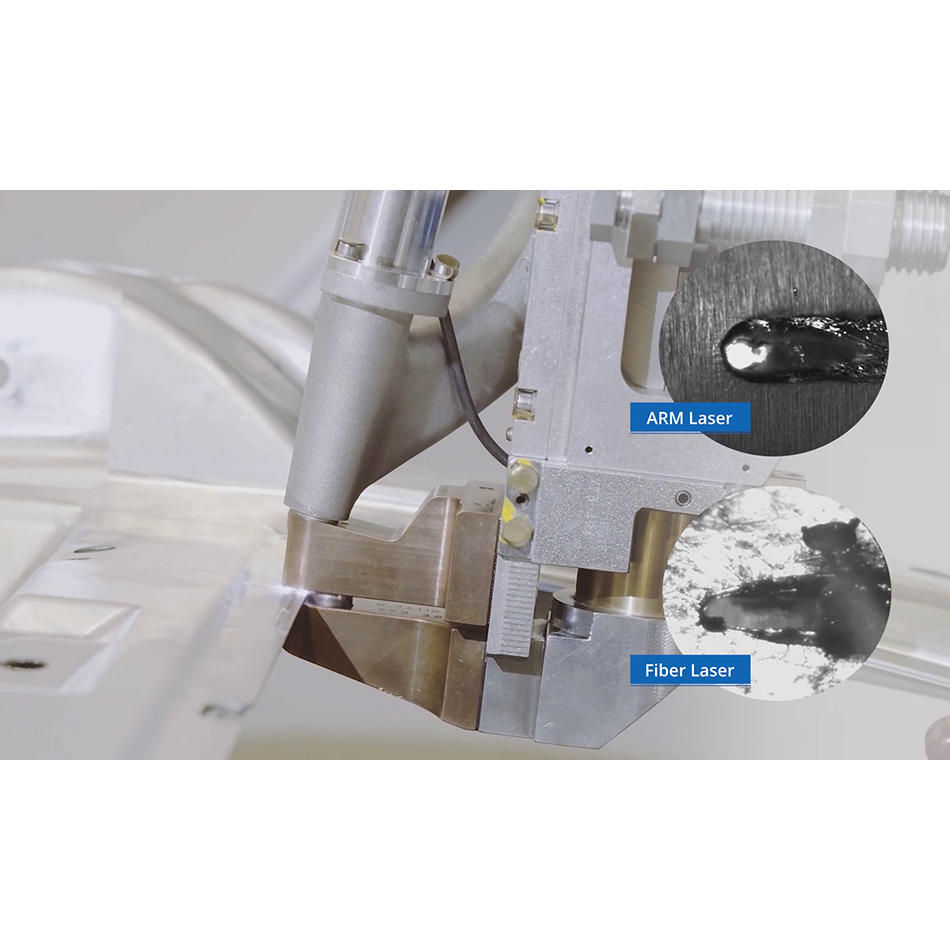

전통적인 파이버 레이저로는 이러한 경우의 용접이 불가능합니다.

각 연료 전지에 사용되는 수많은 양극성 플레이트 때문에 밀봉 공정이 신속히 수행되어야 합니다. 그렇지 않으면 생산 병목 현상이 발생할 수 있습니다. 현재, 자동차 응용 분야를 위해 경제적으로 실행 가능하고 실용적인 PEMFC를 생산하려면 MEA 밀봉 공정 시 1m/sec 이상의 용접 속도가 필요합니다.

스캐닝 시스템을 통해 전달되는 파이버 레이저는 그 이상의 속도로 용접할 수 있습니다. 또한 복잡한 모양으로 이루어진 부분도 용접할 수 있습니다. 그러나 이러한 공급 속도에서 제공하는 용접 품질은 좋지 않습니다.

특히, 전통적인 파이버 레이저로 양극성 플레이트를 고속으로 용접할 때 “튀어나온 부분”이 생기기 쉽습니다. 이는 용융풀(Melt Pool)에서 맹렬히 분출되는 영역이 재응고될 때 생성되는 용접 이음매의 작은 돌기입니다. 이렇게 맹렬히 분출되는 현상은 매우 빠른 빔 이동에 의해 직접적으로 발생합니다.

돌기가 불쑥 튀어나와 있기 때문에 문제가 됩니다. 따라서 접합하는 중에 MEA가 서로 충분히 가깝게 쌓이는 것을 막게 됩니다.

ARM FL 을 통해 튀어나오는 부분이 생기는 문제 해결

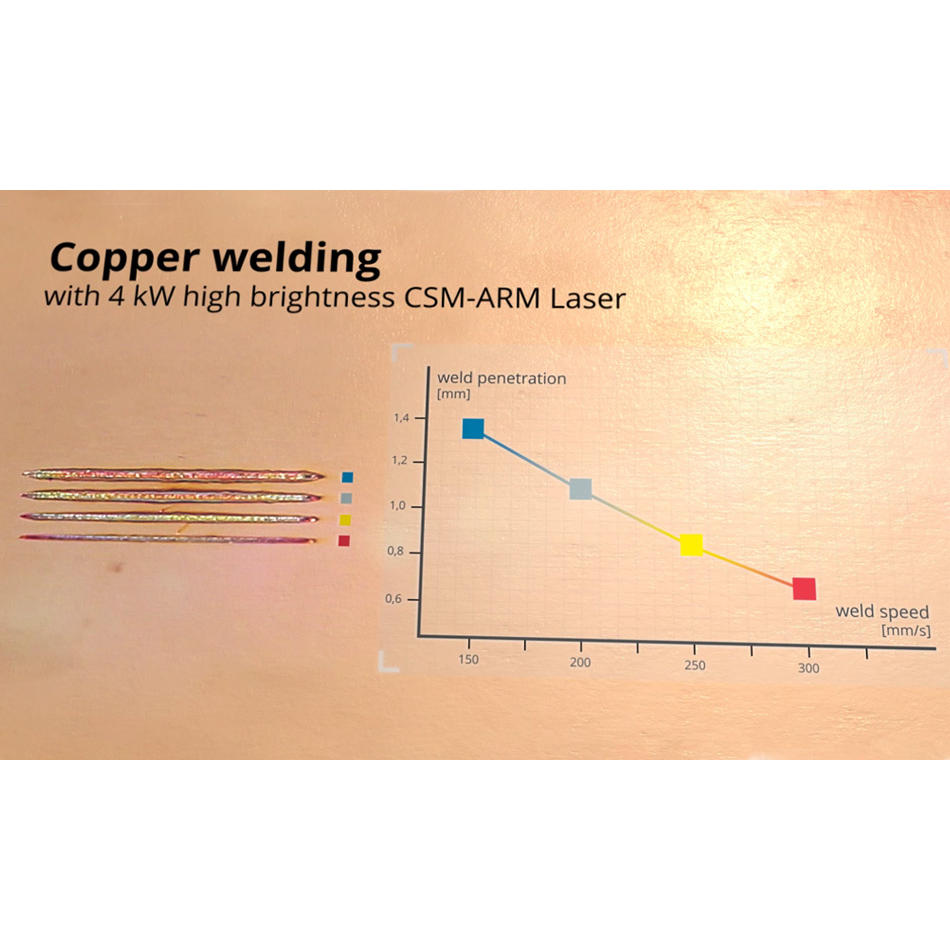

Coherent Labs에서 실시한 테스트는 적절하게 구성된 ARM(조정 가능한 링 모드) 파이버 레이저가 튀어나오는 부분이 생기는 문제를 해결할 수 있음을 입증했습니다. 특히 Coherent HighLight FL4000CSM-ARM(단일 모드 중앙 빔을 갖춘 4kW 레이저)은 최소 1.2m/s의 속도로 튀어나온 부분 없이 스테인리스 스틸 소재의 양극성 플레이트를 용접할 수 있습니다. 이 레이저는 기존의 파이버 레이저로 가능했던 것보다 50% 더 빠르게 수행됩니다. 이 테스트에서는 Coherent HIGHmotion 2D 원격 레이저 용접 헤드를 통해 레이저가 방출되었습니다.

Coherent의 ARM 파이버 레이저는 빠르게 움직이는 용접 용융풀 주변에 맹렬히 분출되는 현상을 제거하여 튀어나오는 부분이 형성되는 문제를 방지합니다. 이는 조정 가능한 링 모드 아키텍처를 활용함으로써 수행됩니다.

구체적으로 말하면, 중앙 빔 출력은 목표 속도에서 완전 용입 키홀 용접을 수행할 수 있을 만큼 충분히 높게 설정됩니다. 그러나 링 빔은 재료를 녹일 만큼의 출력만 전달되고 흐를 수 있기 때문에 용접 키홀을 생성하기에는 충분하지 않습니다.

그래서 용융된 재료가 층류(혼돈 상태가 아님) 방식으로 천천히 흐를 수 있는 중앙 빔 주변에 구역이 형성되게 됩니다. 또한 대칭적 원형 ARM 레이저 빔은 어느 방향을 향하든 항상 같은 방식으로 용접합니다. 그래서 곡선을 통과하거나 방향을 바꿀 경우에도 용접 특성에 변화가 없습니다. 이는 대칭적인 지점이 없는 기타 다중 빔 파이버 레이저에 비해 이점을 제공합니다.

물론, 연료 전지를 효율적으로 배치하는 데에는 여러 가지 과제가 있습니다. 예를 들어 다른 전지 제조 문제, 수소 및 백금(수소 원자를 양성자와 전자로 분리하는 촉매로 사용됨) 소싱 등을 들 수 있습니다. 또한 소비자가 편리하게 연료를 확보할 수 있도록 수소 “주유소” 네트워크를 개발해야 합니다. Coherent는 ARM FL 레이저와 더불어 양극성 플레이트 용접에 이 레이저를 효과적으로 사용하는 방법과 관련해 Coherent Labs가 보유하고 있는 광범위한 공정 지식을 이용해 이러한 여정에서 한 가지 중요한 과제를 해결했습니다.

양극성 플레이트 고속 용접이 어떻게 수행되는지 확인해 보십시오.