PulseEQ: 열 손상 없는 가장 섬세한 재료 가공

Coherent PulseEQ 기술이 섬세한 재료를 가공할 때 열 손상을 방지하는 방법을 알아봅니다.

2021년 7월 13일, Coherent

오늘날 특히 마이크로일렉트로닉스 및 디스플레이 제조에서 많은 제품에는 얇거나 기계적으로 섬세하거나 열에 민감한 재료가 포함됩니다. 레이저는 세 가지 주요 이유로 이러한 종류의 재료를 가공(절단, 마킹, 용접 등)하는 데 널리 사용되었습니다. 첫째, 다른 어떤 기술보다 작고 정밀한 기능을 생성할 수 있습니다. 둘째, 공작물에 기계적 힘을 가하지 않으므로, 응력이나 파손 가능성이 없습니다. 마지막으로, 올바르게 사용하면 레이저가 가공하는 동안 부품을 가열하는 정도를 제한할 수 있습니다. 그런 점은 열이 부품을 손상시키거나 부품의 물리적 특성을 변경할 수 있어 중요합니다.

핫 토픽

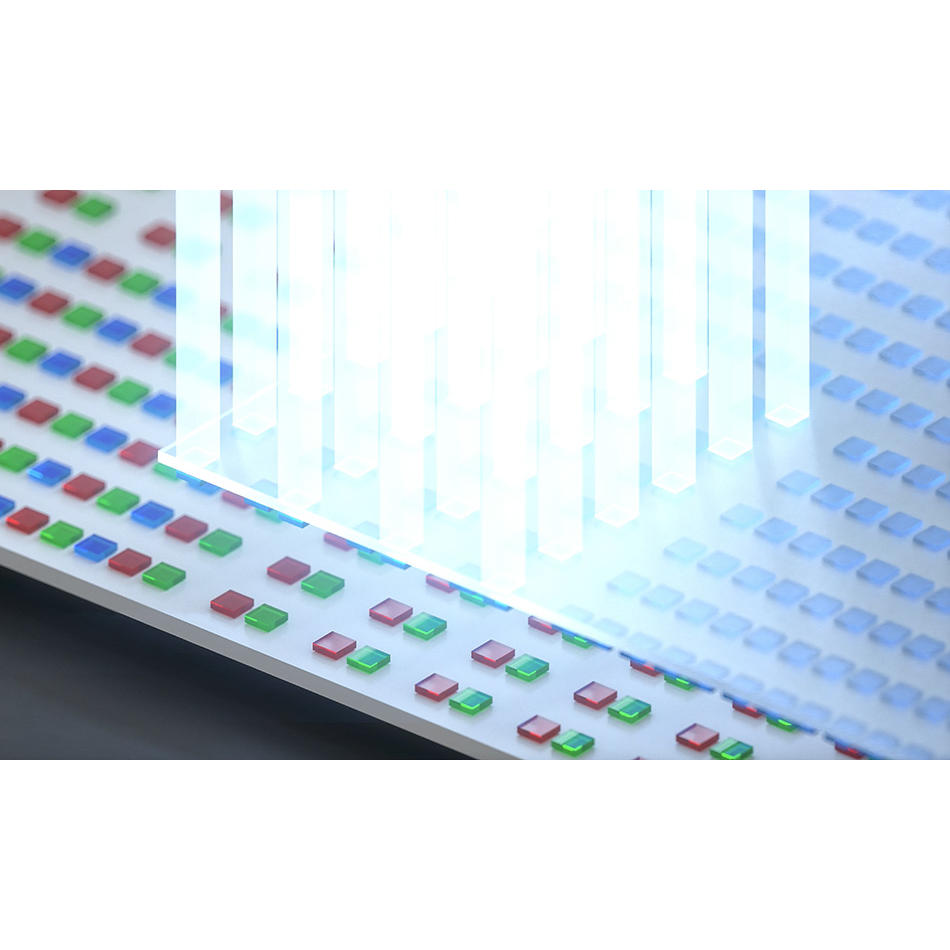

제조업체가 계속해서 증가하는 처리량으로 더 복잡한 부품을 생산하며 가능성의 한계를 넘어서면서, 열 손상 문제가 더욱 중요해지고 있습니다. 이러한 경우의 대표적인 사례는 휴대폰 디스플레이 생산에서 발생합니다. 대개는 연성 OLED 모듈을 기반으로 합니다. 이러한 모듈을 생산하려면, 대형 패널에 여러 개의 디스플레이를 제작한 다음 최종 단계에서 개별 전화 디스플레이를 잘라냅니다.

이러한 절개부의 모양은 둥근 모서리, 단추의 움푹 들어간 곳, 카메라 및 기타 센서용 구멍으로 인해 상당히 복잡할 수 있습니다. 그리고 절단 공정에서 부품을 너무 많이 가열하지 않는 것이 절대적으로 중요하며, 그렇지 않으면 디스플레이 외관에 영향을 주거나(예, 변색) 기능이 저하될 수도 있습니다.

같은 문제가 많은 용도에 영향을 주기 때문에, 레이저 제조업체는 한동안 이 무제를 처리하기 위한 기술을 개발해 왔습니다. 몇 년 전에 있었던 산업용 초단파 펄스(USP) 레이저 분야의 발전은 중요한 돌파구였습니다. 이 레이저는 대부분의 열이 전도될 시간이 되기 전에 재료가 부품에서 증발할 정도로 짧은 빛의 폭발을 전달합니다.

곡선 문제

그러나 가장 까다롭고 민감한 일부 용도의 경우, USP 기술이라도 부품의 열 손상을 완전히 방지하기 위해서는 약간의 도움이 필요합니다. 그 이유를 이해하기 위해, 모서리가 구부러진 휴대폰 디스플레이를 잘라내는 예를 살펴보겠습니다.

그렇게 하려면, 레이저 빔이 부품 표면에서 원하는 절단 패턴을 따라야 합니다. 다시 말해, 빔이 부품을 기준으로 움직여 원하는 모양을 잘라야 합니다. 전동 플랫폼에서 부품을 이동하거나 스캐너 미러(또는 두 가지를 함께 조합)를 사용하여 레이저 빔을 이동하여 수행할 수 있습니다.

어느 쪽이든, 빔 모션을 생성하는 기계 시스템에는 질량이 있습니다. 그렇기 때문에, 즉시 중지하거나 시작할 수 없는 것입니다. 방향을 바꾸려면, 가속하거나 감속해야 합니다. 따라서 빔이 절단 패턴의 곡선 부분에 도달하면, 곡선 부분으로 진입하면서 속도가 느려지고 곡선 부분을 빠져나오면서 다시 속도가 빨라지게 됩니다. 자동차가 곡선 도로에서 주행할 때와 똑같습니다.

그래서 그게 무슨 말일까요? 레이저는 일련의 빛 펄스를 생성합니다. 그리고 앞서 언급한 초단파 펄스인지 더 긴 펄스인지는 중요하지 않습니다. 어느 쪽이든, 일반적으로 예를 들어, 100만분의 1초마다 한 펄스 같이 시간 간격이 일정합니다(그렇습니다. 이러한 것들은 훨씬 빠르고 더 그렇습니다!).

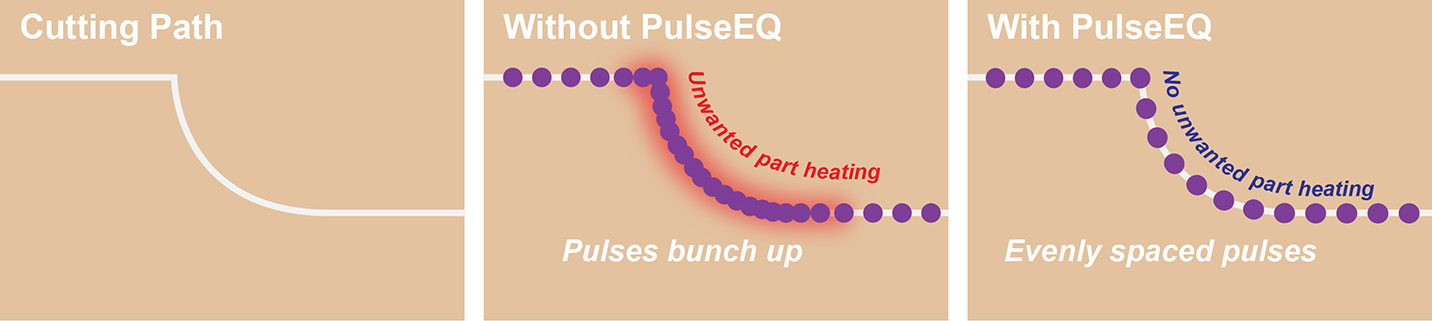

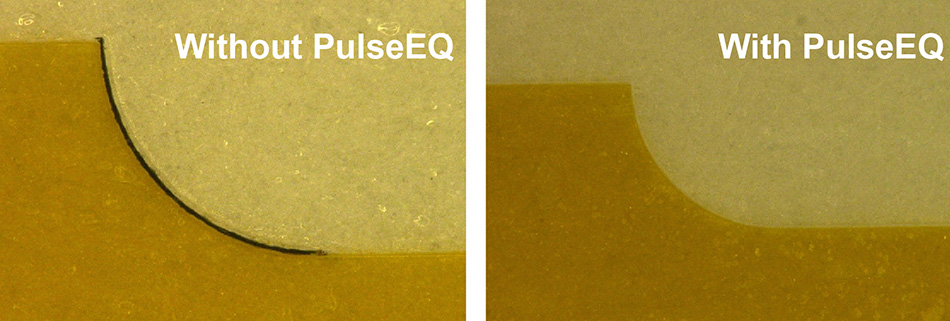

그러나 레이저가 고정된 반복적인 속도로 펄스를 생성하는 동안, 모션 시스템이 곡선을 통과할 때 어떤 일이 발생하는지 살펴봅니다. 빔 동작이 느려졌다가 곡선을 통해 다시 빨라지기 때문에, 펄스는 직선 섹션을 절단할 때보다 부품에서 서로 더 가깝게 배치됩니다. 레이저가 그 지점에서 부품에 더 많은 열을 펌핑하고 있는 것입니다. 그건 좋은 일이 아닙니다.

PulseEQ는 얼마나 저온인가요?

개념적으로 솔루션은 정말 간단합니다. 빔이 표면에 대해 이동하는 속도에 관계없이, 각 펄스가 공작물에 닿는 위치 사이의 물리적 간격이 항상 동일하도록 절단 공정 중에 레이저 펄스 속도를 조정하기만 하면 됩니다.

물론 실제 생활에서는 그렇게 간단하지 않습니다. 한 가지 이유로 USP 레이저에 대한 펄스 반복률을 줄이면, 펄스 에너지가 기하급수적으로 증가합니다. 또한 레이저 빔이 부품 표면에서 움직이는 속도를 정확히 알려주는 제어 시스템이 있어야 합니다. 그런 다음 레이저 펄스 속도를 시스템에 맞게 조정해야 합니다.

그리고 그 상태가 PulseEQ가 달성된 것입니다. 작동을 시작하고 정확하고 안정적으로 작동하도록 하는 기술은 여러 가지가 있습니다. 그러나 결론은 레이저가 작동되는 반복률에 관계없이, PulseEQ가 펄스 에너지를 원하는 수준으로 일정하게 유지한다는 것입니다. 그리고 레이저 반복률이 부품의 움직임과 일치하도록 합니다. 따라서 스캔 패턴과 스캔 속도가 어떠하든, 작업 표면의 레이저 절단 성능은 항상 동일하게 유지됩니다. 이렇게 하면, 레이저가 부품에 열 손상을 일으키지 않고 가장 정밀하고 까다로운 가공 작업을 수행할 수 있습니다.

PulseEQ는 Coherent 레이저가 다양한 용도에서 최상의 결과를 제공하는 데 도움이 되며, Coherent의 산업용 USP 및 나노초 레이저의 모든 내용을 사용할 수 있도록 했습니다.

관련 리소스