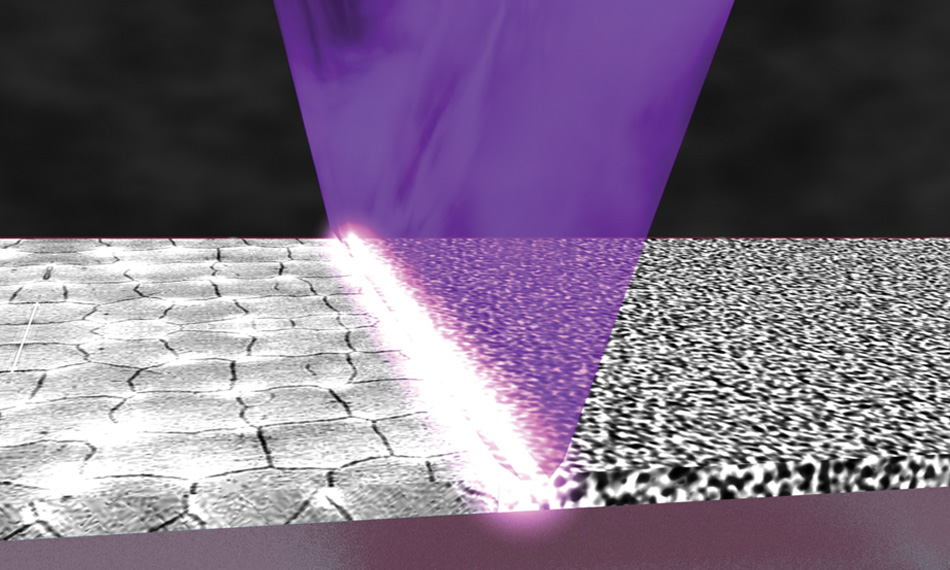

准分子激光器一直是平板显示屏生产中的一项关键支持技术。 它们可产生高能紫外光 (UV) 脉冲,这些脉冲间的能量变化非常小并具有均匀的光束强度分布。

这些独特的特性使得 Coherent 高意公司能够以其 VYPER 准分子激光器为基础,借助他们的 LineBeam 系统进行准分子激光退火 (ELA)。 对玻璃基板上的硅层进行退火处理,是生产智能手机和平板电脑的关键。 ELA 是 OLED 平板显示屏生产中的记录工艺,属于业内标准。

但准分子激光器独特的紫外光脉冲特性也会带来正常运行时间和购置成本等现实问题。 准分子激光管的使用寿命有限;在满负荷运转的平板显示屏生产线中,必须定期更换它们。 此外,一些光学窗口也会因为紫外光而产生退化,需要定期更换。

显示屏生产线的停工成本很高,维护周期也增加了消耗性更换零件的费用。

但是以前没有任何成本较低的激光技术能够产生 ELA 所需的高能紫外光脉冲。 直到今天。

PYTHON 的构想

作为推动技术向前发展的持续创新周期的一部分,Coherent 高意于 2019 年正式启动了为 ELA 开发二极管泵浦固态 (DPSS) 激光器的计划。 “我们的目标是创造一种拥有成本更低的激光器,其输出特性与我们的 VYPER 准分子激光器基本相同,而 VYPER 准分子激光器是目前全球所有生产 ELA 设备的来源,” Coherent 高意公司激光部门首席技术官 Norman Hodgson 博士说, “这使我们能够将其整合到现有的 系统中,客户只需对他们的工艺进行微调(或无需调整),便可使用退火系统。”

“当然,Coherent 高意公司在设计和生产高可靠性的固态激光器方面已经拥有了丰富的经验和专业知识。 问题在于,以前几乎没有任何研究成果用于制造符合 ELA 严苛要求的激光器。 我们必须从头开始,发明新技术。”

紫外光 DPSS 激光器的设计通常要求其具有良好的光束质量 (M²<1.3) 和小于 1 毫焦耳的脉冲能量。 这使它们能够聚焦到非常小的光斑尺寸上,成为微加工的理想来源。 有时,在需要更高的功率时,激光器可能会以多模方式运行,其 M² 高达 25,脉冲能量高达 40 毫焦耳。

但我们的 DPSS VYPER 替代品(称为 PYTHON)的设计目标与此完全不同。 我们需要更高的 M² 和 1 焦耳的脉冲能量来复制 VYPER 的光束特性。

设计创新

要创建具有 ELA 所需的独特输出特性的固态激光器,主要有三个不同领域的挑战。

第一个领域涉及非线性晶体,用于将激光晶体的原始红外光输出转换为紫外光。 PYTHON 晶体的物理尺寸和它们处理的激光功率与之前的任何晶体相比,都处于非常不同的状态。 即使是要对这种规模的转换过程进行数学建模,也需要开发新的方法。

制造这些大晶体也是一项巨大挑战,尤其是要达到处理高激光功率所需的质量水平。 Coherent 高意公司在我们自己的 Advanced Crystals Group 中培养和制造这些晶体。 公司内部拥有这种能力,这对于开发具有所需质量的晶体,以及在投入生产时保持可靠的供应而言至关重要。

为所有光学元件开发涂层则是另一项挑战。 涂层必须能够承受极高的激光能量密度,而不会受到损坏。

虽然高激光损伤阈值涂层已经存在了几十年,但这种应用需要满足一系列独特的要求。 具体来说,这涉及光束大小、脉冲能量和连续曝光条件等组合问题(因为系统几乎是全天候运行的)。

“我们必须开发出全新的涂层设计,然后根据生命周期测试结果,以及对涂层和元件本身的分析进行多次设计迭代。 这是因为我们的运转远远超出了正常的性能范围,以至于我们之前所掌握的一切都不够好。”Hodgson 指出。

最后一个主要创新领域是用于 Q 开关激光器的技术。 这涉及在激光谐振腔内放置一个调制器,以产生脉冲宽度为几十纳秒的高能脉冲。 这是一种极为常见的技术,在许多 Coherent DPSS 激光器中都在使用。

但是,PYTHON 中的激光功率和光束大小再次让传统方法失效了。 因此,Coherent 高意公司团队为 PYTHON 开发了一种全新的专有脉冲技术。

一个跨国团队初具规模

多亏了我们多学科的工程团队,让所有这些创新都迅速落地。 该团队由具有 DPSS 激光器设计、泵浦二极管架构、变频技术、晶体生长以及涂层方法方面专业知识的技术专家组成。

由于他们的努力,该激光器的第一块试验电路板在项目启动仅六个月后就投入使用了。 大约一年后,就已建设完成了两个具有所需 600 W 输出功率的原型激光系统。 然后,我们将这些激光器整合到 LineBeam 工具中,进行退火测试。 当这些都验证成功后,我们就开始了对最终产品的设计和测试。 这一切都在大约一年半的时间内完成。

“PYTHON 的设计是我职业生涯中最具挑战性的项目,因为必须要为几乎每一个激光元件进行定制开发,”Hodgson 说, “我无法想象,如果没有 Coherent 高意公司在内部进行垂直整合,我们如何实现这一目标。 我们需要推进频率转换、Q 开关、电介质涂层和晶体生长等技术的发展。 我们之所以能够做到这一点,是因为我们拥有出色的工程专家来开发这些技术,并在内部制造所有这些产品。 这使我们能够达到所需的性能、质量和控制水平。”

如今,PYTHON 提供了 ELA 的替代方案,降低了 50% 的购置成本,甚至改善了退火结果。 了解有关 PYTHON 的更多信息。

在德国哥廷根的 Coherent 高意公司,一台 PYTHON 激光器被安装在 LineBeam 系统中,用于进行退火测试。